Un CQ de qualité supérieure pour les machines-outils

Le CQ des machines-outils est à l'aube d'un profond changement. Selon Steffen Hailer, chef de produit et ingénieur d'application pour AfM Technology à Aalen, en Allemagne, une norme ISO qui sera bientôt publiée (ISO 230-13) définira le processus par lequel une machine-outil peut être calibrée de sorte que son les mesures de sondage peuvent être acceptées par le service qualité.

Cela ne signifie pas que la machine-outil sera toujours aussi précise qu'une MMT classique. Mais les départements de production et de contrôle qualité parleront le même langage et les mesures de la machine seront utilisables pour le contrôle qualité. Cela, à son tour, offre des avantages dans un meilleur contrôle des processus et un coût de qualité inférieur.

La compensation d'erreur volumétrique (VEC) est peut-être le facteur le plus important permettant à une machine-outil d'effectuer un CQ acceptable. Mais même si vous utilisez toujours un équipement hors ligne pour l'inspection finale (ce qui sera généralement le cas), les dernières méthodes de VEC offrent le meilleur moyen d'assurer une grande précision dans la production de pièces complexes.

Par exemple, Art Kietlinski, directeur des opérations pour Automated Precision Inc. (API) de Rockville, dans le Maryland, a déclaré que le programme de rémunération de l'entreprise améliorerait de quatre à cinq fois la précision volumétrique d'une machine-outil multi-axes, et parfois une amélioration encore plus grande. « Typiquement, nous pourrions voir une machine avec une erreur volumétrique maximale à la pointe de l'outil de disons 0,3 à 0,5 millimètres avant l'étalonnage. Et puis après calibrage, on pourrait être aux alentours de 0,075. Sur une machine à cinq axes, nous examinons et améliorons les 43 erreurs possibles. » [Voir « Keeping Machines Honest with Advanced Calibration, Optimization », Manufacturing Engineering, juin 2019, pour une explication des 43 déviations possibles de la machine-outil.]

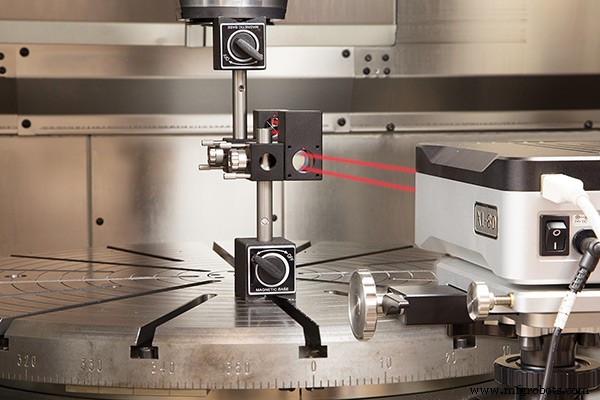

API le fait en combinant un laser tracker avec ce qu'ils appellent leur cible active, a expliqué Ron Hicks, vice-président de la gestion des produits et du marketing. « Active Target est un petit réflecteur motorisé monté dans la broche. Il permet au laser tracker de mesurer avec précision la position de la pointe de l'outil de la machine à partir d'une seule position d'instrument. C'est important, a souligné Hicks, car le processus VEC déplace la broche en temps réel sur tous les axes de la machine pendant le processus de mesure. Cela ne serait pas possible avec un réflecteur laser tracker standard, car le faisceau serait interrompu en divers points du volume de la machine. Hicks a ajouté que « contrairement aux processus laser conventionnels, notre système n'a pas besoin d'être aligné sur les axes principaux d'une machine-outil. Cela présente des avantages considérables en termes de vitesse et de précision... Nous avons pu compenser deux machines en une seule journée."

Le système d'API mesure "toutes les poses de machine possibles", a ajouté Kietlinski, donc dans un grand volume de machine (par exemple 10 m), il peut tracer jusqu'à 250 points. À partir de là, le logiciel propriétaire génère des coefficients pour les polynômes qui calculent les corrections d'erreur nécessaires pour chaque axe. Comme l'a expliqué Kietlinski, il s'agit de mathématiques complexes, car « les erreurs ne sont pas nécessairement linéaires. Vous pourriez vous retrouver avec un polynôme du deuxième ou du troisième ordre qui doit être résolu."

L'usine de Northrop Grumman à Palmdale, en Californie, est l'une des nombreuses réussites, a déclaré Hicks. L'usine utilise de grandes machines à portique à cinq axes pour effectuer tous les perçages de garniture et de trou pour l'ensemble du fuselage du F-35, et des visites API chaque année pour effectuer des VEC sur chaque machine. Pendant ce temps, a déclaré Kietlinski, Lockheed Martin et Israel Aerospace usinent les sections d'aile sur les horizontales, dont API s'occupe également.

Il y a des limites. Une visite récente dans une entreprise du Michigan produisant des outils de haute qualité, des prototypes et des composants de production à faible volume introduit une mise en garde.

Comprendre les limites

Kietlinski a raconté que la société du Michigan avait invité API à faire la démonstration de son équipement sur une machine à cinq axes qui avait déjà subi une VEC basée sur une carte d'erreurs à 21, "ce qui est la norme pour la plupart des machines et MMT". Comme l'a expliqué Kietlinski, "tous ces étalonnages supposent que la machine a un corps rigide, ce qui signifie que toutes les erreurs angulaires seraient les mêmes tout au long du déplacement de cet axe à travers le volume. Ainsi, par exemple, peu importe où j'exécute l'axe X à travers le volume, si je devais mesurer les erreurs de tangage, de lacet et de roulis, j'obtiendrais les mêmes données angulaires. Mais ce n'est pas toujours le cas sur ces grosses machines. Cela est généralement dû au fait que les rails ne sont pas parallèles, a-t-il déclaré. Cela crée des contraintes sur la machine et son système d'entraînement, ce qui entraîne "une augmentation des courants de charge et un certain nombre d'autres problèmes".

Ainsi, la première chose que Kietlinski a vérifiée a été la rectitude des axes linéaires, ce qui prend moins d'une heure avec le laser tracker. Il a ajouté qu'il existe généralement une relation directe entre la rectitude et d'autres erreurs géométriques, comme les erreurs de tangage, de lacet, de roulis et d'équerrage, "parce que vous ne pouvez même pas évaluer l'équerrage si vous n'êtes pas droit". Dans ce cas, il a trouvé des erreurs allant jusqu'à 200 à 250 microns (0,010"). API a effectué un alignement complet sur la machine, "même en cassant le pont et en le redressant mécaniquement. Ensuite, nous avons appliqué la carte de correction d'erreurs 21. À ce stade… les erreurs angulaires étaient les mêmes sur toute la machine, et nous avons pu décupler la machine par rapport à l'étalonnage précédent. »

Cela est dû en grande partie à l'alignement mécanique amélioré, a souligné Kietlinski. "Plus la machine est alignée mécaniquement, meilleurs sont les résultats de l'étalonnage." À l'inverse, "vous ne pouvez pas prendre une machine qui n'est pas alignée mécaniquement et essayer de tout réparer avec un logiciel."

Correction des erreurs de processus

Dans les limites que nous venons de discuter, VEC peut apporter une amélioration remarquable aux imprécisions géométriques d'une machine. Mais qu'en est-il des "imprécisions de travail", les erreurs supplémentaires qui se produisent lors de l'usinage, dues aux contraintes opérationnelles, à l'instabilité thermique et à d'autres facteurs ? Bill Malanche, directeur de l'exploitation de Mitsui Seiki (États-Unis), Franklin Lakes, N.J., a énuméré les principales causes d'imprécision comme «la perte de mouvement, la chaleur et la conception. Le mouvement perdu se présente sous de nombreux aspects, mais il peut être résumé par un alignement et un ajustement géométriques. » Avec VEC traitant les autres facteurs, l'instabilité thermique apparaît comme peut-être la principale source d'erreurs dans le processus. Et plus la machine est grande, plus la variation de la position réelle de l'outil par rapport à la position nominale de l'outil est importante.

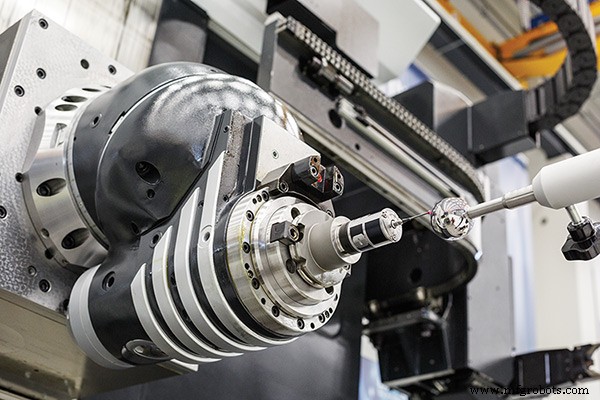

Une approche pour résoudre ce problème consiste à utiliser la sonde interne d'une machine pour aider à calculer cet écart, puis à le compenser. Doug Schulte, directeur du développement commercial pour Select Machining Technologies, Windsor, Connecticut, a déclaré que leurs machines Soraluce « sondent une sphère de qualification dans un certain nombre de points prédéfinis. Il le fait pour de nombreuses positions de tête et d'axe. Le logiciel compare ensuite les points mesurés au modèle cinématique de la machine et effectue toute compensation nécessaire pour garantir le point central de l'outil dans la géométrie de la machine. Soraluce appelle cette fonction Dynamic Head Calibration (DHC), et Schulte a déclaré que c'était une caractéristique commune aux machines à cinq axes. [Manufacturing Engineering a couvert la version d'Okuma dans l'article de juin 2019.]

Les machines Soraluce sont généralement équipées de plusieurs têtes à deux axes, et le DHC prend 25 à 30 minutes pour l'ensemble du cycle de mesure. Il est conçu pour la compensation périodique de pré-usinage, comme VEC. Mais Soraluce a une fonctionnalité supplémentaire appelée Accura Heads qui cible les éventuelles erreurs en cours de processus, et ne prend qu'une minute ou deux pour le faire. Cette option utilise le même palpeur et la même sphère de mesure, mais s'exécute à l'intérieur du programme d'usinage, a expliqué Schulte.

« Si vous souhaitez traiter une caractéristique d'une pièce qui se trouve dans un angle spécifique et que cet angle est très critique, vous pouvez utiliser la routine Accura Heads pour vérifier l'angle et la position du point d'outil de cette orientation particulière. Ensuite, il fera ce décalage pour cet outil. Vous effectuez ce cycle de sonde juste avant d'exécuter cette opération. »

Schulte a également indiqué que pour des tolérances plus strictes dans certaines conceptions de machines, l'utilisateur doit monter la sphère plus près de la zone où il va couper, en fonction de la taille de la machine. « Soraluce a construit des machines avec une course longitudinale de plus de 60 mètres », a-t-il ajouté. On peut facilement imaginer que des influences extérieures pourraient provoquer un écart aussi important entre le positionnement réel et le positionnement nominal.

La poignée de main Usinage/CQ

En prenant une « machine compensée » comme une donnée, les opérateurs peuvent envisager la possibilité d'utiliser la sonde d'une machine-outil pour effectuer des fonctions de CQ. La nouvelle norme ISO 230-13 définira les exigences, et le fera en référence à la norme ISO 10360, qui est la norme pour les MMT. La spécification clé avec laquelle les CMM sont jugés est leur valeur d'erreur maximale tolérée (MPE). Un test d'acceptation mesurerait sept orientations (quatre diagonales du corps, plus une chacune le long de X, Y et Z) avec soit une jauge à pas, soit un laser en combinaison avec une sphère de mesure. Pour réussir le test, l'écart maximal (E0) ne doit pas être supérieur à l'EMT.

Comme l'a expliqué Hailer, la nouvelle norme ISO définit la procédure de test d'acceptation et les valeurs nécessaires tout aussi clairement pour les machines-outils, mais c'est un nouveau concept pour les constructeurs de machines. « À l'heure actuelle, aucun constructeur de machines-outils ne connaît la taille de son MPE. Ils doivent apprendre la procédure pour déterminer une telle valeur, puis découvrir ce que c'est. C'est l'un des services que nous fournissons aux équipementiers. Une fois qu'un constructeur a déterminé cette valeur pour une machine donnée (et qu'elle est vérifiée sur place, comme vous le feriez pour une installation sur MMT), un utilisateur peut effectuer une inspection finale de la pièce sur la machine, sans jamais la placer sur une MMT, et livrer la pièce à un client avec un rapport documentant la précision des mesures.

Que l'EMP d'une machine-outil soit acceptable ou non pour l'utilisateur final est une autre question. Mais il semble probable que des machines de plus haute précision satisferont un CQ satisfaisant pour au moins certaines applications. C'est particulièrement vrai pour les très grandes pièces, observe Béat Ries, responsable des produits de rectification chez Mitsui Seiki. « Vous payez beaucoup d'argent pour une grande MMT, en particulier lorsque vous souhaitez atteindre une précision ultra élevée. Les chiffres sont astronomiques. Il semble que personne ne soit en mesure de fournir une solution économique."

Il y a plus, dit Ries. Connaître uniquement l'EMP d'une MMT ou d'une machine-outil n'est pas suffisant pour satisfaire aux normes de l'aérospatiale ou de l'automobile. En effet, ils "exigent également une valeur d'incertitude à côté de chaque mesure ou validation effectuée sur des pièces". Ainsi, alors que de nombreuses personnes considèrent l'EMT comme la « précision » d'une machine, le chiffre ne reflète pas les variations de mesure (et les inexactitudes supplémentaires) qui se produisent dans le monde réel. Par exemple, explique Ries, « les fluctuations de température dans un magasin produiraient des mesures différentes. Ainsi, si une MMT a une MPE de 1,9 plus L/250 microns, l'incertitude calculée peut être de 3 microns par mètre. Si vous mesurez plus d'un mètre, la valeur MPE suggère que vous êtes précis à 5,9 microns près. Mais si vous ajoutez la valeur d'incertitude, vous verrez que vous mesurez réellement à plus ou moins 8,9 microns."

Diviser le micron

Un atelier qui prend les mesures très au sérieux est le bien nommé Precision Grinding Solutions (PGS) à Hamden, dans le Connecticut. Le propriétaire Curt Reed considère qu'il est essentiel qu'ils aient une bonne maîtrise de leur contrôle qualité, y compris les mesures d'incertitude, car ils rectifient les pièces de moteurs à réaction en rotation. pour les grands équipementiers comme Pratt &Whitney, ainsi que les fournisseurs aérospatiaux de niveau 1 et 2. PGS a même un contrat pour calibrer les jauges de plusieurs sites Pratt.

PGS possède une MMT Zeiss PRISMO ultra, que Reed qualifie de machine de « classe de référence ». Le CMM affiche un E0 de 0,5 + L/500 μm, et PGS a déterminé le budget d'incertitude « à l'ancienne. Vous prenez un artefact connu, disons l'une des jauges Pratt que nous sommes impliqués dans l'étalonnage, et mesurez une caractéristique critique environ 50 fois. Ensuite, vous examinez cette répartition des données, considérez des facteurs tels que les changements de température de la pièce, branchez tout cela dans une formule de longue date et trouvez un chiffre d'incertitude."

Aujourd'hui, PGS met en œuvre une nouvelle méthode pour mieux maîtriser l'incertitude de mesure :Virtual CMM (VCMM). Reed a expliqué que VCMM est un module de plug-in pour le progiciel exécutif Calypso de Zeiss qui "vous permet d'insérer une autre colonne dans vos rapports qui montre l'incertitude de chaque mesure que vous prenez". Au-delà de cela, il capture également toutes les autres erreurs que l'étalonnage laser ne prend pas en compte, a ajouté Reed.

PGS travaille avec AfM pour capturer les données nécessaires à cet effort, qui, selon Reed, va au-delà du suivi des fluctuations de température et des vibrations. « Par exemple, il prend en compte si vous utilisez un stylet long avec un manche fin ou un stylet court et trapu. À quoi ressemble la signature de la machine à plier ? Lorsque vous mesurez la machine, quelle est la géométrie réelle, les échelles, les voies de guidage… À quoi tout cela ressemble-t-il ? » AfM déterminera tout cela en prenant une série de mesures spéciales avec un ensemble d'artefacts qui incorporent diverses balles et marches. Ensuite, les fichiers d'erreur s'exécuteront en arrière-plan pour déterminer l'incertitude.

En résumé, a déclaré Reed, « VCMM est une manière beaucoup plus moderne et plus complète d'examiner l'incertitude pour l'ensemble du système et du laboratoire. Ce n'est pas seulement basé sur un artefact. Il se qualifie à travers toutes les mesures prises par l'AfM, et il qualifie l'ensemble du volume de mesure de la MMT, pas seulement une zone locale où vous avez testé une jauge. »

Une fois terminé, a commenté Reed, les nouveaux rapports rendront la qualité de l'image moins bonne, "parce qu'ils font un meilleur travail, fonctionnalité par fonctionnalité. Si vous activez cette fonction, vous verrez l'incertitude de chaque fonctionnalité exécutée sur chaque programme. Donc, si vous mesurez quelque chose qui aurait été "au micron" et que vous ajoutez l'incertitude, c'est peut-être 1,15 microns. Mais cela offre un examen réel et véridique de l'incertitude de l'ensemble du système. »

Le système de Reed est déjà excellent. PGS dispose d'une MMT haut de gamme et son laboratoire est stable en température à moins d'un tiers de degré F. Mais ils ont fait d'autres investissements pour limiter l'incertitude :« Nous avons acheté le logiciel et les artefacts de mesure d'AfM pour mieux contrôler la précision de la machine. . Nous avons également acheté un bord de marche de 700 millimètres identique à celui utilisé par le service Zeiss. Notre intention est de comprendre où se trouve la machine à tout moment. »

PGS ne s'appuiera plus uniquement sur les étalonnages annuels de l'OEM, car ils ne représentent qu'un instantané dans le temps. Reed a déclaré que ces visites coûtaient une somme d'argent importante et laissaient encore se demander comment la machine fonctionnait toute l'année. "Si l'OEM revient dans un an et que l'étalonnage" tel que trouvé "n'est pas conforme aux spécifications, cela remet en question tous les produits que vous avez acceptés avec la machine. Nous ne sommes plus disposés à prendre ce risque. Nous essayons de faire des examens hebdomadaires, voire quotidiens, de nos CMM. »

Entretien et réparation d'équipement

- Engagement des coins :comment usiner les coins

- 10 étapes clés pour choisir un outil de pronostic machine

- Opérations de la machine de tour et outils de coupe de tour

- Les commandes de machines-outils baissent en septembre

- Fuji présente une machine multitâche

- Méthodes de machines-outils pour acquérir une machine-outil Koch

- Capacité de fraisage du centre de tournage-fraisage

- Centre de tournage et technologie des machines

- 3 méthodes de construction d'un outil CNC à 5 axes