Performance totale efficace de l'équipement :qu'est-ce que le TEEP et comment l'utiliser pour améliorer la planification

Il y a une raison pour laquelle les gens achètent des boîtes à outils. Bien que chaque outil remplisse son rôle, n'en avoir qu'un à votre disposition limite considérablement ce que vous êtes capable de réaliser. En revanche, disposer de tous vos outils vous permet d'en faire plus et de résoudre un plus large éventail de problèmes.

De même, aucune équipe de maintenance ou directeur d'usine ne devrait se tourner vers un seul KPI de maintenance pour suivre et améliorer la production. Il existe plusieurs métriques de maintenance et catégories de métriques, car chacune fournit des informations différentes qui vous amènent à prendre un certain nombre d'actions différentes.

Aujourd'hui, nous allons examiner la performance totale effective de l'équipement, ou TEEP, et comment votre équipe de maintenance peut l'utiliser avec OEE et OOE pour améliorer la planification et la production dans votre entreprise.

Qu'est-ce que TEEP ?

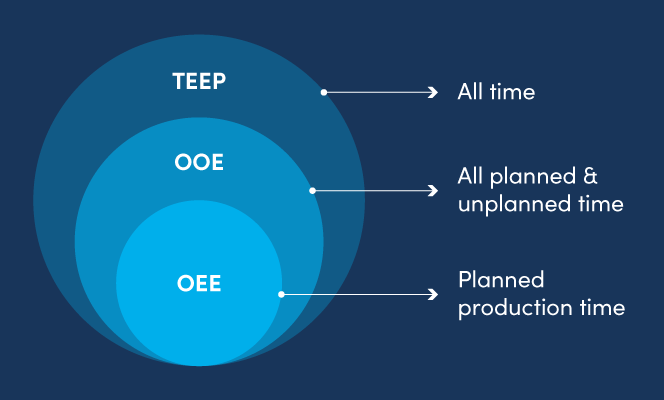

La performance totale effective de l'équipement (appelons-la TEEP à partir de maintenant) existe dans la même famille de mesures de maintenance que l'efficacité globale de l'équipement (OEE) et l'efficacité globale des opérations (OOE). Les trois mesures prennent en compte les performances, la qualité et la disponibilité de la machine pour mesurer les performances globales de l'équipement. Là où ces métriques diffèrent, c'est dans la façon dont elles définissent la disponibilité.

À lui seul, TEEP mesure votre potentiel total pour la capacité de l'équipement. Il définit la disponibilité en fonction de tout temps disponible :365 jours par an, 7 jours sur 7, 24 heures sur 24. Lorsque vous mesurez le TEEP, vous demandez :"Combien pourrions-nous potentiellement produire s'il n'y avait pas de limites à la planification ?"

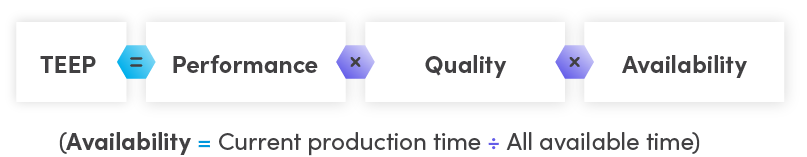

Le TEEP est calculé en multipliant les performances, la qualité et la disponibilité, où la disponibilité est définie comme le temps de production actuel divisé par tout le temps disponible.

Par exemple, si vous faites fonctionner une machine 24h/24 et 7j/7 pendant une semaine et qu'elle produit des produits parfaits sans s'arrêter une seule fois, le TEEP serait de 100 %. Si cette même machine fonctionnait 16 heures par jour sans s'arrêter, la disponibilité serait de 67 % (16 heures divisées par 24 heures). Disons qu'il fonctionnait également à 90 % du débit potentiel (performance) et produisait des produits parfaits 88 % du temps (qualité). Le TEEP de l'actif serait de 53 % (0,9 x 0,88 x 0,67).

Bien sûr, aucune usine ne fonctionne 24 heures sur 24, 365 jours par an. C'est pourquoi TEEP est utile par rapport aux autres métriques de sa famille.

Comment TEEP se compare à OEE

En tant que métrique, TEEP est le plus étroitement lié à l'OEE, distinguons donc d'abord ces deux métriques.

Tandis que TEEP mesure le potentiel d'un actif capacité, l'OEE mesure le niveau actuel de productivité d'un actif. Il est calculé, un peu comme TEEP, en multipliant la disponibilité, les performances et la qualité d'un actif, où la disponibilité est calculée comme la durée totale d'exécution de l'actif divisé par le temps de production prévu de cet actif.

OEE diffère de TEEP en ce qu'il est ancré dans la réalité du calendrier de production actuel. Cela suppose que la durée maximale de fonctionnement d'un équipement ne peut pas être supérieure à ce qu'elle est déjà.

Étant donné que l'OEE est une mesure de l'état actuel, il donne aux équipes de production et aux opérateurs une lecture assez précise des performances de leur équipement et si des modifications de la disponibilité, des performances ou de la qualité pourraient augmenter la capacité. Étant donné que l'OEE est étroitement lié à la production, il s'agit d'une mesure que de nombreuses installations surveillent en temps réel pour déterminer si des améliorations pourraient être apportées.

Comment TEEP se compare à OOE

Semblable à TEEP et OEE, OOE (efficacité globale des opérations) est à nouveau calculé en multipliant les performances, la qualité et la disponibilité, où la disponibilité est définie comme le temps de production réel divisé par le temps de fonctionnement.

Le temps d'exploitation comprend le temps de production planifié d'un actif (comme l'OEE), ainsi que toute période imprévue pendant laquelle un actif peut être mis hors ligne.

Comment utiliser TEEP

Maintenant que nous avons ces métriques et les différences entre elles, parlons de la façon dont elles peuvent être utilisées ensemble. Nous pouvons considérer ces trois mesures comme une sorte de système en cascade, où TEEP mesure la performance totale effective (ou potentielle) de l'équipement, OOE mesure la performance actuelle de votre équipement en tenant compte du temps imprévu, et OEE mesure tout tel qu'il est en ce moment.

Nous avons parlé à Stuart Fergusson, directeur de l'ingénierie des solutions chez Fiix, pour analyser ces trois scénarios. « TEEP est à quelques étapes de distance d'une véritable métrique de maintenance », dit-il. « C'est utile au niveau commercial pour quelqu'un comme un directeur d'usine, car cela aide à éclairer les décisions de planification. »

En d'autres termes, le calcul de la TEEP vous aide à répondre à des questions telles que :« Devrions-nous introduire de nouveaux changements ? Est-ce que ça vaut le coup de courir pendant les vacances ? Que se passerait-il si nous courions les week-ends ?"

Stuart ajoute que certaines personnes passent rapidement à des métriques telles que TEEP, car elles ne calculent pas correctement l'OEE. Cela se produit lorsque la maintenance est effectuée pendant le temps d'arrêt n'est pas comptabilisé dans le TRS. À titre d'exemple, pensez à une usine qui s'arrête pendant les week-ends et effectue toute la maintenance pendant cette période. Le temps de maintenance n'est pas pris en compte dans la production ici, ce qui pourrait vous donner une idée exagérée de ce qu'est réellement votre TRS. Si la maintenance est comptée comme planifiée temps d'arrêt, vous avez une idée très différente de ce qu'est votre TRS et de ce que vous êtes réellement capable d'accomplir.

Prenons cet exemple :disons que vous calculez votre TRS à 90 % sur la base des 5 jours par semaine pendant lesquels vos machines fonctionnent. Avec un TRS aussi élevé, il semble qu'il serait simple d'augmenter la capacité sans acheter de nouvel équipement. Mais que se passe-t-il si vous utilisez les temps d'arrêt du week-end pour effectuer tous vos travaux de maintenance de routine ? Ce temps n'est pas disponible pour plus de production, car il est toujours bloqué pour la maintenance, mais cela perturbe votre TRS car il n'est pas inclus dans l'équation.

Stuart suggère de calculer OEE, OOE et TEEP comme vous le feriez normalement, puis d'examiner les deltas entre chaque métrique. En étudiant les différences entre chaque métrique, vous pouvez commencer à voir où des changements de planification pourraient être apportés pour améliorer la production.

« Vous pourriez faire fonctionner votre équipement très, très bien trois jours par semaine, et vous obtiendriez toujours un faible score TEEP », dit-il. « Mais par rapport à l'OEE, vous pouvez regarder ce delta et dire : « Nous serions obligés d'ajouter X membres du personnel pour améliorer notre OEE. » »

Comment TEEP peut vous aider à planifier

Le TEEP peut être amélioré lorsque les performances, la disponibilité ou la qualité s'améliorent, et il est probablement plus utile lorsque vous n'avez pas d'idées sur la façon dont vous pourriez améliorer votre TRS compte tenu de votre calendrier de production actuel.

TEEP peut être utilisé comme référence pour comparer la façon dont vous planifiez actuellement les calendriers de production de votre usine. Contrairement à OEE et OOE, il vous donne une idée de la quantité d'équipement inutilisé. Encore une fois, Stuart prévient que son utilité a ses limites. « Vous ne devriez jamais suivre et mettre une métrique devant des personnes qui ont la capacité de la modifier », dit-il. « Il n'y a rien qu'un opérateur puisse faire pour affecter le temps total disponible. En plus de cela, ils ne peuvent pas se programmer pour un autre quart de travail.

Mais lorsque les opérateurs, les équipes de maintenance et les directeurs d'usine travaillent ensemble (oui, vous avez déjà entendu cela en ce qui concerne la maintenance productive totale), il est clair comment ils peuvent utiliser leurs propres mesures (comme le MTTR pour la maintenance) pour améliorer la capacité de production globale de l'équipement. . Lorsque ces domaines fonctionnels peuvent travailler ensemble pour améliorer la capacité tout en tenant compte des réalités et des limites de l'ensemble de l'exploitation, une image holistique commence à émerger de ce qu'une usine est vraiment capable de réaliser.

Entretien et réparation d'équipement

- Comment la signalisation et l'étiquetage peuvent améliorer la fiabilité

- Que pouvez-vous faire pour améliorer la maintenance et la fiabilité ?

- 5 causes de panne d'équipement (et ce que vous pouvez faire pour l'éviter)

- Comment les responsables de maintenance peuvent améliorer leur programme de santé et de sécurité

- Qu'est-ce que le soudage à la baguette ? - Équipement et comment le faire

- Qu'est-ce que MQTT et comment les entreprises d'automatisation industrielle peuvent-elles l'utiliser ?

- Qu'est-ce que la galvanisation et comment peut-elle améliorer les pièces métalliques ?

- Embrayages industriels :que sont-ils et comment les utilisez-vous ?

- Microcontrôleur PIC18 :qu'est-ce que c'est et comment l'utiliser