Navigation réussie dans le langage de maintenance conditionnelle

La stratégie idéale de fiabilité de la maintenance n'est pas une approche universelle. Pour avoir le plus grand impact, vous devez analyser chaque actif et tracer le chemin qui produira les meilleurs résultats pour votre organisation. Les praticiens de la maintenance se tournent de plus en plus vers les techniques de maintenance prédictive (PdM) et de maintenance conditionnelle (CdM) pour les aider à réussir ce parcours.

Pour naviguer efficacement dans le paysage de la maintenance, nous devons d'abord utiliser le bon langage. La maintenance prédictive (PdM) et la maintenance conditionnelle (CdM) sont des techniques et outils de maintenance dans le cadre d'une stratégie de maintenance conditionnelle (CBM). Ces techniques et outils sont utilisés pour détecter les symptômes de défaillances potentielles des équipements ; ce ne sont pas des stratégies elles-mêmes.

La maintenance conditionnelle rassemble des informations sur l'état des actifs à partir de techniques de maintenance prédictive et de surveillance de l'état afin de déterminer le moment optimal pour effectuer la maintenance afin d'atténuer les conditions qui conduisent à une défaillance.

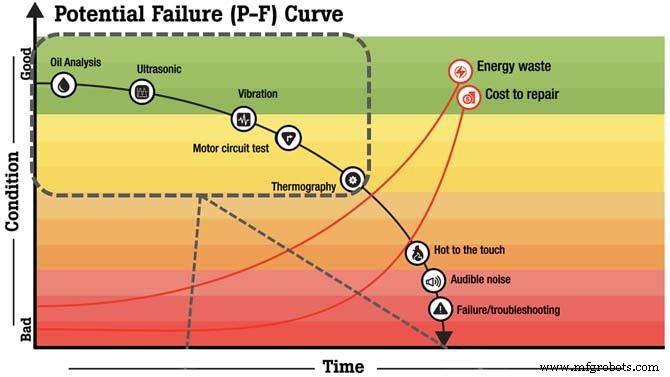

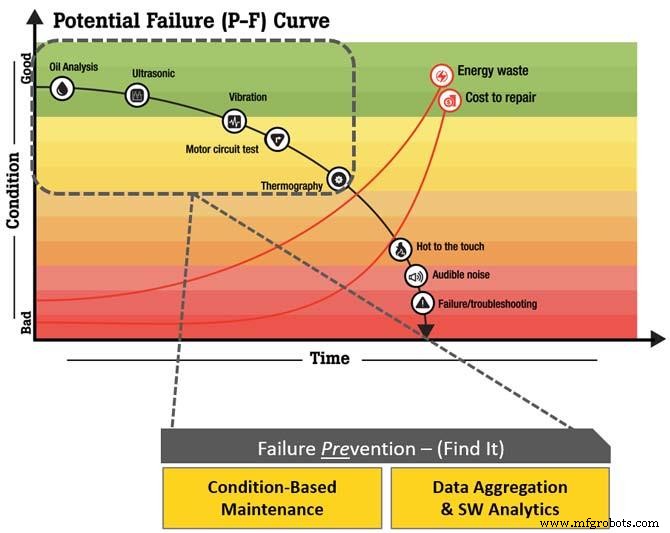

L'objectif de la maintenance conditionnelle est de garantir que chaque actif est disponible lorsqu'il est sollicité et d'éviter d'effectuer une maintenance trop tôt ou trop tard sur la courbe P-F. L'idée est de se déplacer vers la gauche sur la courbe P-F en détectant les défaillances potentielles le plus tôt possible.

Là est le défi. Trouver le moment idéal pour la maintenance déconcerte les praticiens de la maintenance depuis des décennies.

Passer à un état d'esprit Industrie 4.0 (IIoT)

Jusqu'à ces dernières années, les stratégies de maintenance étaient principalement une combinaison de gestion temporelle et d'exécution jusqu'à l'échec. Les décisions de maintenance étaient largement basées sur des techniques basées sur l'observation humaine et sur la capture empirique des informations sur la santé des actifs après coup.

Les installations attendraient qu'un moteur, une pompe ou un convoyeur tombe en panne avant d'agir. À l'époque, c'était à peu près le seul choix dont ils disposaient, car les outils et les données n'étaient pas facilement disponibles pour trouver de manière fiable les conditions défavorables assez rapidement pour les éviter.

L'essor de l'automatisation et des données numériques alignées sur l'Industrie 3.0 a fourni aux équipes de maintenance des méthodes d'observation technologique pour les aider à anticiper les conditions susceptibles d'entraîner une défaillance des actifs. Entrez dans le monde des logiciels de gestion de maintenance informatisée (GMAO). Cela leur a permis d'établir une stratégie de maintenance préventive (MP) basée sur le temps et numérisée pour chaque actif.

Les praticiens de la maintenance mesureraient régulièrement les indicateurs clés sur les équipements critiques pour découvrir les défaillances potentielles, puis planifieraient les temps d'arrêt pour réparer ou remplacer les composants selon un calendrier défini (souvent spécifié par le fabricant de l'équipement d'origine), quel que soit l'état réel de l'actif. Cela réduisait généralement le taux de défaillance, mais était exigeant en main-d'œuvre et coûteux en raison des temps d'arrêt supplémentaires et du remplacement parfois inutile des composants.

Aujourd'hui, alors que nous progressons avec l'Industrie 4.0 et les systèmes autonomes intelligents au sein de l'Internet industriel des objets (IIoT), de nombreuses installations utilisent des données sur l'état des actifs en temps réel (ou quasi réel) pour optimiser les activités de maintenance.

Cette stratégie de maintenance conditionnelle implique la capture de données à partir de diverses sources, notamment des capteurs, des outils de diagnostic portables, SCADA et d'autres systèmes d'acquisition de données. Les données sont agrégées, analysées et transformées en informations exploitables via une GMAO, qui dirige ensuite les ressources de maintenance là où elles sont le plus nécessaires. Ainsi, plutôt que d'éteindre des incendies, les professionnels de la maintenance peuvent travailler sur la numérisation des processus.

Maintenance prédictive ? Surveillance de l'état? Quelle est la différence ?

La maintenance prédictive et la surveillance de l'état sont similaires dans la mesure où elles utilisent toutes deux des méthodes d'observation technologiques pour capturer les données sur l'état des actifs. En outre, ils sont tous deux des participants à part entière dans ces méthodes en ce sens qu'ils s'immergent complètement dans l'environnement.

Les différences entre la maintenance prédictive et la maintenance conditionnelle sont minimes; ils sont en fait complémentaires. Ainsi, plutôt que de choisir l'un ou l'autre, la plupart des programmes de maintenance les combinent pour fournir une image plus complète de la fiabilité de la maintenance.

Ensemble, les techniques de maintenance prédictive et de surveillance de l'état fournissent les moyens de capturer et d'enregistrer les données empiriques dont vous avez besoin pour prendre de meilleures décisions sur l'endroit où appliquer les ressources de maintenance pour obtenir le meilleur rendement.

Maintenance prédictive

Les outils et techniques de maintenance prédictive utilisent une technologie ultra-sensorielle, telle que la thermographie, l'analyse des vibrations, l'analyse de l'huile et la mesure du bruit par ultrasons, pour prendre un instantané de la santé des actifs. Étant donné que vous capturez une brève période de temps, il est important d'enregistrer également le contexte opérationnel des lectures, comme la durée d'exécution du composant et d'autres données opérationnelles qui pourraient affecter (ou mieux évaluer) l'état de ses performances.

Une mise en garde concernant la maintenance prédictive est qu'elle ne prédit la longévité ou le point de défaillance fonctionnel exact d'un actif. Au contraire, il fournit des données d'observation technologique pour vous aider à planifier la maintenance d'un actif de manière plus précise, efficace et financièrement responsable afin de fournir un degré plus élevé de disponibilité et d'assurance de capacité.

Surveillance des conditions

Les outils et techniques de surveillance de l'état fournissent également des données d'observation technologiques ; mais plutôt que de simplement capturer un instantané, ils collectent en continu des données sur l'état des actifs via des capteurs et d'autres systèmes d'acquisition de données.

Les techniques de surveillance de l'état sont idéales pour les actifs difficiles d'accès ou situés dans des environnements dangereux. L'installation de capteurs pour détecter les vibrations ou la surchauffe excessives des roulements, ou les problèmes de qualité de l'alimentation du moteur, fournit des informations sur l'état des actifs critiques sans mettre les employés en danger ou nécessiter des arrêts de production.

Selon le système, les données peuvent être collectées à des intervalles allant de quelques secondes à quelques heures ou jours. L'essor de l'IIoT, les progrès de la technologie des capteurs et les réductions de coûts entraînent une croissance exponentielle du volume de données. L'application de l'intelligence artificielle et de l'apprentissage automatique à ce volume croissant de données sur l'état des tendances aide les professionnels de la maintenance à identifier plus précisément le point optimal sur la courbe P-F pour appliquer des mesures préventives.

Atténuation des défaillances aléatoires

Les défaillances aléatoires sont classées comme telles car elles résultent de causes inconnues. L'un des domaines où les outils et techniques de maintenance prédictive et de maintenance conditionnelle ont le plus d'impact est l'identification des causes profondes des défaillances aléatoires.

Cela signifie que les praticiens de la maintenance doivent tout examiner d'un point d'observation technologique tel que les vibrations, la thermographie et la qualité de l'alimentation, entre autres. Effectuer toutes ces inspections à l'aide d'activités de maintenance répétitives chronométrées peut être une énorme perte de temps et de ressources.

Désormais, les techniques de maintenance prédictive et de maintenance conditionnelle peuvent souvent identifier les conditions conduisant à des défaillances aléatoires, les classer dans la courbe de défaillance appropriée, résoudre plus efficacement la cause, puis appliquer la stratégie de maintenance d'atténuation appropriée.

En aidant ainsi les praticiens de la maintenance, ces techniques peuvent aider à éliminer de nombreux échecs anciennement classés comme aléatoires. En termes simples, nous ne savons pas ce que nous ne savons pas. L'utilisation de données d'observation technologique dérivées de techniques de maintenance prédictive et de maintenance conditionnelle permet de faire connaître l'inconnu afin que nous puissions déplacer la courbe P-F plus à droite et ainsi gagner plus de temps opérationnel entre les pannes.

Développer une stratégie d'action préventive efficace

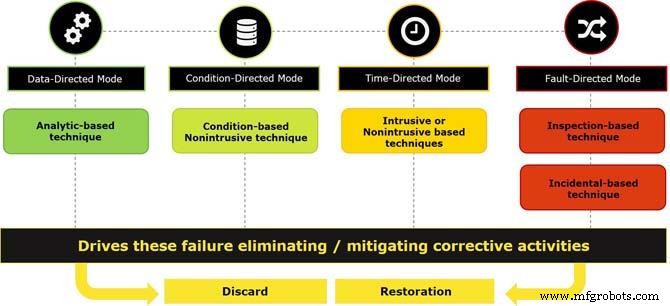

La progression des stratégies de maintenance a tendance à passer d'une maintenance axée sur le temps à une gestion axée sur les conditions à (éventuellement) une maintenance axée sur les données. Mais tous les actifs n'ont pas besoin de suivre cette voie.

La vérité est que la plupart des installations utilisent une combinaison de ces stratégies de maintenance en fonction de la criticité et du coût de l'actif en question. Bien que la tendance soit aux stratégies de maintenance basées sur les conditions et axées sur les données, de nombreuses organisations développent un plan d'action préventif hybride qui comprend tout, des procédures de maintenance axées sur le temps aux procédures de maintenance axées sur les données. La clé est de trouver le bon mélange.

Bien que la maintenance programmée soit tombée en désuétude ces dernières années, il existe des cas où les tâches de mise au rebut ou de restauration programmées associées à la maintenance préventive traditionnelle sont les plus efficaces. Pour les applications critiques, où une panne pourrait causer des dommages physiques ou environnementaux étendus, comme dans le traitement du pétrole et du gaz ou les centrales nucléaires, la combinaison de stratégies de maintenance basées sur les conditions et axées sur les données est une approche privilégiée.

Après la criticité de l'actif, le budget et la disponibilité des ressources humaines et technologiques jouent un rôle essentiel dans le choix de la technique de maintenance à utiliser.

Vous ne voulez pas « chasser un centime avec un dollar » en déployant des techniques de maintenance prédictive et de surveillance de l'état lorsque les approches standard axées sur le temps - ou même jusqu'à l'échec - sont plus efficaces. Dans certains cas, il est moins coûteux et plus rapide de remplacer un actif que de le détecter ou d'effectuer des MP régulières dessus.

La sensibilité temporelle et la fréquence de collecte des données sur l'état des actifs sont tout aussi importantes. Par exemple, un mode de défaillance de roulement avec une courbe P-F de six mois peut ne pas nécessiter la collecte de données d'état toutes les minutes, heures ou secondes. Peut-être qu'une fois par semaine c'est bien. D'un autre côté, ce même roulement dans une opération critique, telle qu'une centrale nucléaire, peut nécessiter une surveillance constante.

Considérations clés dans la conception d'une stratégie de maintenance efficace

Créer la meilleure stratégie de maintenance pour votre organisation est un processus de décision à la fois financier et logistique. Voici quelques facteurs clés à garder à l'esprit :

-

Décidez s'il est moins cher et plus rapide de remplacer un équipement de temps en temps que d'envoyer un technicien de maintenance pour le vérifier à intervalles réguliers.

-

Déterminez quels actifs sont si essentiels au maintien de l'activité que le coût de l'ajout de la surveillance de l'état en vaut la peine, quel qu'en soit le coût.

-

N'oubliez pas qu'il existe une différence entre les stratégies et techniques et outils :

-

La maintenance conditionnelle (CBM), la maintenance centrée sur la fiabilité (RCM), la maintenance basée sur la fiabilité (RBM), la maintenance de conception (DOM) et même le run-to-failure (RTF) sont toutes des stratégies.

-

La maintenance prédictive et la surveillance de l'état décrivent les techniques et outils utilisé dans la stratégie de maintenance conditionnelle .

-

Les classifications axées sur le temps, les conditions et les données sont des classifications procédurales. Ceux-ci classent les tâches que les praticiens de la maintenance déploient dans un plan d'action préventif pour éliminer et/ou atténuer les modes de défaillance.

-

Les outils de maintenance basés sur la fiabilité, tels que l'analyse du mode de défaillance et de ses effets (FMEA) ou l'analyse du mode de défaillance, de ses effets et de sa criticité (AMDEC), aident à déterminer les stratégies de maintenance et les étapes procédurales les plus prudentes pour identifier, atténuer ou éliminer les causes potentielles de défaillance .

Au final, deux ROI doivent être considérés. L'un est le retour sur investissement traditionnel de l'augmentation de l'efficacité avec les ressources existantes. L'autre est votre retour sur l'intégrité. En tant que praticien de la maintenance, votre intégrité, et celle de l'ensemble de votre organisation, repose sur le maintien de la disponibilité des actifs et de l'assurance de la capacité. Les outils, techniques et stratégies de maintenance que vous choisissez doivent soutenir cet objectif.

À propos de l'auteur

Gregory Perry, CMRP, CRL, est consultant senior en assurance de capacité chez Fluke Reliability. Il est un leader de la fiabilité certifié avec près de deux décennies d'expérience dans la maintenance et les meilleures pratiques opérationnelles et possède une large base d'expériences en MRO et en magasins, des principes de maintenance de classe mondiale et une consultation et un leadership de classe mondiale en matière de GMAO. En plus de fournir des services de mise en œuvre et de conseil aux clients, Perry présente également des sessions sur les meilleures pratiques de maintenance lors des principales conférences du secteur et a rédigé plusieurs webinaires en ligne sur les meilleures pratiques.

Entretien et réparation d'équipement

- Naviguer dans la modernisation de la maintenance et de la gestion des installations

- Comment l'intégration avec SensrTrx aide les clients Fiix à conquérir la maintenance conditionnelle

- Stratégie et solutions de l'armée pour la maintenance conditionnelle

- Amélioration de la maintenance proactive grâce à la surveillance de la lubrification en temps réel

- GE, Boeing implémente la norme de maintenance conditionnelle

- Naviguer dans la crise des capacités avec les systèmes de maintenance numériques

- Les fondamentaux et les avantages de la maintenance conditionnelle

- Maintenance Conditionnelle :qu'est-ce que c'est et ses avantages

- Les stratégies de maintenance basées sur l'état minimisent les pannes d'équipement