Ce que vous devez savoir sur la tolérance d'usinage

Qu'est-ce que la tolérance ?

La tolérance d'usinage, également appelée précision dimensionnelle, est la quantité acceptable de variation de la taille d'une pièce. Ceci est exprimé comme les limites de taille maximale et minimale de la pièce. Si la taille de la pièce se situe dans ces limites, la pièce est considérée comme étant dans la plage de tolérance. Cependant, si les dimensions des pièces dépassent ces limites, les pièces dépassent les tolérances acceptables et sont considérées comme inutilisables.

Concernant l'usinage CNC, les tolérances sont utilisées dans deux contextes différents :en termes de machine CNC et en termes de conception d'usinage CNC.

Dans une machine CNC, la tolérance fait référence à la précision dimensionnelle que la machine peut atteindre lors de l'usinage de pièces. Les machines CNC sont très précises et certaines machines peuvent produire une précision de ± 0,0025 mm. Cependant, les tolérances des différentes machines CNC sont différentes et sont généralement spécifiées par le fabricant. Par exemple, 0,02 mm est une tolérance moyenne typique. Les fournisseurs d'usinage CNC peuvent ajuster la tolérance de la machine pour répondre à la tolérance spécifiée par le client.

Dans la conception et la fabrication, la tolérance est la plage acceptable de changements dimensionnels de la pièce, qui permettra toujours la pleine fonction de la pièce. La tolérance est déterminée par le concepteur et est basée sur la fonction, l'application et la forme de la pièce.

Types de tolérance

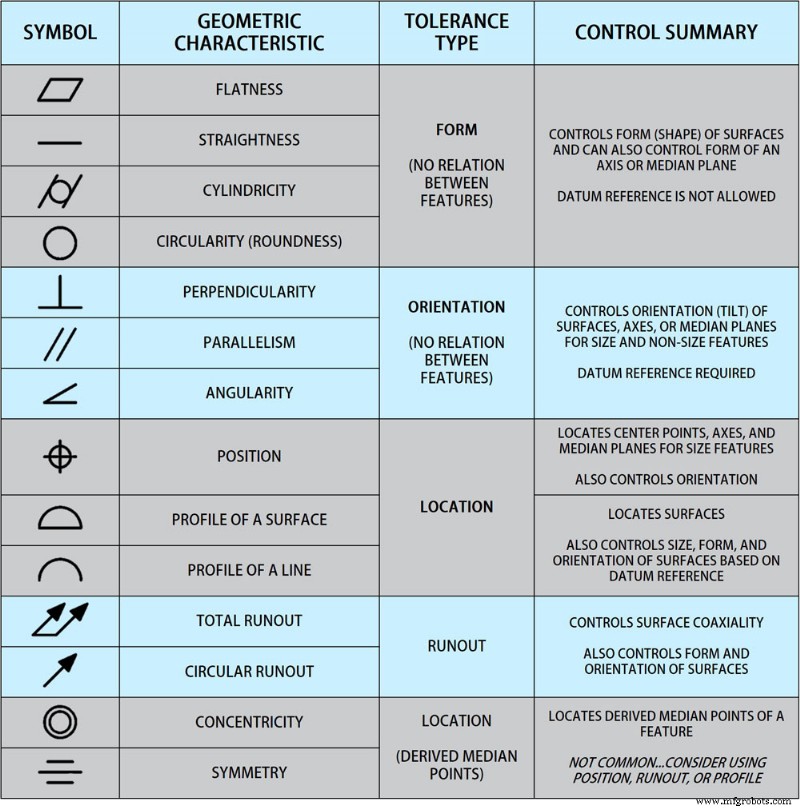

G eométrique T tolérance

Il fournit non seulement la dimension et la tolérance d'une pièce, mais spécifie également la caractéristique géométrique exacte de la pièce à laquelle la tolérance s'applique, telle que la planéité, l'arrondi, la cylindricité, la rectitude, le profil, etc. C'est la tolérance de la forme géométrique de la élément mesuré, c'est-à-dire la précision de la forme géométrique. Il n'y a pas d'erreur dans la référence, et c'est une erreur indépendante.

Dimensionnelle T tolérance

La tolérance dimensionnelle signifie que dans le processus de fabrication des pièces, en raison de facteurs tels que le traitement ou la mesure, il y a toujours une certaine erreur dans la taille réelle après l'achèvement. Afin d'assurer l'interchangeabilité des pièces, la taille réelle des pièces doit être maîtrisée dans la plage de variation admissible. Cette variation dimensionnelle admissible est appelée la tolérance dimensionnelle.

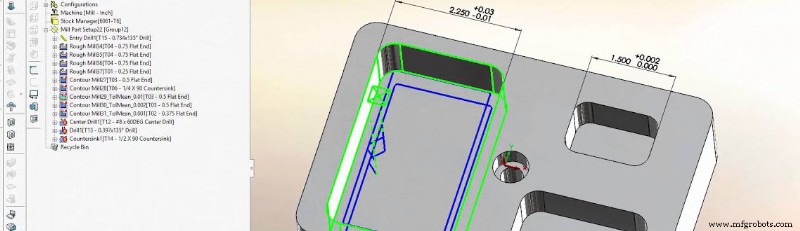

La limite supérieure spécifie la dimension maximale acceptable tandis que la limite inférieure spécifie la dimension minimale acceptable . Toute valeur entre ces deux est acceptable. Dans le cas d'une même taille de base, plus la tolérance dimensionnelle est petite, plus la précision dimensionnelle est élevée.

O tolérance d'orientation

La tolérance d'orientation est la quantité totale de changement autorisée dans la direction de l'élément réel de référence par rapport à la référence, y compris le parallélisme, la perpendicularité et l'angularité.

Le parallélisme (∥) est utilisé pour contrôler l'exigence selon laquelle la direction de l'élément mesuré (plan ou ligne droite) sur la pièce s'écarte de l'élément de référence (plan ou ligne droite) de 0°, c'est-à-dire que l'élément mesuré doit être à égale distance de la référence.

La perpendicularité (⊥) est utilisée pour contrôler l'exigence selon laquelle la direction de l'élément mesuré (plan ou ligne droite) sur la pièce s'écarte de l'élément de référence (plan ou ligne droite) de 90°, c'est-à-dire que l'élément mesuré doit être à 90° par rapport à la référence.

L'angularité (∠) est utilisée pour contrôler le degré d'écart de l'élément mesuré (plan ou ligne droite) par rapport à l'élément de référence (plan ou ligne droite) à partir d'un angle donné (0°~90°) sur la pièce, c'est-à-dire l'élément mesuré est requis Faire un certain angle par rapport à la référence (sauf 90°).

Emplacement T tolérance

La tolérance d'emplacement fait référence à la quantité totale de modifications autorisées par les éléments associés à la position de référence. L'étendue de la zone de tolérance de positionnement par rapport au référentiel est fixe. La zone de tolérance d'emplacement contrôle non seulement l'erreur de position de l'élément mesuré, mais contrôle également l'erreur de direction et l'erreur de forme de l'élément mesuré.

La tolérance d'emplacement comprend trois types :concentricité, symétrie et position.

La tolérance de concentricité est utilisée pour contrôler l'erreur de coaxialité de l'axe mesuré de la partie arbre par rapport à l'axe de référence.

La tolérance de symétrie est utilisée pour contrôler l'erreur de coplanarité (ou colinéaire) du plan central (ou axe) de l'élément mesuré par rapport au plan central (ou axe) de référence.

La tolérance de position est utilisée pour contrôler l'erreur de position de l'élément mesuré (point, ligne, surface) par rapport à la référence. L'erreur de position peut être divisée en trois types :étant donné une direction, étant donné deux directions et n'importe quelle direction, la dernière est la plus utilisée.

Exécuter – hors tolérance

Il peut être divisé en un faux-rond circulaire et un faux-rond complet.

Faux-rond circulaire :fait référence à la différence de lecture maximale mesurée par l'indicateur dans la direction spécifiée lorsque la surface réelle mesurée tourne autour de l'axe de référence sans mouvement axial.

Faux-rond complet :fait référence à la rotation de la surface réelle mesurée autour de l'axe de référence sans mouvement axial, tandis que l'indicateur se déplace parallèlement ou perpendiculairement à l'axe de référence. La différence de lecture maximale mesurée par l'indicateur pendant tout le processus.

L'importance de la tolérance

Bien que des tolérances standard puissent être fournies pour les dimensions sans tolérance, de nombreux fabricants ne les utilisent pas. De nombreux fabricants ne peuvent pas commencer à fabriquer des pièces tant que l'ingénieur n'a pas défini toutes les fonctions avec des tolérances. En effet, le fabricant n'a pas de référentiel pour comprendre comment une pièce va interagir avec d'autres pièces.

En raison du manque d'informations, les fabricants ne connaissent pas l'importance des dimensions spécifiques pour la conception finale. Il n'y a aucun moyen de démarrer la production.

Selon que des tolérances sont fournies, il peut y avoir les possibilités suivantes :

Des tolérances sont fournies :une fois les tolérances fournies, le fabricant peut commencer le traitement de la pièce immédiatement après avoir reçu la conception et connaître les limites de taille requises. Cela peut minimiser les coûts et raccourcir les délais d'exécution.

Aucune tolérance n'est prévue et les fabricants refusent de produire :Certains fabricants ne travailleront pas sur des pièces sans fournir de tolérances pour assurer la satisfaction du client et réduire les coûts de reproduction. Bien que cela puisse augmenter le délai d'exécution, cela peut réduire les coûts de restructuration potentiels des ingénieurs.

Aucune tolérance n'est fournie et le fabricant continuera la production :dans ce cas, le fabricant ne comprend pas la limite inférieure de la conception, donc une tolérance standard de, par exemple, ±0,005″ peut être appliquée à la pièce. Cela signifie que le diamètre peut être inférieur de 0,005 pouce au diamètre spécifié ou supérieur de 0,005 pouce au diamètre spécifié. Si le diamètre conçu par le mécanicien est inférieur de 0,005 pouce au diamètre requis, la pièce ne pourra pas être installée sur l'arbre et devra être réajustée voire reproduite. Cela fait perdre beaucoup de temps au concepteur et au fournisseur Et coûte cher, cela peut également entraîner des retards dans le projet.

L'utilisation correcte des tolérances signifie que vos pièces s'adapteront, qu'il s'agisse d'un ajustement coulissant ou d'un ajustement serré. Si vous réalisez des pièces compatibles avec d'autres composants, vous devez absolument définir vos tolérances. Même une petite erreur de mesure ou une variation de taille rendra votre produit fonctionnellement inutile ou incompatible.

Si vous utilisez des tolérances inutilement serrées, cela rend la pièce plus chère à produire. Il n'y a aucune raison d'appliquer une tolérance de +/- 0,0002 alors qu'une tolérance de +/- 0,002 fonctionnera bien.

Facteurs qui affectent la tolérance d'usinage

De nombreux facteurs doivent être pris en compte lors de la détermination des tolérances. Ceux-ci incluent :

Matériaux :

Les matériaux se comportent différemment sous pression et certains matériaux sont plus faciles à traiter que d'autres. Lors de la détermination des tolérances, ces propriétés matérielles doivent être prises en compte.

Par exemple, en raison de l'abrasivité des matériaux, ces matériaux affecteront les tolérances de conception lorsqu'ils useront la machine de découpe.

Dureté et rigidité :Généralement, plus un matériau est mou, plus il est difficile de maintenir une tolérance spécifiée en raison de la flexion du matériau lors de la coupe. Les plastiques tels que le nylon, le HDPE et le PEEK peuvent ne pas respecter des tolérances aussi strictes que l'acier ou l'aluminium sans considérations d'outillage spéciales.

Stabilité thermique :Certains matériaux non métalliques, en particulier les plastiques, se déforment lorsqu'ils sont chauffés. Cela limite les types de processus d'usinage acceptables et affecte les tolérances des pièces.

Il est également important de considérer quel matériau utiliser lors du choix de certains procédés de traitement, car certains matériaux ne sont pas compatibles avec certaines opérations de traitement, comme l'EDM ne peut pas traiter les matériaux non conducteurs.

Type de traitement :

En plus des matériaux utilisés, la machine utilisée pour produire la pièce et le type de traitement affecteront grandement les tolérances possibles de la pièce finie. Les bonnes images sont certaines machines de traitement courantes et leurs tolérances dans SANS Machining .

Placage et finitions :

Tous les processus de placage ou de finition doivent être pris en compte lors de la détermination des dimensions et des tolérances des pièces. Bien que le placage et la finition ajoutent de petites quantités de matière à la surface d'une pièce, ces petites quantités modifient encore les dimensions du produit final et doivent être prises en compte avant la production.

Comment maintenir une tolérance stricte

1. Trouver un lieu de travail approprié

Lorsque vous recherchez un atelier, vous ne pouvez pas vous concentrer uniquement sur la communauté. Vous devez également déterminer à quel étage vous souhaitez être. Le premier étage (premier étage) est la seule option. Au deuxième étage, au troisième étage ou même aux étages supérieurs des ateliers CNC, lorsque la machine CNC est en marche, vous sentirez les vibrations, et il est presque impossible de fabriquer des pièces CNC de précision dans l'atelier tremblant.

2. Utiliser des machines-outils CNC de haute qualité

La tolérance de la machine est l'un des facteurs les plus importants pour assurer la qualité des pièces. Si la tolérance de la machine est de +/- 0,02 mm, comment s'assurer que la tolérance est de +/- 0,01 mm ?

3. Utilisez des outils de coupe tranchants (corrects)

La qualité et l'affûtage des outils de coupe jouent un rôle important dans l'obtention de tolérances serrées. Les outils émoussés consommeront non seulement l'énergie de votre machine, mais vous empêcheront également d'obtenir précision et précision.

4. Ingénieurs expérimentés :

Des ingénieurs expérimentés savent comment modifier la conception pour un traitement simple et précis, produisant ainsi de meilleurs résultats. Les ingénieurs expérimentés savent immédiatement quelle méthode est la meilleure pour fabriquer des pièces après avoir obtenu les fichiers CAO et les tolérances requis.

5. Opérateurs bien formés

Les opérateurs de machines qualifiés savent comment sélectionner les outils de coupe, programmer les machines et effectuer des opérations manuelles d'usinage et de tournage. Ils savent également reconnaître la qualité des outils de coupe et modifier les paramètres si nécessaire. Il est également important qu'un bon opérateur sache comment protéger les pièces pendant et après le traitement.

6. Service de contrôle qualité solide :

Un bon contrôle qualité n'augmente pas automatiquement les tolérances, mais il peut garantir que les pièces qui dépassent les tolérances acceptables ne seront pas envoyées aux clients par erreur.

7. Bon communication :

Une bonne communication avec les clients et les employés peut obtenir de meilleurs résultats dans le magasin. Le service de production doit comprendre avec précision les besoins du client et lui communiquer les possibilités réelles, ce qui est très important.

SANS Machining est spécialisé dans la fabrication de pièces usinées CNC sur mesure depuis plus de 10 ans. Nous basons nos opérations sur les normes de qualité les plus strictes et inspectons toutes les pièces individuellement avant expédition pour s'assurer que nos pièces dépassent les attentes. Si vous avez des projets connexes, vous pouvez nous envoyer un dessin pour un devis détaillé.

Processus de fabrication

- Ce que vous devez savoir sur les contrôleurs logiques programmables

- Ce que vous devez savoir sur le liquide de refroidissement pour l'usinage CNC

- Ce que vous devez savoir sur les tests d'huile de transformateur

- Que sont les boutons Jig Feet ? Voici ce que vous devez savoir

- Ce que vous devez savoir sur les protections de meule

- Ce que vous devez savoir sur une liste de contrôle d'auto-inspection

- Ce que vous devez savoir sur la fabrication de PCB

- Ce que vous devez savoir sur le financement d'équipement

- Ce que vous devez savoir sur le moulage de métal