Traitement secondaire

Usinage, assemblage et scellement du moulage

Il existe différentes branches du travail du métal. Une branche consiste à couper, former, assembler ou sceller les métaux à l'état solide. Les moulages sont une autre branche, dans laquelle des objets sont fabriqués en versant du métal liquide dans des moules et en les laissant refroidir. Ces deux branches du travail du métal peuvent être distinctes, mais les objets en métal ont généralement à la fois la coulée et le travail dans le cadre de leur histoire.

Les métaux travaillés à la machine commencent souvent leur voyage sous forme de billettes, de brames ou de blooms d'une coulée continue, ou de tuyaux ou de roues d'une centrifugeuse. Cette étape de « coulée » en métal travaillé est limitée et simplifiée, et est généralement appelée production de métal, mais il s'agit techniquement d'une coulée des matières premières.

D'autre part, la plupart des moulages sont travaillés dans leurs étapes de finition. Les moulages au sable ont généralement une finition rugueuse, et souvent des parties du moulage seront usinées pour être plus lisses ou à la bonne taille. De nombreuses pièces moulées en fer et en acier rouilleront si elles ne sont pas scellées d'une manière ou d'une autre et la protection contre cette oxydation est une autre étape de finition presque universelle. Les chefs à domicile ont l'expérience de terminer cette étape lorsqu'ils rapportent à la maison une poêle en fonte et la «saisonnent» avec de l'huile. Il s'agit d'une forme de transformation secondaire finie par le consommateur, mais des traitements similaires peuvent être effectués par la fonderie.

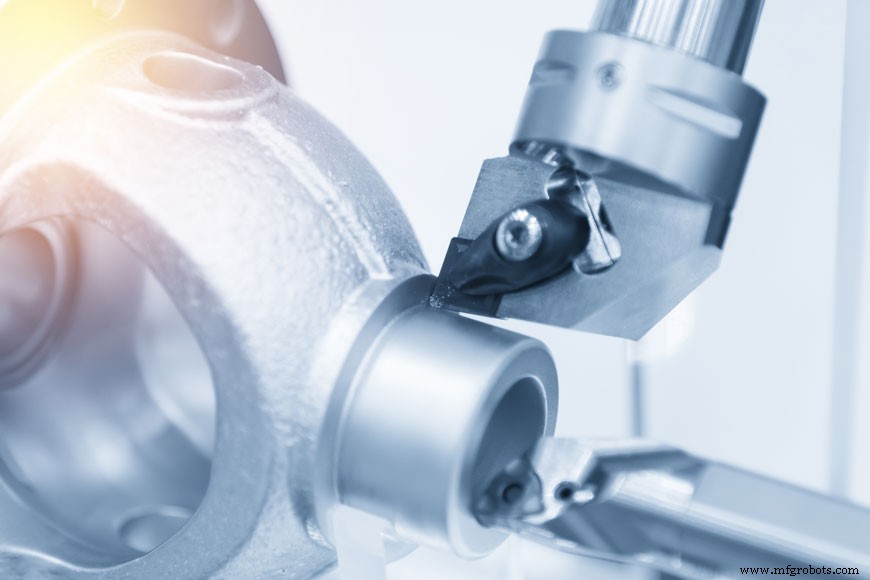

Usinage

De nombreuses pièces moulées en métal doivent respecter des tolérances dimensionnelles précises pour fonctionner car elles finiront par faire partie de machines industrielles plus grandes. Les spécifications techniques peuvent être très précises pour répondre aux besoins mécaniques et structurels, mais le moulage ne fournit pas une précision dimensionnelle à ce niveau. Par conséquent, l'usinage est souvent effectué pour créer des dimensions de surface précises. Le moulage laisse également des surfaces rugueuses. Les surfaces rugueuses peuvent également augmenter la friction dans les pièces mobiles ou créer des mesures inégales et donc être très indésirables.

L'usinage peut également finir la surface de certains alliages en meulant et en polissant le métal jusqu'à ce qu'il brille. Des détails fins ou des arêtes vives qui ne peuvent pas être produits dans un moule peuvent également être obtenus dans le cadre de processus secondaires.

Selon les usines, ce travail peut être réalisé par la fonderie ou par des ateliers spécialisés hors site. La plupart des fonderies ont certaines capacités pour l'ébavurage ou le nettoyage de leurs pièces moulées, mais ce n'est pas toujours la même chose que d'avoir toutes les capacités de finition nécessaires. Les usinages effectués en interne et en externe dépendent de la spécialisation de la fonderie et des besoins et capacités du client. Si la fonderie fournit une autre usine, elle ne peut envoyer que des pièces moulées nettoyées des solins et du stock :si elle fournit un produit finalisé, elle peut effectuer tout le traitement secondaire en interne ou coordonner l'externalisation, selon le créneau de la fonderie et ses activités régulières. clientèle.

À ce stade, il n'y a pas de façon unique pour les fonderies de fonctionner. Toutes les fonderies placent le métal en fusion dans des moules comme activité principale, mais la précision des dimensions et des finitions avant la livraison est une question de spécialisation.

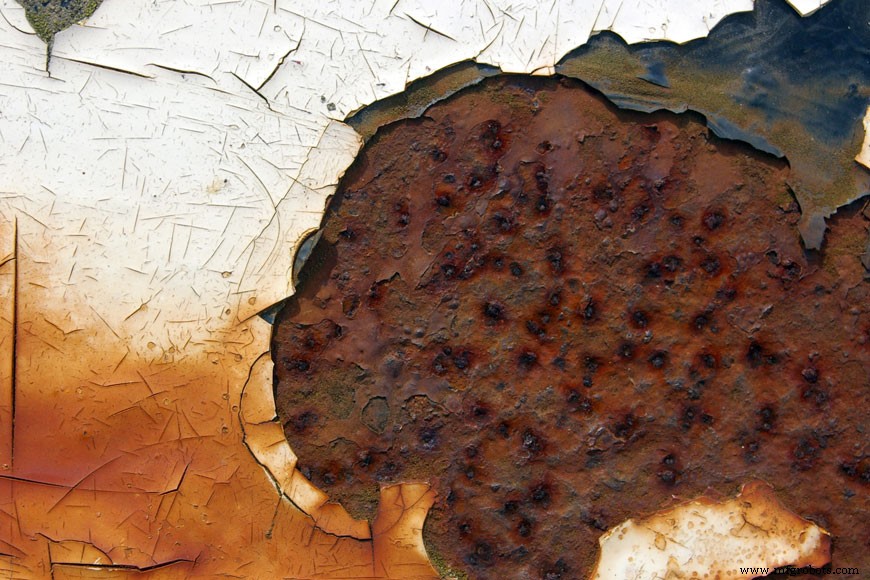

Métaux d'étanchéité :huile, oxydes, peinture, placage ou revêtement en poudre

La plupart des alliages sortant des fonderies ferreuses rouilleront en présence d'oxygène et d'eau. Les oxydes de fer se forment rapidement et facilement et s'écaillent, permettant à la surface suivante de s'oxyder à son tour. Ce qui commence comme un problème de surface peut rapidement devenir structurel lorsque la surface rouillée commence à se creuser et à s'user.

L'acier inoxydable et d'autres alliages résistants à la corrosion sont souvent protégés par un processus appelé passivation :ils peuvent s'oxyder, mais la couche d'oxyde ne s'écaille pas, mais adhère au métal en créant un joint. L'aluminium et le chrome fonctionnent de la même manière. Avec ces métaux, même couper ou cicatriser l'objet ne déclenchera pas de processus de rouille, car le métal exposé s'oxyde et se scelle rapidement. Pour les alliages sujets à la corrosion qui n'ont pas cette capacité, des produits d'étanchéité doivent être utilisés pour empêcher la rouille. Il y a quelques façons de le faire.

Bleuissement

L'acier bleui est le processus de protection contre la corrosion en créant une couche d'oxyde passive comme scellant. L'oxyde de fer formé dans des environnements normaux est l'oxyde rouge et floconneux que nous connaissons sous le nom de rouille qui tombe, exposant le métal en dessous à une corrosion supplémentaire. La composition chimique de cet oxyde est Fe2 O3 .

En bleuissant, le métallurgiste force la production de magnétite, un oxyde noir de fer, de chimie Fe2 O

Traitement à l'huile

L'huile de lin bouillie et l'huile de tung sont des finitions traditionnelles pour le fer forgé. Les deux sont des huiles «séchantes» qui durcissent et créent une couche de polymère lorsqu'elles sont chauffées. Généralement, ces huiles fournissent une patine brun-noir qui protégera un objet métallique d'intérieur pendant des décennies et protégera les objets extérieurs pendant quelques années avant que l'eau ne commence à s'infiltrer. Pour fournir une autre couche d'étanchéité, les fers ou les aciers souvent traités à l'huile sont également cirés. .

Les poêles en fonte grise sont également traitées à l'huile à la maison, par le processus connu sous le nom d'assaisonnement. L'assaisonnement à l'huile d'une poêle peut être fait avec de l'huile de lin, qui est de l'huile de lin de qualité alimentaire. Cependant, d'autres graisses de qualité alimentaire servent à assaisonner la poêle et doivent simplement être bien traitées pour se maintenir dans le temps, car elles ne polymérisent pas à sec comme le fait l'huile de lin. Encore une fois, une graisse est brossée sur la poêle puis chauffée.

Peindre

La peinture, le vernissage, le laquage ou le noircissement du fer et de l'acier sont d'autres méthodes traditionnelles de scellement. Dans chacun, un revêtement d'un matériau est appliqué sur la surface puis laissé sécher. La peinture et le vernis sont plus courants aujourd'hui, mais le noircissement était la recette traditionnelle des armements en fer et des objets d'extérieur, étant un mélange de laque et d'oxydes de fer magnétite.

Ces méthodes d'étanchéité appliquées sont peu coûteuses et peuvent être facilement refaites, tout comme les étapes de finition très populaires. Les inconvénients sont que la plupart des produits d'étanchéité peuvent être ébréchés ou rayés, ce qui permet à la rouille de s'installer. Les mastics de ce type peuvent également avoir de très petits trous d'épingle où la surface du métal est exposée et la rouille peut commencer.

Galvanoplastie et revêtement en poudre

Dans la galvanoplastie et le revêtement en poudre, une fine couche de matériau est collée au niveau supérieur de la pièce moulée à l'aide d'électricité pour obtenir une répartition uniforme sur toutes les surfaces exposées. Lorsque les volumes de plaque ou de poudre sont suffisants en volume, ils sont garantis pour couvrir chaque molécule de métal exposée.

Dans la galvanoplastie, l'objet à plaquer reçoit une charge puis est plongé dans un bain contenant des particules métalliques portant la charge opposée. Plus le métal reste longtemps dans le bain, plus la couche est épaisse. Lorsqu'il est à nouveau soulevé, l'objet a été recouvert d'une couche ininterrompue avec les particules de métal dans le bain.

Le revêtement en poudre fonctionne de manière presque identique, mais au lieu d'un bain de particules métalliques, une pulvérisation de particules de résine colorées chargées est dirigée vers l'objet. Lorsque l'objet a atteint la bonne épaisseur de revêtement, il est envoyé dans un four pour durcir.

Assemblage

Dans les fonderies effectuant des travaux de coulée pour d'autres usines au sein de systèmes de fabrication complexes, tout l'assemblage peut être effectué hors site, par les clients. De nombreuses pièces moulées finissent dans d'autres usines en tant qu'intrants d'une chaîne de montage.

Cependant, certaines fonderies effectuent l'assemblage sur site, en particulier si elles proposent des gammes de produits en stock à une clientèle plus large. Dans ce cas, la fonderie doit être méticuleuse avec les espaces de travail, car le carbone, la chaleur et la gamme d'alliages travaillés sur le sol de coulée peuvent entraîner une contamination croisée. S'assurer que l'acier est bien nettoyé et en bon état, et s'assurer que les aciers au carbone et inoxydables sont séparés, peut garantir de bons résultats dans les pièces soudées.

Traitement secondaire dans et hors de la fonderie

Le traitement secondaire peut impliquer de nombreux autres spécialistes et experts. Presque tous les moulages verront une forme de traitement secondaire, même s'il ne s'agit que d'un polissage final sur l'acier inoxydable, mais le niveau de cette finition et de cette expertise dépend beaucoup du projet. Les fonderies ont généralement un réseau d'autres métallurgistes en qui elles ont confiance pour effectuer ces étapes de travail et de finition, si elles ne le peuvent pas.

Les fonderies ferreuses savent généralement comment le métal sera scellé contre l'oxydation du fer, car le métal rouillé n'inspire confiance à personne. Les autres transformations secondaires seront déterminées lors d'une conversation entre le client et la fonderie. Quels sont les services proposés ? Quels sont les besoins du projet ? La fonderie peut terminer le moulage en interne, l'envoyer au client tel quel ou coordonner les étapes ultérieures avec d'autres experts de l'industrie.

Post précédent :InspectionProcessus de coulée de métal

Processus de fabrication