Soudage MIG :Principe, Fonctionnement, Matériel, Applications, Avantages et Inconvénients

Aujourd'hui, nous allons en apprendre davantage sur le principe du soudage MIG, le fonctionnement, les équipements, les applications, les avantages et les inconvénients. MIG signifie soudage sous gaz inerte des métaux ou parfois sous le nom de soudage à l'arc sous gaz. Ce soudage est identique au soudage TiG sauf une électrode non consommable remplacée par un fil électrode consommable. Ce procédé est un procédé de soudage à l'arc automatisé ou semi-automatisé dans lequel des gaz inertes sont utilisés comme gaz de protection et un fil-électrode consommable est utilisé. Ce soudage a été développé pour souder l'aluminium ou d'autres métaux non ferreux en 1940. De nos jours, on le trouve dans tous les processus industriels ou de fabrication en raison de sa grande vitesse, de son fonctionnement facile et de ses qualités facilement automatisées. Il est principalement utilisé dans les industries de tôlerie ou dans l'automobile les industries.

Soudage MIG :

Principe :

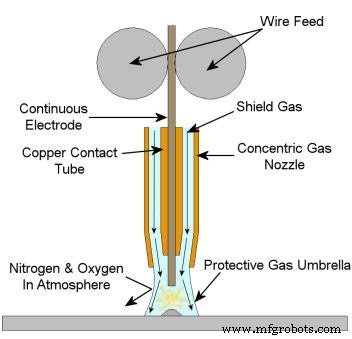

Mig fonctionne sur le même principe que le TIG ou le soudage à l'arc . Il fonctionne sur le principe de base de la génération de chaleur due à l'arc électrique. Cette chaleur est ensuite utilisée pour faire fondre l'électrode consommable et le métal des plaques de base qui se solidifient ensemble et forment un joint solide. Les gaz de protection sont également alimentés par une buse qui protège la zone de soudage des autres gaz réactifs. Cela donne une bonne finition de surface et un joint plus solide.

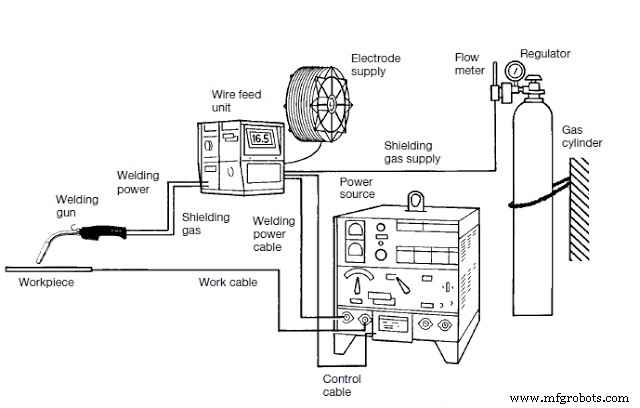

Équipement :

Source d'alimentation :

Dans ce type de soudage processus, une alimentation CC est utilisée avec une polarité inversée. La polarité inversée signifie que l'électrode ou, dans le cas d'un fil d'électrode de soudage MIG, est connectée à la borne positive et à la pièce à souder à la borne négative. Cela est dû au principe du circuit électrique qui stipule que 70% de la chaleur est toujours du côté positif. Ainsi, l'inversion de polarité garantit que la quantité maximale de chaleur est libérée du côté de l'outil, ce qui fait fondre le métal d'apport de manière appropriée. Une polarité droite peut provoquer un arc instable qui se traduit par de grandes éclaboussures. La source d'alimentation se compose d'une alimentation électrique, d'un transformateur, d'un redresseur qui transforme le courant alternatif en courant continu et de quelques commandes électroniques qui contrôlent l'alimentation en courant en fonction des exigences de soudage.

Système de dévidoir :

Nous savons que le soudage MIG nécessite une alimentation continue en électrodes consommables pour souder deux tôles. Cette électrode consommable utilisée sous forme de fil. Ces fils sont alimentés en continu par un mécanisme ou un système d'alimentation en fil. Il contrôle la vitesse du fil et pousse également la torche de soudage en forme de fil vers la zone de soudage. Ceux-ci sont disponibles en différentes formes et tailles. Il se compose d'un support de bobine de fil, d'un moteur d'entraînement, d'un ensemble de rouleaux d'entraînement et de commandes d'alimentation en fil. La vitesse d'alimentation du fil contrôle directement l'alimentation en courant via l'alimentation. Si la vitesse d'alimentation du fil est élevée, il faut plus de courant dans la zone de soudage pour produire une chaleur adéquate pour la fusion de celui-ci.

Chalumeau de soudage :

Cette torche est légèrement différente de celle utilisée dans le soudage TIG. Dans cette torche, il y a un mécanisme qui maintient le fil et l'alimente en continu à l'aide d'un dévidoir. L'extrémité avant de la torche est équipée d'une buse. La buse est utilisée pour fournir des gaz inertes. Ces gaz forment une zone de blindage autour de la zone de soudure et la protègent de l'oxydation. La torche de soudage est refroidie par air ou par eau selon les besoins. Pour un courant élevé, la torche est refroidie à l'eau et pour une faible alimentation, elle est refroidie à l'air.

Gaz de protection :

La fonction principale des gaz de protection est de protéger la zone de soudure des autres gaz réactifs tels que l'oxygène, etc., qui peuvent affecter la résistance du joint de soudure. Ces gaz de protection forment également un plasma qui aide au soudage. Le choix du gaz dépend du matériau de soudage. La plupart du temps, l'argon, l'hélium et d'autres gaz inertes sont utilisés comme gaz de protection.

Régulateurs :

Comme leur nom l'indique, ils sont utilisés pour réguler le débit de gaz inertes de la bouteille. Les gaz inertes sont remplis dans le cylindre à haute pression. Ces gaz ne peuvent pas être utilisés à cette pression, donc un régulateur est utilisé entre l'alimentation en gaz qui abaisse la pression des gaz en fonction des exigences de soudage.

Travail :

Son fonctionnement peut être résumé comme suit.

- Tout d'abord, un courant haute tension est transformé en alimentation en courant continu avec un courant élevé à basse tension. Ce courant passe à travers l'électrode de soudage.

- Un fil consommable est utilisé comme électrode. L'électrode est connectée à la borne négative et la pièce à usiner à la borne positive.

- Un arc fin et intense sera généré entre l'électrode et la pièce en raison de l'alimentation électrique. Cet arc est utilisé pour produire de la chaleur qui fait fondre l'électrode et le métal de base. La plupart du temps, l'électrode est fabriquée par le métal de base pour faire un joint uniforme.

- Cet arc est bien protégé par des gaz de protection. Ces gaz protègent la soudure des autres gaz réactifs qui peuvent endommager la résistance du joint de soudure.

- Cette électrode se déplace en continu sur la zone de soudage pour réaliser un joint de soudure approprié. L'angle de la direction de déplacement doit être maintenu entre 10 et 15 degrés. Pour les joints d'angle, l'angle doit être de 45 degrés.

Applications :

- MIG est le mieux adapté à la fabrication de tôlerie.

- Généralement, tous les métaux disponibles peuvent être soudés grâce à ce processus.

- Il peut être utilisé pour le soudage en gorge profonde.

Avantages et inconvénients :

Avantages :

- Il fournit un taux de dépôt plus élevé.

- Il est plus rapide que le soudage à l'arc car il fournit un matériau d'apport en continu.

- Il produit une soudure propre avec une meilleure qualité.

- Il n'y a pas de formation de laitier.

- Minimiser les défauts de soudure .

- Cette soudure produit très peu de laitier.

- Il peut être utilisé pour réaliser des soudures profondes.

- Il peut être facilement automatisé.

Inconvénients :

- Il ne peut pas être utilisé pour souder des parties difficiles d'accès.

- Coût initial ou coût d'installation plus élevé.

- Il ne peut pas être utilisé pour des travaux extérieurs car le vent peut endommager le pare-gaz.

- Cela nécessitait une main-d'œuvre hautement qualifiée.

Il s'agit de savoir quel est le principe de soudage MIG, le fonctionnement, l'équipement, l'application, les avantages et les inconvénients avec son diagramme. Si vous avez des questions concernant cet article, demandez en commentant. Si vous aimez cet article, n’oubliez pas de le partager sur vos réseaux sociaux. Abonnez-vous à notre site Web pour des articles plus intéressants. Merci de l'avoir lu.

Processus de fabrication

- Usinage Jet d'Eau et Jet d'Eau Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par faisceau d'électrons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par faisceau laser ::Principe, Fonctionnement, Equipement, Application, Avantages et Inconvénients

- Usinage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Applications, avantages et inconvénients du soudage TIG

- Principes de fonctionnement, avantages et inconvénients du soudage MIG

- Applications, avantages et inconvénients du soudage sous laitier électroconducteur (ESW)

- Applications, avantages et inconvénients du soudage à l'arc submergé

- Applications, avantages et inconvénients du soudage à l'arc plasma