Bande en caoutchouc

Contexte

Les élastiques sont l'un des produits les plus pratiques du vingtième siècle, utilisés par de nombreux particuliers et industries à des fins très diverses. Le plus gros consommateur d'élastiques au monde est la poste américaine, qui commande des millions de livres par an pour trier et livrer des piles de courrier. L'industrie de la presse utilise également des quantités massives d'élastiques pour maintenir les journaux individuels enroulés ou pliés ensemble avant la livraison à domicile. L'industrie des produits agricoles est un autre grand consommateur. L'industrie florale achète des élastiques pour maintenir les bouquets ensemble ou utilise des bandes délicates autour des pétales des fleurs (en particulier des tulipes) pour les empêcher de s'ouvrir pendant le transport. Les légumes tels que le céleri sont souvent regroupés avec des élastiques, et les revêtements en plastique sur les baies, le brocoli et le chou-fleur sont souvent fixés avec des élastiques. Au total, plus de 30 millions de livres d'élastiques sont vendus aux États-Unis seulement chaque année.

Le caoutchouc, qui provient de plantes qui poussent mieux dans un climat équatorial, a été découvert pour la première fois par des explorateurs européens dans les Amériques, où Christophe Colomb a rencontré des Indiens mayas en utilisant des chaussures et des bouteilles imperméables fabriquées à partir de cette substance. Intrigué, il transporta plusieurs articles mayas en caoutchouc lors de son voyage de retour en Europe. Au cours des centaines d'années qui ont suivi, d'autres explorateurs européens ont emboîté le pas. Le mot caoutchouc est né en 1770, lorsqu'un chimiste anglais du nom de Joseph Priestley découvrit que des morceaux de caoutchouc durcis effaceraient le crayon Des marques. À la fin du XVIIIe siècle, les scientifiques européens avaient découvert que la dissolution du caoutchouc dans la térébenthine produisait un liquide qui pouvait être utilisé pour imperméabiliser les tissus.

Cependant, jusqu'au début du 19ème siècle, le caoutchouc naturel présentait plusieurs défis techniques. Bien qu'il ait clairement un potentiel de développement utile, personne n'a été en mesure de l'amener au point où il pourrait être utilisé commercialement. Le caoutchouc est rapidement devenu sec et cassant pendant les hivers froids de l'Europe. Pire, il est devenu mou et collant lorsqu'il a été averti.

L'inventeur américain Charles Goodyear avait expérimenté des méthodes pour raffiner le caoutchouc naturel pendant près d'une décennie avant qu'un accident ne lui permette de surmonter ces problèmes avec du caoutchouc non traité. Un jour de 1839, Goodyear a accidentellement laissé un morceau de caoutchouc brut sur un poêle chaud, avec du soufre et du plomb. En découvrant son "erreur", Goodyear s'est rendu compte avec plaisir que le caoutchouc avait acquis une consistance et une texture beaucoup plus utilisables. Au cours des cinq années suivantes, il a perfectionné le processus de conversion du caoutchouc naturel en un produit utilisable. Ce procédé, que Goodyear a baptisé vulcanisation après le dieu romain du feu, a permis à l'industrie moderne du caoutchouc de se développer.

Le premier élastique a été développé en 1843, lorsqu'un Anglais du nom de Thomas Hancock a découpé en tranches une bouteille en caoutchouc fabriquée par des Indiens du Nouveau Monde. Bien que ces premiers élastiques aient été adaptés comme jarretières et ceintures, leur utilité était limitée car ils n'étaient pas vulcanisés. Hancock lui-même n'a jamais vulcanisé son invention, mais il a fait progresser l'industrie du caoutchouc en développant le masticateur machine, un précurseur de la fraiseuse à caoutchouc moderne utilisée pour fabriquer des élastiques ainsi que d'autres produits en caoutchouc. En 1845, le compatriote de Hancock, Thomas Perry, fit breveter l'élastique et ouvrit la première usine d'élastiques. Avec les contributions combinées de  Une fois le latex récolté et purifié, il est combiné avec de l'acide acétique ou formique pour former des plaques de caoutchouc. Ensuite, les dalles sont pressées entre des rouleaux pour éliminer l'excès d'eau et pressées en balles ou en blocs, généralement de 2 ou 3 pieds carrés.

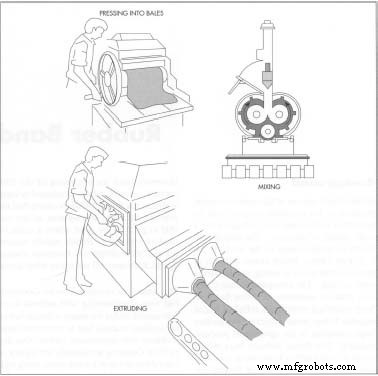

Une fois le latex récolté et purifié, il est combiné avec de l'acide acétique ou formique pour former des plaques de caoutchouc. Ensuite, les dalles sont pressées entre des rouleaux pour éliminer l'excès d'eau et pressées en balles ou en blocs, généralement de 2 ou 3 pieds carrés.

Le caoutchouc est ensuite expédié vers une usine de caoutchouc, où les plaques sont coupées à la machine en petits morceaux et mélangées dans un mélangeur Banbury avec d'autres ingrédients :du soufre pour le vulcaniser, des pigments pour le colorer et d'autres produits chimiques pour augmenter ou diminuer l'élasticité des élastiques résultants. Après avoir été broyées, les bandes de caoutchouc chauffées sont introduites dans une machine d'extrusion qui force le caoutchouc à sortir dans de longs tubes creux. Goodyear, Hancock et Perry, la fabrication d'élastiques efficaces est devenue possible.

À la fin du XIXe siècle, les fabricants de caoutchouc britanniques ont commencé à favoriser le développement de plantations de caoutchouc dans les colonies britanniques comme la Malaisie et Ceylan. Les plantations de caoutchouc ont prospéré dans le climat chaud de l'Asie du Sud-Est, et l'industrie européenne du caoutchouc a également prospéré, car elle pouvait désormais éviter les dépenses liées à l'importation de caoutchouc des Amériques, qui échappaient au contrôle politique et économique de la Grande-Bretagne.

Matières premières

Bien que 75 pour cent des produits en caoutchouc d'aujourd'hui soient fabriqués à partir du caoutchouc synthétique mis au point pendant la Seconde Guerre mondiale, les élastiques sont toujours fabriqués à partir de caoutchouc organique car il offre une élasticité supérieure. Le caoutchouc naturel provient du latex, un liquide laiteux composé principalement d'eau avec une plus petite quantité de caoutchouc et des traces de résine, protéines, sucre, et matière minérale. La plupart des latex industriels non synthétiques proviennent de l'hévéa (Hevea brasiliensis), mais divers arbres équatoriaux, arbustes et vignes produisent également la substance.

Au sein de l'hévéa, le latex se trouve entre l'écorce externe et la couche de cambium, à travers laquelle s'écoule la sève de l'arbre. Distinct de la sève, le latex sert d'agent protecteur, suintant et scellant les plaies de l'écorce de l'arbre. Pour "taper" la substance, les ramasseurs de caoutchouc ont coupé un coin en forme de "V" dans l'écorce. Ils doivent faire attention à faire leurs coupes à une profondeur comprise entre 0,25 et 0,5 pouce (0,635 et 1,2 centimètre) dans un arbre mature (7 à 10 pouces ou 17,7 à 25,4 centimètres de diamètre), car ils doivent atteindre le latex sans couper dans les vaisseaux de sève. Ils doivent également prendre soin de saigner chaque arbre à un endroit légèrement différent à chaque fois. À la fin du XIXe siècle, le botaniste Henry Ridley a commencé à recommander cette mesure, après avoir noté que les tapotements répétés dans le même  Après avoir été extrudés, les tubes en caoutchouc sont forcés sur des poteaux en aluminium appelés mandrins et séchés dans de grands fours. Enfin, les tubes sont retirés des mandrins et introduits dans une machine de découpe qui les coupe en élastiques finis. repérer des hévéas rapidement tués. Une fois que les ouvriers ont fait une coupe, le latex suinte et s'accumule dans un récipient attaché à l'arbre. Le tapotement a lieu tous les deux jours et chaque tapotement produit environ 2 onces (56 grammes) de la substance. Après avoir tapoté, la coupe sèche et le latex cesse de couler au bout d'une heure ou deux.

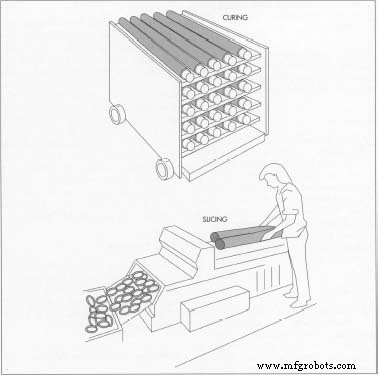

Après avoir été extrudés, les tubes en caoutchouc sont forcés sur des poteaux en aluminium appelés mandrins et séchés dans de grands fours. Enfin, les tubes sont retirés des mandrins et introduits dans une machine de découpe qui les coupe en élastiques finis. repérer des hévéas rapidement tués. Une fois que les ouvriers ont fait une coupe, le latex suinte et s'accumule dans un récipient attaché à l'arbre. Le tapotement a lieu tous les deux jours et chaque tapotement produit environ 2 onces (56 grammes) de la substance. Après avoir tapoté, la coupe sèche et le latex cesse de couler au bout d'une heure ou deux.

Le processus de fabrication

Traitement du latex naturel

- 1 L'étape initiale de fabrication du latex récolté a généralement lieu dans la plantation d'hévéas, avant l'emballage et l'expédition. La première étape du traitement du latex est la purification, qui consiste à le filtrer pour éliminer les autres éléments constitutifs en dehors du caoutchouc et pour filtrer les impuretés telles que la sève des arbres et les débris.

- 2 Le caoutchouc purifié est maintenant collecté dans de grandes cuves. Combinées à de l'acide acétique ou formique, les particules de caoutchouc s'accrochent pour former des plaques.

- 3 Ensuite, les dalles sont pressées entre des rouleaux pour éliminer l'excès d'eau et pressées en balles ou en blocs, généralement de 2 ou 3 pieds carrés (0,6 ou 0,9 mètre carré), prêtes à être expédiées vers les usines. La taille des blocs dépend de ce que la plantation individuelle peut accueillir.

Mélange et broyage

- 4 Le caoutchouc est ensuite expédié à une usine de caoutchouc. Ici, les dalles sont découpées à la machine (ou hachées) en petits morceaux. Ensuite, de nombreux fabricants utilisent un mélangeur Banbury, inventé en 1916 par Femely H. Banbury. Cette machine mélange le caoutchouc avec d'autres ingrédients :du soufre pour le vulcaniser, des pigments pour le colorer et d'autres produits chimiques pour augmenter ou diminuer l'élasticité des élastiques résultants. Bien que certaines entreprises n'ajoutent ces ingrédients qu'à l'étape suivante (le broyage), la machine Banbury les intègre de manière plus approfondie, produisant un produit plus uniforme.

- 5 Le fraisage, la phase suivante de la production, consiste à chauffer le caoutchouc (une masse mélangée s'il a été mélangé, des morceaux discrets si ce n'est pas le cas) et à le presser à plat dans une fraiseuse.

Extrusion

- 6 Une fois que le caoutchouc chauffé et aplati a quitté la fraiseuse, il est coupé en bandes. Encore chaudes du broyage, les bandes sont ensuite introduites dans une machine d'extrusion qui force le caoutchouc à sortir dans de longs tubes creux (un peu comme un hachoir à viande produit de longues ficelles de viande). L'excès de caoutchouc s'accumule régulièrement autour de la tête de chaque extrudeuse, et ce caoutchouc est coupé, collecté et remis en place avec le caoutchouc entrant dans la fraiseuse.

Durcissement

- 7 Les tubes de caoutchouc sont ensuite forcés sur des poteaux en aluminium appelés mandrins, qui ont été recouverts de talc pour empêcher le caoutchouc de coller. Bien que le caoutchouc ait déjà été vulcanisé, il est plutôt cassant à ce stade et doit être "durci" avant d'être élastique et utilisable. Pour ce faire, les poteaux sont chargés sur des racks qui sont cuits à la vapeur et chauffés dans de grandes machines.

- 8 Retirés des poteaux et lavés pour éliminer la poudre de talc, les tubes de caoutchouc sont introduits dans une autre machine qui les coupe en élastiques finis. Les élastiques sont vendus au poids et, comme ils ont tendance à s'agglutiner, seules de petites quantités peuvent être pesées avec précision par des machines. En règle générale, tout colis de plus de 5 livres (2,2 kilogrammes) peut être chargé par machine mais nécessitera toujours une pesée et un ajustement manuels.

Contrôle qualité

Des échantillons d'élastiques de chaque lot sont soumis à une variété de tests de qualité. Un de ces tests mesure le module, ou la force avec laquelle une bande se remet en place :une bande serrée doit se remettre en place avec force lorsqu'elle est tirée, tandis qu'une bande conçue pour sécuriser les objets fragiles doit se remettre en place plus doucement. Un autre test, pour l' allongement, détermine jusqu'où une bande s'étire, qui dépend du pourcentage de caoutchouc dans une bande :plus il y a de caoutchouc, plus elle doit s'étirer. Un troisième trait couramment testé est la résistance à la rupture, ou si un élastique est suffisamment solide pour résister à une tension normale. Si 90 % des échantillons de bandes d'un lot réussissent un test particulier, le lot passe au test suivant ; si 90 pour cent réussissent tous les tests, le lot est considéré comme prêt à être commercialisé.

Le futur

Les élastiques sont un « produit mature », pour lequel le marché ne connaît pas une croissance aussi rapide qu'il y a quelques années. Néanmoins, la demande d'élastiques est stable et ne devrait pas du tout chuter de façon spectaculaire dans un avenir prévisible.

Processus de fabrication

- Qu'est-ce que le caoutchouc vulcanisé ?

- Pneu

- Scie à ruban et travail des métaux

- Les principaux composants des scies à ruban

- Découpe à la scie à ruban :expérience et discussions

- Comment choisir la vitesse de sciage ?

- Qu'est-ce qu'une scie à ruban verticale ?

- Votre guide de sélection de scie à ruban

- La puissante scie à ruban à métaux