Pneu

Contexte

Un pneu est une enveloppe en caoutchouc solide et flexible fixée à la jante d'une roue. Les pneus offrent une surface de préhension pour la traction et servent de coussin pour les roues d'un véhicule en mouvement. Les pneus se trouvent sur automobile s, camions, autobus, trains d'atterrissage d'avions, tracteurs et autres équipements agricoles, véhicules industriels tels que chariots élévateurs et moyens de transport courants tels que poussettes, caddies, fauteuils roulants, vélos et motos.

Les pneus de la plupart des véhicules sont pneumatiques; l'air est maintenu sous pression à l'intérieur du pneu. Jusqu'à récemment, les pneumatiques avaient une chambre à air pour maintenir la pression d'air, mais maintenant les pneumatiques sont conçus pour former un joint de pression avec la jante de la roue.

L'inventeur écossais Robert Thomson a développé le pneumatique avec chambre à air en 1845, mais sa conception était en avance sur son temps et a suscité peu d'intérêt. Le pneumatique a été réinventé dans les années 1880 par un autre Écossais, John Boyd Dunlop, et est devenu immédiatement populaire auprès des cyclistes.

Le caoutchouc naturel est la principale matière première utilisée dans la fabrication des pneus, bien que le caoutchouc synthétique soit également utilisé. Afin de développer les caractéristiques appropriées de résistance, d'élasticité et de résistance à l'usure, cependant, le caoutchouc doit être traité avec une variété de produits chimiques, puis chauffé. L'inventeur américain Charles Goodyear a découvert le processus de renforcement du caoutchouc, connu sous le nom de vulcanisation ou durcissement, par accident en 1839. Il avait expérimenté le caoutchouc depuis 1830 mais n'avait pas été en mesure de développer un procédé de durcissement approprié. Au cours d'une expérience avec un mélange de caoutchouc indien et de soufre, Goodyear a laissé tomber le mélange sur une cuisinière chaude. Une réaction chimique a eu lieu et, au lieu de fondre, le mélange caoutchouc-soufre a formé un bloc dur. Il a continué ses expériences jusqu'à ce qu'il puisse traiter des feuilles de caoutchouc continues.

Aujourd'hui, de grandes usines efficaces dotées d'ouvriers qualifiés produisent plus de 250 millions de pneus neufs par an. Bien que l'automatisation guide de nombreuses étapes du processus de fabrication, des travailleurs qualifiés sont toujours nécessaires pour assembler les composants d'un pneu.

Matières premières

Le caoutchouc est la principale matière première utilisée dans la fabrication des pneus, et le caoutchouc naturel et synthétique sont utilisés. Le caoutchouc naturel se trouve sous forme de liquide laiteux dans l'écorce de l'hévéa, Hevea Brasiliensis. Pour produire le caoutchouc brut utilisé dans la fabrication des pneus, le latex liquide est mélangé à des acides qui provoquent la solidification du caoutchouc. Les presses extraient l'excès d'eau et forment le caoutchouc en feuilles, puis les feuilles sont séchées dans de hauts fumoirs, pressées en d'énormes balles et expédiées aux usines de pneus du monde entier. Le caoutchouc synthétique est produit à partir des polymères présents dans le pétrole brut.

L'autre ingrédient principal du caoutchouc des pneus est le noir de carbone. Le noir de carbone est une poudre fine et molle créée lorsque du pétrole brut ou du gaz naturel est brûlé avec une quantité limitée d'oxygène, provoquant une combustion incomplète et créant une grande quantité de suie fine. Il faut tellement de noir de carbone pour fabriquer des pneus que des wagons le transportent et d'énormes silos stockent le noir de carbone à l'usine de pneus jusqu'à ce qu'on en ait besoin.

Le soufre et d'autres produits chimiques sont également utilisés dans les pneus. Des produits chimiques spécifiques, lorsqu'ils sont mélangés avec du caoutchouc puis chauffés, produisent des caractéristiques de pneu spécifiques telles qu'une friction élevée (mais un faible kilométrage) pour un pneu de course ou un kilométrage élevé (mais une friction inférieure) pour un pneu de voiture de tourisme. Certains produits chimiques maintiennent le caoutchouc flexible pendant qu'il est façonné en un pneu, tandis que d'autres produits chimiques protègent le caoutchouc des rayons ultraviolets du soleil.

Conception

Les principales caractéristiques d'un pneu de voiture de tourisme sont la bande de roulement, la carrosserie avec flancs et les talons. La bande de roulement est le motif en relief en contact avec la route. Le corps soutient la bande de roulement et donne au pneu sa forme spécifique. Les billes sont des faisceaux de fils métalliques recouverts de caoutchouc qui maintiennent le pneu sur la roue.

Les systèmes informatiques jouent désormais un rôle majeur dans la conception des pneus. Un logiciel d'analyse complexe agissant sur des années de données de test permet aux ingénieurs pneumatiques de simuler les performances de la conception de la bande de roulement et d'autres paramètres de conception. Le logiciel crée une image couleur en trois dimensions d'une conception de pneu possible et calcule les effets de différentes contraintes sur la conception de pneu proposée. Les simulations informatiques permettent aux fabricants de pneus d'économiser de l'argent, car de nombreuses limitations de conception peuvent être découvertes avant qu'un prototype de pneu ne soit réellement assemblé et testé.

En plus des tests de conception de bande de roulement et de construction de carrosserie de pneu, les ordinateurs peuvent simuler les effets de différents types de composés de caoutchouc. Dans un pneu de voiture de tourisme moderne, jusqu'à vingt types de caoutchouc différents peuvent être utilisés dans différentes parties du pneu. Un composé de caoutchouc peut être utilisé dans la bande de roulement pour une bonne traction par temps froid ; un autre composé est utilisé pour augmenter la rigidité des flancs du pneu.

Une fois que les ingénieurs de pneus sont satisfaits des études informatiques d'un nouveau pneu, les ingénieurs de fabrication et les assembleurs de pneus qualifiés travaillent avec les concepteurs pour produire des prototypes de pneus à tester. Lorsque les ingénieurs de conception et de fabrication sont satisfaits d'une nouvelle conception de pneu, les usines de pneus commencent la production en série du nouveau pneu.

La machine à fabriquer des pneus inventée par WC State of Goodyear Tire Company en 1909 a considérablement augmenté la productivité des travailleurs .

La machine à fabriquer des pneus inventée par WC State of Goodyear Tire Company en 1909 a considérablement augmenté la productivité des travailleurs .

L'histoire des pneus fournit un excellent exemple de la façon dont les innovations dans une industrie peuvent provoquer des changements massifs dans une autre. En termes simples, le « décollage » de l'industrie automobile a transformé l'industrie du caoutchouc aux États-Unis au cours des premières années du XXe siècle. L'industrie du caoutchouc de la fin du XIXe siècle se concentrait sur la production de chaussures et de pneus pour bicyclettes et voitures. À l'époque de la Première Guerre mondiale, les pneus en caoutchouc et les pneus d'automobile étaient pratiquement synonymes dans l'esprit du public. Sept mille ventes de voitures neuves en 1901 s'accompagnaient de ventes de 28 000 pneus en première monte et de 68 000 pneus de remplacement supplémentaires. En 1918, les pneus représentant environ cinquante pour cent des ventes de caoutchouc, les ventes de pneus d'origine dépassaient les quatre millions pour le million de voitures neuves produites et la production totale de pneus atteignait 24,5 millions.

Cette vaste augmentation de la production s'est accompagnée de l'émergence d'entreprises désormais bien connues comme Goodyear, Goodrich et Firestone, et de la formation du centre de l'industrie à Akron, Ohio. Et tandis que l'emploi montait en flèche, l'augmentation de la production n'était possible qu'avec l'aide de la technologie. L'innovation fondamentale était la mécanisation de la construction du noyau. Avant 1910, les pneus étaient fabriqués par des ouvriers qui étiraient, cimentaient et cousaient chaque pli et les perles autour d'un noyau de fer. En 1909, la société W.C. State of the Goodyear a breveté une machine qui transportait les plis, les billes et la bande de roulement sur des rouleaux montés sur une tourelle centrale. Le travailleur a tiré le matériau approprié sur le noyau tandis que le moteur électrique de la machine maintenait la tension appropriée afin que le travailleur puisse finir de cimenter et de coudre. La compétence et la dextérité sont restées importantes, mais la machine de construction de noyaux a simplifié et accéléré la production de six à huit pneus par jour et par travailleur à vingt à quarante par jour, selon le type.

William S. Pretzer

Le processus de fabrication

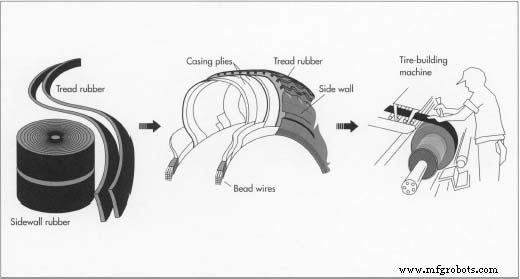

Un pneu de voiture de tourisme est fabriqué en enroulant plusieurs couches de caoutchouc spécialement formulé autour d'un tambour en métal dans une machine à former les pneus. Les différents composants du pneu sont transportés vers la machine de formage, où un assembleur qualifié coupe et positionne les bandes pour former les différentes parties du pneu.  La première étape du processus de fabrication des pneus est le mélange des matières premières :caoutchouc, noir de carbone, soufre et d'autres matériaux pour former le composé de caoutchouc. Une fois le caoutchouc préparé, il est envoyé à une machine de fabrication de pneus, où un ouvrier construit les couches de caoutchouc pour former le pneu. À ce stade, le pneu est appelé « pneu vert ». pneu, appelé « pneu vert » à ce stade. Lorsqu'un pneu vert est terminé, le tambour métallique s'effondre, permettant à l'assembleur de pneus de retirer le pneu. Le pneu cru est ensuite amené dans un moule pour durcissement.

La première étape du processus de fabrication des pneus est le mélange des matières premières :caoutchouc, noir de carbone, soufre et d'autres matériaux pour former le composé de caoutchouc. Une fois le caoutchouc préparé, il est envoyé à une machine de fabrication de pneus, où un ouvrier construit les couches de caoutchouc pour former le pneu. À ce stade, le pneu est appelé « pneu vert ». pneu, appelé « pneu vert » à ce stade. Lorsqu'un pneu vert est terminé, le tambour métallique s'effondre, permettant à l'assembleur de pneus de retirer le pneu. Le pneu cru est ensuite amené dans un moule pour durcissement.

- 1 La première étape du processus de fabrication des pneus est le mélange des matières premières pour former le mélange de caoutchouc. Les wagons fournissent de grandes quantités de caoutchouc naturel et synthétique, de noir de carbone, de soufre et d'autres produits chimiques et huiles, qui sont tous stockés jusqu'à ce qu'ils soient nécessaires. Les systèmes de contrôle informatique contiennent diverses recettes et peuvent mesurer automatiquement des lots spécifiques de caoutchouc et de produits chimiques à mélanger. Des mélangeurs gigantesques, suspendus comme des bétonnières verticales, mélangent le caoutchouc et les produits chimiques par lots pesant jusqu'à 1 100 livres.

- 2 Chaque mélange est ensuite rebroyé avec un chauffage supplémentaire pour ramollir le lot et mélanger les produits chimiques. Dans une troisième étape, le lot passe à nouveau dans un mélangeur, où des produits chimiques supplémentaires sont ajoutés pour former ce que l'on appelle le mélange final. Au cours des trois étapes de mélange, de la chaleur et de la friction sont appliquées au lot pour ramollir le caoutchouc et répartir uniformément les produits chimiques. La composition chimique de chaque lot dépend de la pièce du pneu :certaines formulations de caoutchouc sont utilisées pour la carrosserie, d'autres pour les talons et d'autres pour la bande de roulement.

Corps, talons et bande de roulement

- 3 Une fois qu'un lot de caoutchouc a été mélangé, il passe dans de puissants laminoirs qui pressent le lot en feuilles épaisses. Ces feuilles sont ensuite utilisées pour réaliser les pièces spécifiques du pneumatique. Le corps du pneu, par exemple, se compose de bandes de tissu semblable à du tissu recouvertes de caoutchouc. Chaque bande de tissu caoutchouté est utilisée pour former une couche appelée un pli dans le corps du pneu. Un pneu de voiture de tourisme peut avoir jusqu'à quatre plis dans le corps.

- 4 Pour les talons d'un pneumatique, les faisceaux de fils sont formés sur une machine à enrouler les fils. Les faisceaux sont ensuite formés en anneaux et les anneaux sont recouverts de caoutchouc.

- 5 Le caoutchouc de la bande de roulement et des flancs du pneu se déplace du mélangeur discontinu vers un autre type de machine de traitement appelée extrudeuse . Dans l'extrudeuse, la charge est encore mélangée et chauffée, puis est expulsée à travers une filière - un orifice profilé - pour former une couche de caoutchouc. Le caoutchouc des parois latérales est recouvert d'une feuille de plastique protectrice et roulé. Le caoutchouc de la bande de roulement est découpé en bandes et chargé dans de grands boîtiers métalliques plats appelés livres.

Machine à fabriquer des pneus

- 6 Les rouleaux de caoutchouc de flanc, les livres contenant du caoutchouc de bande de roulement et les racks de

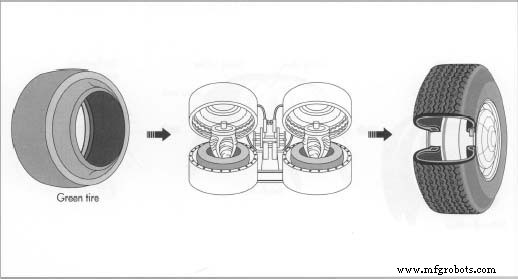

Une fois le pneu vert fabriqué, il est mis dans un moule pour durcir. En forme de palourde, le moule contient un grand ballon flexible. Le pneu est placé sur le ballon (vessie), et le moule se ferme. Ensuite, de la vapeur est pompée dans le ballon, l'étendant pour façonner le pneu contre les côtés du moule. Après refroidissement, le pneu est gonflé et testé. les billes sont toutes livrées à un assembleur qualifié sur une machine à fabriquer des pneus. Au centre de la machine se trouve un tambour rotatif pliable qui contient les pièces du pneu. L'assembleur de pneus commence à fabriquer un pneu en enroulant les couches de tissu recouvertes de caoutchouc du corps autour du tambour de la machine. Une fois les extrémités de ces plis assemblées avec de la colle, les talons sont ajoutés et verrouillés en place avec des plis de corps de pneu supplémentaires posés sur les talons. Ensuite, l'assembleur utilise des outils électriques spéciaux pour façonner les bords des plis des pneus. Enfin, les couches de caoutchouc extrudées pour les flancs et la bande de roulement sont collées en place et le pneu assemblé - le pneu vert - est retiré de la machine de fabrication de pneus.

Une fois le pneu vert fabriqué, il est mis dans un moule pour durcir. En forme de palourde, le moule contient un grand ballon flexible. Le pneu est placé sur le ballon (vessie), et le moule se ferme. Ensuite, de la vapeur est pompée dans le ballon, l'étendant pour façonner le pneu contre les côtés du moule. Après refroidissement, le pneu est gonflé et testé. les billes sont toutes livrées à un assembleur qualifié sur une machine à fabriquer des pneus. Au centre de la machine se trouve un tambour rotatif pliable qui contient les pièces du pneu. L'assembleur de pneus commence à fabriquer un pneu en enroulant les couches de tissu recouvertes de caoutchouc du corps autour du tambour de la machine. Une fois les extrémités de ces plis assemblées avec de la colle, les talons sont ajoutés et verrouillés en place avec des plis de corps de pneu supplémentaires posés sur les talons. Ensuite, l'assembleur utilise des outils électriques spéciaux pour façonner les bords des plis des pneus. Enfin, les couches de caoutchouc extrudées pour les flancs et la bande de roulement sont collées en place et le pneu assemblé - le pneu vert - est retiré de la machine de fabrication de pneus.

Durcissement

- 7 Un pneu vert est placé dans un grand moule pour le processus de durcissement. Un moule de pneu a la forme d'une monstrueuse palourde en métal qui s'ouvre pour révéler un grand ballon flexible appelé vessie . Le pneu vert est placé sur la vessie et, à mesure que le moule à clapet se ferme, la vessie se remplit de vapeur et se dilate pour façonner le pneu et forcer le caoutchouc vierge de la bande de roulement contre l'intérieur surélevé du moule. Au cours de ce processus de durcissement, la vapeur chauffe le pneu vert jusqu'à 280 degrés. Le temps dans le moule dépend des caractéristiques souhaitées dans le pneumatique.

- 8 Une fois le durcissement terminé, le pneu est retiré du moule pour être refroidi, puis testé. Chaque pneu est soigneusement inspecté pour déceler des défauts tels que des bulles ou des vides dans le caoutchouc de la bande de roulement, du flanc et de l'intérieur du pneu. Ensuite, le pneu est placé sur une roue d'essai, gonflé et filé. Des capteurs dans la roue d'essai mesurent l'équilibre du pneu et déterminent si le pneu roule en ligne droite. En raison de la conception et de l'assemblage d'un pneu moderne, un pneu est rarement rejeté. Une fois que le pneu a été inspecté et utilisé sur la roue d'essai, il est déplacé vers un entrepôt pour être distribué.

Contrôle qualité

Le contrôle qualité commence avec les fournisseurs des matières premières. Aujourd'hui, un manufacturier de pneumatiques recherche des fournisseurs qui testent les matières premières avant qu'elles ne soient livrées à l'usine de pneumatiques. Un fabricant conclut souvent des accords d'achat spéciaux avec quelques fournisseurs qui fournissent une certification détaillée des propriétés et de la composition des matières premières. Pour assurer la certification des fournisseurs, les chimistes des entreprises de pneumatiques effectuent des tests aléatoires des matières premières au fur et à mesure de leur livraison.

Tout au long du processus de mélange par lots, des échantillons de caoutchouc sont prélevés et testés pour confirmer différentes propriétés telles que la résistance à la traction et la densité. Chaque monteur de pneus est responsable des composants de pneus utilisés. Des numéros de code et un système informatique complet de tenue de dossiers permettent aux directeurs d'usine de retracer les lots de caoutchouc et de composants de pneus spécifiques.

Lorsqu'un nouveau design de pneu est fabriqué pour la première fois, des centaines de pneus sont prélevés à la fin de la chaîne de montage pour des tests destructifs. Certains des pneus, par exemple, sont tranchés pour vérifier les poches d'air entre les plis de la carrosserie, tandis que d'autres sont pressés sur des goujons métalliques pour déterminer la résistance à la perforation. D'autres pneus encore sont filés rapidement et poussés sur des tambours métalliques pour tester le kilométrage et d'autres caractéristiques de performance.

Diverses techniques d'évaluation non destructives sont également utilisées dans le contrôle de la qualité des pneus. La vidéographie aux rayons X offre une vue rapide et révélatrice à travers un pneu. Dans un test de pneu aux rayons X, un pneu est sélectionné au hasard et emmené dans une cabine de rayonnement où il est bombardé de rayons X. Un technicien de test visualise l'image radiographique sur un écran vidéo, où les défauts des pneus sont facilement repérables. Si un défaut apparaît, les ingénieurs de fabrication passent en revue les étapes spécifiques de l'assemblage des composants du pneu pour déterminer comment le défaut s'est formé.

En plus des tests internes, les commentaires des consommateurs et des revendeurs de pneus sont également corrélés avec le processus de fabrication pour identifier les améliorations de processus.

Le futur

Les améliorations constantes de la chimie du caoutchouc et de la conception des pneus créent de nouveaux pneus passionnants qui offrent un kilométrage plus important et des performances améliorées dans des conditions météorologiques extrêmes. Les fabricants proposent désormais des pneus dont la durée de vie est estimée à 80 000 milles. Les bandes de roulement, conçues et testées par ordinateur, comportent désormais des bandes asymétriques uniques pour une traction et une sécurité améliorées sur les routes mouillées ou enneigées.

Les ingénieurs en conception de pneus expérimentent également des pneus non pneumatiques qui ne peuvent jamais se crever car ils ne contiennent pas d'air sous pression. Un de ces pneus non pneumatiques est simplement une plaque de plastique épais fixée à la jante de la roue. Le plastique se courbe de la jante jusqu'à un point où une bande de roulement en caoutchouc est fixée au plastique pour entrer en contact avec la route. Un tel pneu offre une résistance au roulement inférieure pour une plus grande économie de carburant et une meilleure maniabilité en raison d'une plus grande surface de contact entre la bande de roulement et la route.

Processus de fabrication

- Qu'est-ce que la formation de tampons en caoutchouc dans le travail des métaux ?

- Qu'est-ce que le caoutchouc vulcanisé ?

- Blog :Moulage par injection de caoutchouc de silicone liquide

- Ingénierie et conception de pneus SIMULIA

- Astuce Proto Tech :Pieds en caoutchouc

- Un petit guide des pièces de chemin de fer de fret

- Un aperçu complet de la meuleuse à rouleaux en caoutchouc

- Pneu - définition, applications, composants, types et matériaux

- Comprendre les pneus avec chambre à air et sans chambre à air