Combiner

Contexte

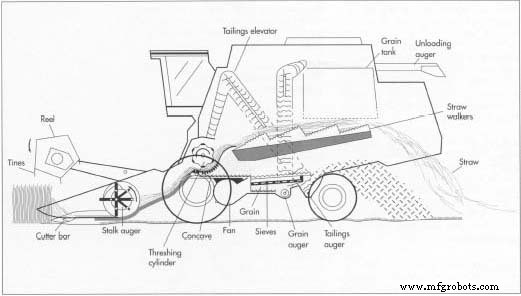

Une moissonneuse-batteuse est une grande machine agricole automotrice utilisée pour récolter des céréales telles que le blé, le maïs, le soja, le milo, le colza et le riz. Comme son nom l'indique, la moissonneuse-batteuse remplit deux, et parfois plus, fonctions de base de la récolte :d'abord elle moissonne (coupe) la récolte, puis elle la bat, en séparant les grains des graines et autres débris ( balle). Certaines moissonneuses-batteuses peuvent également mettre en balles la paille qui reste après le battage; les machines peuvent également être équipées pour cueillir le coton.

Les moissonneuses-batteuses sont de très gros équipements. L'opérateur est assis au sommet de la machine dans une cabine haute avec des vitres pleine longueur pour une bonne vue. Un corps long et carré, surmonté d'une trémie à grains et d'une goulotte à travers laquelle le grain battu peut en être retiré, repose sur d'énormes roues motrices montées à l'avant et des roues directrices arrière plus petites et plus fines. Un moteur diesel à turbocompresseur propulse la moissonneuse-batteuse et alimente la tête de coupe, le cylindre de battage, le système de nettoyage et les vis sans fin qui déplacent le grain de la tête de coupe à travers le cylindre de battage jusqu'à la trémie à grains, puis vers un camion en attente.

Au fur et à mesure qu'une moissonneuse-batteuse progresse le long des rangées de céréales, son composant avant—le bobine, un grand morceau de métal hexagonal placé parallèlement au sol tourne, balayant les tiges de grain dans la machine. Différentes conceptions de bobines sont nécessaires pour récolter différentes cultures. Par exemple, tandis qu'une bobine de blé dévie les tiges dans une barre de coupe qui les coupe juste en dessous des épis de grains mûrs, une bobine de maïs enlève les épis de maïs des tiges, les laissant aplatis contre le sol. Aujourd'hui, les agriculteurs peuvent choisir parmi de nombreux types et tailles de modèles de têtes de coupe. L'explication ci-dessous décrit la progression du blé dans une moissonneuse-batteuse.

Une fois à l'intérieur du corps de la moissonneuse-batteuse, les tiges sont poussées contre la barre de coupe, un élément qui ressemble à un peigne. Avec les « dents » du peigne attrapant les tiges, un outil semblable à un couteau les tranche près du niveau du sol. Les tiges sont ensuite transportées jusqu'à un élévateur au moyen d'une tarière à tiges. Grands cylindres métalliques, les tarières présentent des projections en forme de vis qui emprisonnent le grain pour qu'il puisse être transporté. La tarière à tiges, placée parallèlement au sol, balaie les tiges coupées sur l'élévateur, une paire de rouleaux équipés de bandes transporteuses qui transportent le grain vers le haut jusqu'au cœur de la moissonneuse-batteuse, le cylindre de battage. Ce cylindre est un gros rouleau avec des protubérances. Tournant à grande vitesse sur un creux fendu en forme de demi-lune (le concave), le cylindre sépare les grains des têtes des tiges.

Une fois séparées des grains, les tiges sont balayées par les barres du batteur qui les déposent sur le premier d'une série de secoueurs. Ce sont de grandes plates-formes carrées légèrement superposées qui descendent progressivement vers l'arrière de la moissonneuse-batteuse. En vibrant légèrement, le premier secoueur fait tomber la paille sur le second, et le second secoue jusqu'à ce que la paille tombe sur le troisième et le plus bas, auquel point elle est soit lâchée par une goulotte sur le sol, soit, dans une presse à balles, emballée en balles. Contrairement aux tiges de grain, les grains sont assez petits pour tomber à travers les fentes du contre-batteur et sont pris dans le bac à grains qui se trouve en dessous. Le bac à grains vibre, secouant les grains, la paille et quelques têtes qui ont traversé le cylindre de battage intacts dans un ensemble de tamis vibrants.

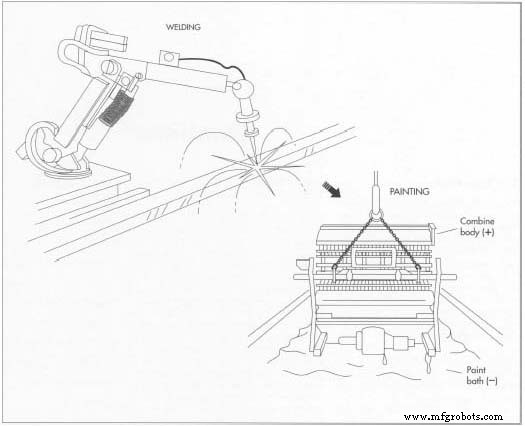

La plupart des composants de la moissonneuse-batteuse sont en tôle d'acier. De grandes bobines d'acier sont livrées au fabricant, qui coupe ensuite l'acier à la bonne longueur, le façonne et le soude. Le soudage se fait avec des robots.

La plupart des composants de la moissonneuse-batteuse sont en tôle d'acier. De grandes bobines d'acier sont livrées au fabricant, qui coupe ensuite l'acier à la bonne longueur, le façonne et le soude. Le soudage se fait avec des robots.

Une fois le corps construit, il est attaché à un convoyeur aérien, qui le transporte ensuite jusqu'au bain de peinture. La peinture est réalisée de manière électrostatique - la peinture reçoit une charge opposée à celle du corps de la moissonneuse-batteuse. Cette technique permet à la peinture d'atteindre chaque partie exposée du métal, offrant une surface sans corrosion.

Les vibrations font tomber les grains à travers les tamis, tandis que les têtes non battues sont piégées. Un ventilateur à côté des tamis souffle de l'air à travers eux, provoquant le soufflage de la paille (qui est très légère) vers l'arrière de la moissonneuse-batteuse. Les têtes non battues sont ensuite acheminées, via une autre tarière, dans l'élévateur à résidus, qui les ramène dans le batteur. Pendant ce temps, les grains tombent dans la vis sans fin et sont transportés jusqu'au silo à grains, qui les dépose dans la trémie. Encore une autre tarière, la tarière de déchargement, est insérée dans la trémie à grains, et le grain peut être retiré de la trémie à travers elle.

La moissonneuse-batteuse a été développée au cours des années 1800, lorsque de nombreux processus agricoles étaient automatisés. Dès 1826, des inventeurs individuels et des hommes d'affaires ont fabriqué des centaines d'engins pour aider les agriculteurs à récolter les céréales. Cependant, ces premières machines ne remplissaient qu'une des deux fonctions importantes :elles étaient soit des moissonneuses, qui coupaient les tiges du grain, soit des batteuses, qui séparaient le grain de l'ivraie.

La première faucheuse a été conçue par un ministre écossais, Patrick Bell, en 1826. Parmi les nombreuses autres développées au milieu des années 1800, la machine la plus réussie a été créée par un Américain, Robert McCormick, et perfectionnée par son fils plus célèbre, Cyrus. Robert McCormick a travaillé sur divers modèles de moissonneuses de 1809 à 1831, et Cyrus McCormick, poursuivant le travail de son père, a vendu le premier McCormick Reaper en 1839.

Les batteuses, pour séparer et nettoyer les grains de grain, ont été assemblées pour la première fois à la fin des années 1700 et étaient largement utilisées en Angleterre et en Écosse dans les années 1830. Au cours des deux décennies suivantes, plusieurs Américains ont inventé des batteuses. Les plus réussis ont été Hiram et John Pitts, frères qui ont vendu la première batteuse "Chicago Pitts" en 1852. Jerome Increase Case a également produit une batteuse très populaire :fondée en 1844, l'entreprise qui porte son nom continue de prospérer aujourd'hui.

La première machine agricole capable de faire à la fois le travail d'une moissonneuse et d'une batteuse a été brevetée en 1828, bien que le premier modèle n'ait été vendu qu'en 1838. À la fois énorme et encombrante, la machine nécessitait vingt chevaux pour la tirer. Pour cette raison, les moissonneuses-batteuses n'ont pas été utilisées en grand nombre jusqu'au début du XXe siècle, lorsque des améliorations les ont rendues plus faciles à utiliser.

Aujourd'hui, les moissonneuses-batteuses modernes sont les machines les plus compliquées produites sur une chaîne de montage. Alors qu'un passager automobile est composé de 6 000 pièces, une moissonneuse-batteuse en comprend plus de 17 000. Cette complexité se reflète dans le prix :une seule moissonneuse-batteuse peut coûter jusqu'à 100 000 $. Aujourd'hui, il existe deux grands fabricants de moissonneuses-batteuses aux États-Unis. Les deux entreprises, John Deere et J. I. Case, possèdent de grandes usines de fabrication modernes situées l'une à côté de l'autre le long du fleuve Mississippi à East Moline, dans l'Illinois, et en 1990, elles ont vendu environ 11 500 moissonneuses-batteuses aux États-Unis et au Canada.

Matières premières

La tôle d'acier, principale matière première utilisée dans la fabrication des moissonneuses-batteuses, est livrée à l'usine de fabrication en rouleaux massifs de 48 pouces (121,92 centimètres) de large et pesant jusqu'à 12 000 livres (5 448 kilogrammes). Après avoir été déroulés, les rouleaux sont découpés en plaques qui sont ensuite découpées, percées, façonnées et soudées pour former le corps de la moissonneuse-batteuse, les panneaux externes et la trémie à grains. Des barres d'acier rondes et des canaux d'acier creux et carrés sont également coupés et percés pour les essieux, les arbres de transmission, les tarières et les structures de support. Les sous-ensembles complexes tels que le moteur et la transmission sont soit construits dans d'autres usines de l'entreprise, soit achetés auprès de petites entreprises. Souvent, un véhicule de livraison transporte les composants à l'endroit exact le long de la chaîne de montage où les pièces sont nécessaires. Après assemblage, la moissonneuse-batteuse est peinte avec de la peinture à base d'eau qui arrive à l'usine sous forme de poudre et est mélangé à de l'eau hautement purifiée.

Le processus de fabrication

Découpe de l'acier en ébauches

- 1 La fabrication d'une moissonneuse-batteuse commence par la livraison de grandes bobines de tôle d'acier à l'atelier de tôlerie. L'acier en bobine est chargé dans l'une des nombreuses machines qui composent la ligne de coupe à longueur dans l'atelier de tôlerie. Des rouleaux commandés par ordinateur tirent l'acier de la bobine, l'aplatissent et l'alimentent dans une machine de découpe. L'acier est découpé en ébauches, des formes rectangulaires de base qui sont ensuite soudées ensemble pour former le corps de la moissonneuse-batteuse et la trémie à grains montée sur le dessus. Pour une efficacité maximale, la ligne de coupe à longueur fonctionne selon des programmes de lots prédéterminés. Les formes métalliques de base découpées dans les bobines d'acier sont utilisées pendant la journée ou la semaine où elles sont découpées, il n'y a donc pas de stockage de composants de base.

- 2 A partir de la ligne de coupe à longueur, les flans sont déplacés vers la ligne de coupe à forme. Dans une poinçonneuse laser, un laser industriel en découpe des formes complexes et perce des trous pour les arbres, les tuyaux et les boulons. Ensuite, la presse exerce jusqu'à 1 000 tonnes de pression pour plier l'acier sous sa forme finale.

Soudage des pièces formées

- 3 De petits lots de pièces sont déplacés de l'atelier de tôlerie vers la zone de soudage, où des techniques de fabrication cellulaire sont utilisées pour la rapidité et le contrôle qualité. Dans la fabrication cellulaire, plusieurs fonctions de fabrication sont regroupées dans une zone afin que les pièces puissent passer rapidement d'une opération à l'autre, et plusieurs sous-composants sont chargés sur un patin de transport avant d'être envoyés à l'étape d'assemblage suivante. Ainsi, toutes les pièces nécessaires à l'assemblage d'un lot de composants sont présentes à l'arrivée du skid. Pour améliorer encore l'efficacité, une grande partie du soudage des composants en tôle d'acier est effectuée par de puissantes unités contrôlées par ordinateur. Les ascenseurs hydrauliques positionnent correctement les composants qui sont ensuite soudés par des robots à un bras. Au fur et à mesure que les plus petits composants de la moissonneuse-batteuse sont assemblés, le corps commence à prendre forme.

Les moissonneuses-batteuses sont des véhicules gros, complexes et coûteux - une moissonneuse-batteuse moderne contient environ 17 000 pièces (une automobile en contient 6 000) et peut coûter jusqu'à 100 000 $. Différentes conceptions de bobines permettent aux moissonneuses-batteuses d'accomplir différentes fonctions. Sous la forme d'un simple châssis, il est maintenant attaché à un convoyeur aérien à barres de charge qui le transporte tout au long du processus de production.

Les moissonneuses-batteuses sont des véhicules gros, complexes et coûteux - une moissonneuse-batteuse moderne contient environ 17 000 pièces (une automobile en contient 6 000) et peut coûter jusqu'à 100 000 $. Différentes conceptions de bobines permettent aux moissonneuses-batteuses d'accomplir différentes fonctions. Sous la forme d'un simple châssis, il est maintenant attaché à un convoyeur aérien à barres de charge qui le transporte tout au long du processus de production.

Peinture

- 4 Une fois le corps soudé, le convoyeur aérien le transporte et le plonge dans le réservoir de peinture, un énorme réservoir de 48 000 gallons (181 776 litres) rempli de peinture chargée électrostatiquement. Parce que les moissonneuses-batteuses sont utilisées et stockées à l'extérieur, leur peinture doit pouvoir résister aux effets nocifs du soleil et de l'humidité, et le processus électrostatique garantit qu'il le fera. Dans la peinture électrostatique, le corps de la moissonneuse-batteuse en métal reçoit une charge électrique positive tandis que la peinture à base d'eau reçoit une charge négative. Parce que les charges électriques opposées sont attirées les unes aux autres, le corps chargé positivement attire la peinture chargée négativement, ce qui fait que la peinture se lie étroitement et complètement à la moissonneuse-batteuse (seuls les joints en caoutchouc et les autres pièces non métalliques ne sont pas touchés par la peinture).

- 5 Une fois que le convoyeur a soulevé le corps de la moissonneuse-batteuse du bain de peinture, il le suspend au-dessus du réservoir pendant quelques instants afin que l'excès de peinture puisse s'égoutter. Le corps est ensuite déplacé dans un four à 363 degrés Fahrenheit (182 degrés Celsius) où la peinture est cuite pour obtenir une finition dure et résistante à la rouille.

- 6 Après la peinture, le corps de la moissonneuse-batteuse traverse la chaîne de montage afin que d'autres composants principaux puissent être installés. Le cas échéant, ces composants ont également été plongés dans le bain de peinture électrostatique. Une fois les essieux, les moyeux et les pneus ajoutés, la moissonneuse-batteuse est retirée du convoyeur aérien et remorquée d'une station à l'autre.

Soudage de la trémie

- 7 Après le corps de la moissonneuse-batteuse, l'autre ensemble structurel important est la trémie à grains. Dans la zone d'assemblage des trémies à grains, les ouvriers qualifiés utilisent un système de positionnement et de soudage complexe pour réaliser plus de 500 soudures séparées en deux séquences de 10 à 2 minutes. L'équipement automatisé de manutention de tôles tire les tôles plates des palettes fraîchement sorties de la ligne de découpe dans l'atelier de tôlerie. Ces feuilles sont ensuite chargées sur une immense table métallique de la taille d'un garage pour deux voitures. Ensuite, des vérins hydrauliques positionnent les panneaux latéraux pendant que les soudeurs humains se démènent pour sécuriser les coins de la trémie à grains avec des points de soudure. Lorsque les soudeurs humains sont hors de danger, les bras du robot entrent en action, réalisant des centaines de soudures en quelques minutes.

Assemblage final

- 8 Une fois la carrosserie et la trémie peintes, elles sont acheminées vers la ligne d'assemblage final, où sont réalisées 22 opérations d'assemblage différentes. Les principaux composants tels que le module moteur sont installés, le câblage et les conduites hydrauliques sont connectés et tous les systèmes sont testés. De l'huile, de l'antigel et du gaz sont ajoutés et le moteur démarre. À l'extérieur, une couche finale de polyuréthane transparent est appliquée sur le dessus des surfaces larges et plates de la cabine, de la trémie à grains et du module moteur, et des décalcomanies sont appliquées.

Contrôle qualité

Parce qu'une moissonneuse-batteuse est un outil agricole coûteux et qu'elle est utilisée pendant les jours critiques de la récolte, chaque unité doit répondre aux normes de performance opérationnelle les plus élevées. Les défaillances causées par les matériaux ou la fabrication ne peuvent être tolérées. Par conséquent, le contrôle qualité commence avec les fournisseurs des matières premières et se poursuit même après l'assemblage final.

Aujourd'hui, les fabricants de moissonneuses-batteuses testent au hasard des échantillons entrants de tôles et de barres pour s'assurer qu'aucune faiblesse n'existe dans le métal. À chaque étape de fabrication, les travailleurs établissent des procédures pour limiter les risques de défauts causés par des méthodes de fabrication défectueuses. Chaque station du processus de fabrication est chargée de livrer un composant sans défaut à la station suivante. Une telle philosophie de fabrication pousse les employés à vérifier leur propre travail pour détecter les défauts.

Le futur

Au cours des dernières années, la conception des moissonneuses-batteuses a changé, s'appuyant moins sur les poulies, les courroies et les arbres d'entraînement et plus sur les commandes électroniques, les actionneurs électromagnétiques et les systèmes d'alimentation hydraulique. Au cours des prochaines années, les améliorations apportées au moteur et à la transmission donneront aux agriculteurs une puissance et une efficacité énergétique encore plus grandes. Un autre domaine de développement est celui du batteur. Une nouvelle conception actuellement à l'étude comprend deux cages rotatives, l'une à l'intérieur de l'autre, pour nettoyer le grain. Une telle conception serait plus efficace, permettant au corps de la moissonneuse-batteuse d'être plus petit. L'équipement de nettoyage secondaire et les ventilateurs pour éliminer la paille du grain pourraient également être éliminés. Ces efforts constants pour améliorer la conception permettent aux fabricants de moissonneuses-batteuses d'offrir des unités avec plus de puissance, une plus grande capacité et une plus grande fiabilité. Aujourd'hui, les moissonneuses-batteuses peuvent offrir 5 000 à 10 000 heures entre les révisions du moteur et 25 à 30 % de puissance en plus par rapport aux unités d'à peine 10 ans.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Le molybdène se combinera-t-il avec d'autres éléments ?

- ST :les microcontrôleurs STM32H7 associent performances dual-core et intégration de fonctionnalités riches

- Danaher et Cooper Industries fusionneront leurs activités d'outillage et formeront une nouvelle société

- L'IoT et l'analyse intégrée se combinent pour montrer les effets du changement climatique dans nos jardins

- Combiner l'informatique décisionnelle et l'exploration de processus pour une prise de décision basée sur les données

- Quand est-il approprié d'utiliser une finition de grain en acier inoxydable ?

- Comment la taille et la direction du grain affectent les pièces en tôle

- Qu'est-ce qu'une moissonneuse-batteuse ?