Disque compact

Contexte

Depuis l'invention du phonographe en 1876, la musique est une source populaire de divertissement à domicile. Ces dernières années, le disque compact est devenu le support de lecture de choix pour la musique enregistrée.

Un disque compact, ou CD, est un support de stockage optique sur lequel sont enregistrées des données numériques. Les données numériques peuvent être sous la forme d'informations audio, vidéo ou informatiques. Lors de la lecture du CD, les informations sont lues ou détectées par une source lumineuse très focalisée appelée laser (d'où le nom de support optique). Cet article se concentrera sur les disques compacts audio, qui sont utilisés pour lire de la musique enregistrée.

L'histoire du disque compact remonte au développement de la technologie électronique et en particulier de la technologie électronique numérique dans les années 1960. Bien que les premières applications de cette technologie n'aient pas été dans le domaine de l'enregistrement, elle a été de plus en plus utilisée dans les composants audio à mesure que la technologie évoluait.

Au cours de la même période, de nombreuses entreprises ont commencé à expérimenter le stockage optique de l'information et la technologie laser. Parmi ces entreprises, les géants de l'électronique Sony et Philips ont fait des progrès notables dans ce domaine.

Dans les années 1970, les technologies numériques et optiques avaient atteint un niveau où elles pouvaient être combinées pour développer un seul système audio. Ces technologies ont apporté des solutions aux trois principaux défis auxquels sont confrontés les développeurs d'audio numérique.

Le premier défi consistait à trouver une méthode appropriée pour enregistrer des signaux audio au format numérique, un processus connu sous le nom de codage audio. Une méthode pratique d'encodage audio a été développée à partir des théories publiées par C. Shannon en 1948. Cette méthode, connue sous le nom de modulation par impulsions et codage (PCM), est une technique qui échantillonne un son pendant un court intervalle de temps et convertit l'échantillon en un valeur qui est ensuite modulée ou stockée pour une récupération ultérieure.

Le stockage de signaux audio sous forme numérique nécessite une grande quantité de données. Par exemple, stocker une seconde de musique nécessite un million de bits de données. Le défi suivant consistait donc à trouver un support de stockage approprié pour accueillir toute quantité importante de son. La solution à ce problème est venue sous la forme de disques optiques. Un disque optique peut stocker de grandes quantités de données étroitement compressées ensemble. Par exemple, un million de bits de données sur un CD peut occuper une zone plus petite qu'une tête d'épingle. Ces informations sont lues au moyen d'un faisceau laser capable de se concentrer sur une zone très étroite aussi petite que 1/2500ème de pouce.

Le dernier défi de l'audio numérique était de traiter les informations densément emballées sur des disques compacts assez rapidement pour produire de la musique en continu. La solution a été apportée par le développement de la technologie des circuits intégrés, qui permettent le traitement de millions de calculs en quelques microsecondes seulement.

À la fin des années 1970, un ensemble commun de normes pour les disques de stockage optique avait été développé par les efforts conjoints de Sony et Philips. Un consortium de 35 fabricants de matériel a accepté d'adopter cette norme en 1981 et les premiers disques compacts et lecteurs de disques compacts ont été introduits sur le marché en 1982.

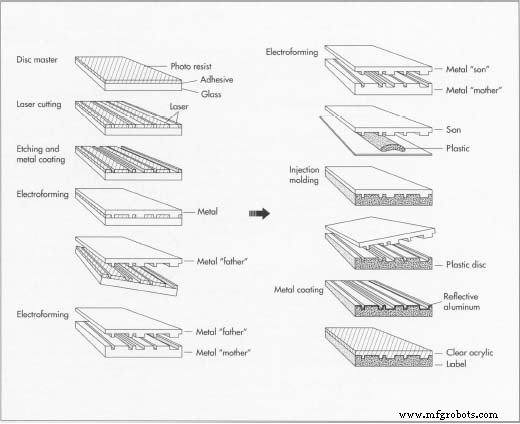

Faire un disque compact implique d'abord de préparer un "disc master" en verre. Ce master est ensuite codé avec les informations souhaitées et soumis à une série d'étapes d'électroformage. En électroformage, des couches métalliques sont déposées sur le maître verrier à l'aide de courants électriques. Lorsque la version master finale est prête, ses informations sont transférées sur un disque en plastique. Une couche d'aluminium réfléchissante est appliquée, suivie d'une couche protectrice acrylique transparente et enfin de l'étiquette.

Faire un disque compact implique d'abord de préparer un "disc master" en verre. Ce master est ensuite codé avec les informations souhaitées et soumis à une série d'étapes d'électroformage. En électroformage, des couches métalliques sont déposées sur le maître verrier à l'aide de courants électriques. Lorsque la version master finale est prête, ses informations sont transférées sur un disque en plastique. Une couche d'aluminium réfléchissante est appliquée, suivie d'une couche protectrice acrylique transparente et enfin de l'étiquette.

Matières premières

Un disque compact est un appareil d'apparence trompeusement simple compte tenu de la technologie requise pour le fabriquer. Les CD se composent de trois couches de matériaux :

- Une couche de base en plastique polycarbonate.

- Une fine couche de revêtement en aluminium sur le plastique polycarbonate.

- Un revêtement acrylique protecteur transparent sur la couche d'aluminium.

Certains fabricants utilisent de l'argent ou même de l' de l'or couche au lieu de la couche d'aluminium dans la fabrication de leurs disques compacts.

Conception

Le disque compact est conçu strictement selon les normes établies par Sony et Philips afin de maintenir une compatibilité universelle. Un CD mesure 4,72 pouces (120 millimètres) de diamètre et 0,047 pouces (1,2 millimètre) d'épaisseur. Le trou de positionnement au milieu a un diamètre de 0,59 pouce (15 millimètres). Un CD pèse généralement environ 0,53 once (15 grammes).

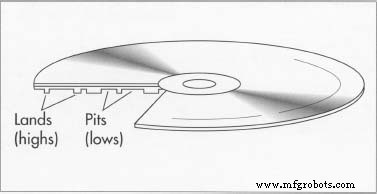

Un CD standard peut stocker jusqu'à 74 minutes de données. Cependant, la plupart des CD ne contiennent qu'environ 50 minutes de musique, qui sont toutes enregistrées sur une seule face du CD (le dessous). Les données enregistrées sur le CD prennent la forme d'une spirale continue partant de l'intérieur et se déplaçant vers l'extérieur. Cette spirale ou piste se compose d'une série d'indentations appelées fosses, séparées par des sections appelées terres. Un minuscule faisceau laser se déplaçant le long de la piste réfléchit la lumière vers un capteur photo. Le capteur voit plus de lumière lorsqu'il se trouve sur un terrain que lorsqu'il se trouve sur une fosse, et ces variations d'intensité lumineuse sont converties en signaux électriques qui représentent la musique initialement enregistrée.

Le processus de fabrication

Les disques compacts doivent être fabriqués dans des conditions très propres et sans poussière dans une "salle blanche", qui est exempte de pratiquement toutes les particules de poussière. L'air de la pièce est spécialement filtré pour empêcher la saleté d'entrer, et les occupants de la pièce doivent porter des vêtements spéciaux. Parce qu'une particule de poussière moyenne est 100 fois plus grosse que le creux moyen et atterrit sur un CD, même la plus petite particule de poussière peut rendre un disque inutilisable.

Préparation du disque master

- 1 La musique originale est d'abord enregistrée sur une cassette audio numérique. Ensuite, le programme audio est transféré sur une bande vidéo de 3/4 pouces (1,9 cm), puis les données (appelées sous-codes) utilisées pour l'indexation et le suivi de la musique sont ajoutées aux données audio sur la bande. À ce stade, la bande est appelée un pré-master.

- 2 La bande pré-master sera utilisée pour créer le disque master (également appelé glass master), qui est un disque fabriqué à partir de verre spécialement préparé. Le verre est poli pour obtenir une finition lisse et recouvert d'une couche d'adhésif et d'une couche de matériau photorésistant. Le disque mesure environ 9,45 pouces (240 millimètres) de diamètre et 0,24 pouce (six millimètres) d'épaisseur. Après l'application de l'adhésif et de la résine photosensible, le disque est durci dans un four.

- 3 Ensuite, la bande pré-master et le disque master sont placés dans une machine de découpe laser complexe. L'appareil lit le programme audio sur la bande pré-master. Ce faisant, le programme est transféré vers un appareil appelé encodeur CD, qui à son tour génère un signal électrique. Ce signal alimente un faisceau laser, qui expose ou "coupe" des rainures dans le revêtement de résine photosensible sur le disque de verre (le disque maître).

- 4 Les rainures qui ont été exposées sont ensuite attaquées par des produits chimiques ; ces rainures gravées formeront les creux de la surface du CD. Un revêtement métallique, généralement de l'argent, est ensuite appliqué sur le disque. Le master du disque contient maintenant la piste pit-and-land exacte que le CD fini aura.

Electroformage

- 5 Après la gravure, le disque master subit un processus appelé électroformage, dans lequel une autre couche métallique telle que le nickel est déposée sur la surface du disque. L'expression "électro" est utilisée parce que le métal est déposé à l'aide d'un courant électrique. Le disque est baigné dans une solution électrolytique, telle que le solphamate de nickel, et lorsque le courant électrique est appliqué, une couche de métal se forme sur le disque maître. L'épaisseur de cette couche métallique est strictement contrôlée.

- 6 Ensuite, la couche métallique nouvellement appliquée est séparée du disque master, qui est mis de côté. La couche métallique, ou père, contient une impression négative de la piste master du disque; en d'autres termes, la piste sur la couche métallique est une réplique exacte, mais à l'envers, de la piste sur le disque master.

- 7 Le père métallique subit ensuite un électroformage supplémentaire pour produire une ou plusieurs mères, qui sont simplement des couches métalliques qui ont à nouveau des impressions positives de la piste principale du disque d'origine. A l'aide du même procédé d'électroformage, chaque mère produit ensuite un fils (appelé aussi tampon) avec une empreinte négative de la piste. C'est le fils qui est ensuite utilisé pour créer le CD proprement dit.

- 8 Après avoir été séparés de la mère, les fils métalliques sont rincés, séchés, polis et mis dans une poinçonneuse qui découpe le trou central et forme le diamètre extérieur souhaité.

Réplication

- 9 Les fils métalliques sont ensuite placés dans une cavité creuse - une matrice - de la forme de disque appropriée dans une machine de moulage par injection. Du plastique polycarbonate fondu est ensuite coulé dans cette filière pour se former autour des fils métalliques. Une fois refroidi, le plastique a la forme des fils, avec les creux et les rainures - encore une fois dans une impression positive de la piste principale du disque d'origine - formés sur un côté.

- 10 Le trou central est ensuite perforé dans un disque en plastique, qui est transparent au

Un disque compact fini contient une série de pistes ou d'indentations appelées "lands" et "pits". Un lecteur de CD utilise un faisceau laser pour lire ces couches et convertir la réflexion d'abord en un signal électrique, puis en musique. cette étape. Ensuite, le disque est scanné à la recherche de défauts tels que des bulles d'eau, des particules de poussière et des déformations. Si un défaut est détecté, le disque doit être mis au rebut.

Un disque compact fini contient une série de pistes ou d'indentations appelées "lands" et "pits". Un lecteur de CD utilise un faisceau laser pour lire ces couches et convertir la réflexion d'abord en un signal électrique, puis en musique. cette étape. Ensuite, le disque est scanné à la recherche de défauts tels que des bulles d'eau, des particules de poussière et des déformations. Si un défaut est détecté, le disque doit être mis au rebut. - 11 Si le disque répond aux normes de qualité, il est alors recouvert d'une couche extrêmement fine et réfléchissante d'aluminium. Le revêtement est appliqué par dépôt sous vide. Dans ce processus, l'aluminium est placé dans une chambre à vide et chauffé jusqu'au point d'évaporation, ce qui lui permet d'être appliqué uniformément sur le disque en plastique.

- 12 Enfin, un plastique acrylique transparent est appliqué sur le disque pour aider à protéger les couches sous-jacentes des dommages physiques tels que les rayures. Une fois l'étiquette imprimée, généralement à l'aide d'un procédé de sérigraphie, le disque compact est complet et prêt à être emballé et expédié.

Contrôle qualité

Un disque compact est un appareil très précis et précis. La taille microscopique des données ne permet aucune erreur dans le processus de fabrication. La plus petite des particules de poussière peut rendre un disque illisible.

La première préoccupation du contrôle qualité est de s'assurer que l'environnement de la salle blanche est correctement surveillé, avec des systèmes de température, d'humidité et de filtrage contrôlés. Au-delà, des points de contrôle qualité sont intégrés au processus de fabrication. Le disque maître, par exemple, est inspecté pour la douceur et sa surface de résine photosensible pour l'épaisseur appropriée au moyen d'un équipement laser. À des étapes ultérieures du processus, comme avant et après le dépôt du revêtement en aluminium et après l'application du revêtement acrylique protecteur, le disque est automatiquement vérifié pour les déformations, les bulles, les particules de poussière et les erreurs d'encodage sur la piste en spirale. Ce contrôle mécanique est combiné à une inspection humaine à l'aide de lumière polarisée, qui permet à l'œil humain de repérer les creux défectueux dans la voie.

Outre le contrôle des disques, les équipements utilisés pour leur fabrication doivent être soigneusement entretenus. La machine de découpe laser, par exemple, doit être très stable, car toute vibration rendrait impossible une découpe correcte. Si un contrôle de qualité strict n'est pas maintenu, le taux de rejet des CD peut être très élevé.

Le futur

Les capacités de stockage massives, la précision des données et l'immunité relative à l'usure continueront de faire des disques compacts un support populaire pour les applications musicales et vidéo. Le nouveau produit le plus populaire qui suscite l'intérêt du public est le CD-Interactive ou CD-I, un système multimédia qui permet aux utilisateurs d'interagir avec les ordinateurs et la télévision.

Les techniques de fabrication continueront d'être rationalisées et améliorées, nécessitant des installations plus petites et moins d'intervention humaine dans le processus et résultant en des taux de rejet de CD inférieurs. Déjà au cours de la première décennie de fabrication de CD, les processus de fabrication et de contrôle qualité sont devenus presque entièrement automatisés.

Processus de fabrication

- Détecteur audio sensible

- Automatisation :Cobot compact et léger

- Tour compact à deux broches

- Le micro-tour offre une empreinte compacte

- Système d'imagerie LiDAR 3D compact

- Spectromètre infrarouge compact

- Frein à tambour ou frein à disque :quel est le meilleur ?

- Guide des accessoires d'équipement compacts

- Chargeuse compacte sur chenilles par rapport à chargeuse compacte