La vitesse et le contrôle des processus se combinent dans une plate-forme multi-broches actualisée

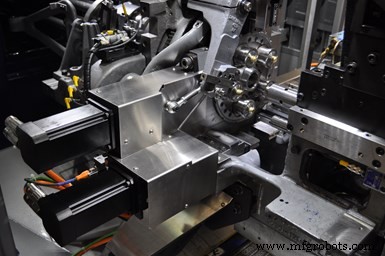

Cette machine combine les capacités de production rapide d'un machine à vis à cames multibroches avec la programmation et la précision rendues possibles grâce à la commande numérique par ordinateur (CNC). Crédits photos :Davenport Machine

La marque Davenport n'est inconnue de personne dans notre industrie de l'usinage de précision. Il serait impossible d'estimer le nombre total de pièces produites par un équipement tel que le multibroche modèle B au fil des ans.

Et un bon nombre de ces machines à vis actionnées par came sont encore utilisées aujourd'hui. Cela dit, Davenport Machine (qui fait partie de Brinkman International Group Inc.), propose désormais la prochaine évolution de ces machines à cinq broches - l'Hybride - qui a été conçue pour réaliser un contrôle et une précision de processus plus stricts, tout en étant plus simple à utiliser et plus flexible pour configurer et passer à de nouveaux emplois.

Andy Laniak, PDG de Davenport Machine, a déclaré que l'objectif de l'Hybrid était de préserver la vitesse de production à laquelle la plate-forme multibroche historique de l'entreprise est connue tout en offrant une précision de positionnement CNC reproductible avec une interface informatique intuitive que les opérateurs, les programmeurs et la configuration de machines d'aujourd'hui le personnel se sentirait chez lui en utilisant. Il ajoute que l'Hybrid a également été conçu pour usiner des matériaux plus difficiles tels que les alliages à haute température qui pourraient être utilisés pour produire des pièces, y compris des fixations aérospatiales.

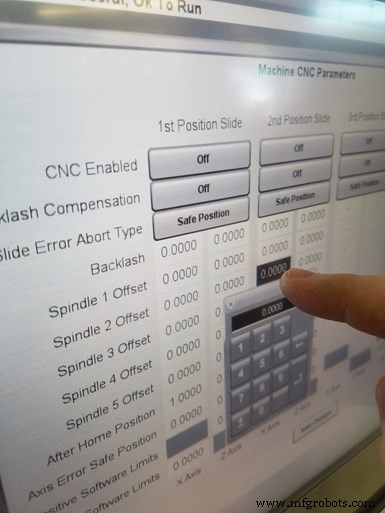

La CNC avec écran tactile utilise un logiciel de contrôle propriétaire. Le décalage outil-broche peut être effectué pour ajuster chaque broche en fonction du diamètre et de la longueur de la pièce pour une capacité de décalage globale. Le système de contrôle offre également des fonctions telles que le comptage de pièces, la détection d'épuisement des stocks et la surveillance de la charge de la broche.

Certains d'entre vous connaissent peut-être cette machine en raison de son introduction au Precision Machining Technology Show (PMTS) en 2017. (Visitez pmts.com pour en savoir plus sur le salon de cette année du 10 au 12 août à Cleveland.) Cependant, une variété de des améliorations et des ajouts de conception ont été apportés depuis lors. Voici un bref aperçu de ce que la société dit de la dernière itération de la machine hybride, fabriquée à son siège social à Rochester, New York, présente actuellement.

- Base rigide. Une géométrie de coulée optimisée offre une grande rigidité tandis que la base de la machine a des supports structurels intégrés pour de meilleures qualités d'amortissement des vibrations. De plus, le support de tête/broche rotatif, basé sur la conception HP de la société, se monte sur le bâti de la machine soutenu par des roulements à contact oblique préchargés de 9 pouces pour aider à assurer un positionnement constant de la broche et une vitesse d'indexation plus rapide. Chaque broche utilise des roulements à contact oblique pour un meilleur contrôle de la taille et de la rondeur des pièces.

- Diapositives CNC. Les glissières à commande numérique de première et de deuxième position roulent sur des rails linéaires préchargés avec un mouvement fourni par des vis à billes servo-commandées (aucune came ou tringlerie n'est utilisée). De même, les troisième et cinquième positions comportent des bras oscillants entraînés par CNC plutôt que des cames ou des tendeurs. La quatrième position avec une glissière à deux axes (X-Z) peut effectuer un tournage et un filetage en un seul point, un profilage 2D et un dégagement angulaire. Il peut également accepter des supports de barre d'alésage pour les contours internes et les contre-dépouilles complexes, et des outils groupés pour effectuer des travaux ID et OD sur la même glissière.

- CNC exécutant un logiciel propriétaire. La CNC de l'Hybrid avec écran tactile de 15 pouces exécute un logiciel de contrôle développé (et modifié et mis à jour) par Davenport Machine. Chaque axe de coulissement peut être programmé indépendamment. Un décalage outil-broche peut être effectué pour ajuster chaque broche en fonction du diamètre et de la longueur de la pièce. Une fois défini, cela offre une capacité de décalage global pour chaque outil à chaque broche pour ajuster l'usure de l'outil, par exemple. Le système de contrôle offre également des fonctions telles que le comptage de pièces, la détection d'épuisement des stocks et la surveillance de la charge de la broche.

Le système d'outillage à queue d'aronde à changement rapide facilite les configurations rapides pour les nouveaux travaux et accepte les inserts en carbure standard de l'industrie, ce qui signifie qu'aucun outil de forme spécial n'est requis.

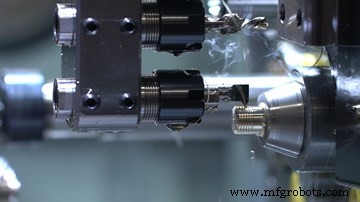

- Système de porte-outils en queue d'aronde. Pour aider à accélérer les changements, l'Hybrid est doté d'un système d'outillage à queue d'aronde à changement rapide disponible dans des configurations d'outil de coupe, de formage ou de bâton standard de 5/8 pouces pour offrir des réglages précis de la position du cône, de la hauteur et de la longueur. Tous les porte-outils comprennent des orifices de distribution de liquide de refroidissement à travers l'outil à haute pression (1 000 psi) pour diriger le liquide de refroidissement vers le tranchant d'un outil tout en éliminant le besoin de cuivre ou de buses réglables dans la zone de travail. (La capacité du puisard de liquide de refroidissement est de 200 gallons et le liquide de refroidissement haute pression est une caractéristique standard de la machine.) Les modules d'outils acceptent les inserts en carbure conventionnels de divers fournisseurs d'outils, ce qui signifie qu'aucun outil spécialisé n'est requis.

- Options de suppression de pièces. Les machines hybrides sont disponibles avec trois options différentes d'enlèvement de pièces. L'un est un éjecteur à ressort traditionnel qui pousse les pièces vers une goulotte à l'intérieur de la machine. Alternativement, les pièces peuvent glisser hors de l'arrière de la broche de prélèvement pour une manipulation plus douce. Ou, un système avec une goulotte de pièces pneumatique menant à un convoyeur peut collecter et livrer des pièces à l'extérieur de la machine.

Un contre-usinage à trois stations programmable par CNC la glissière permet des opérations telles que le tournage et le filetage en un seul point ainsi que d'autres opérations utilisant un outillage standard.

- Axe de contre-usinage à trois stations. Cet axe programmable CNC permet des opérations telles que le tournage monopoint, l'alésage et le filetage, le rainurage profilé, le brochage de rainure de clavette, le perçage et le taraudage rigide à l'aide d'un outillage standard. Cela s'ajoute à quatre broches de contre-usinage indépendantes qui offrent des interfaces d'outils à changement rapide pour les outils tels que les forets, les forets à pointer, les tarauds et les alésoirs ainsi que la possibilité d'effectuer un préréglage de longueur d'outil hors ligne. Des tailles de pinces ER16, ER20 et ER25 sont disponibles pour ces broches.

- Broche de prélèvement à servocommande. Cet axe est programmable par incréments de 0,0001 pouce et offre une vitesse de déplacement rapide de 1 000 ipm. Le prélèvement de formes rondes, hexagonales et autres formes irrégulières est possible, et la fermeture de la pince est actionnée pneumatiquement via des codes M.

La société estime que le concept de machine hybride devrait être adopté par ceux qui sont habitués à la conception Davenport traditionnelle ainsi que par les personnes plus familiarisées avec la programmation CNC et les interfaces à écran tactile. De même, il estime que la machine avec des capacités de changement rapide peut être une alternative aux ateliers utilisant actuellement d'autres types d'équipements pour des séries de production à volume moyen, tout en restant bien adaptée aux travaux à volume élevé produisant des pièces complexes.

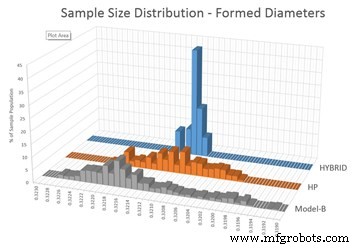

Ce graphique démontre le contrôle de processus amélioré de l'Hybride machine réalise par rapport aux modèles B et HP de la société (sur la base des données d'un test d'usinage d'une pièce en laiton identique).

Équipement industriel

- Processus de production du routeur CNC

- Définition, processus et types de fraiseuses

- Fonctionnalités multibroches Convivialité et maintenance améliorées

- Les machines-outils disposent d'un contrôle intégré

- Le tour à six broches entraîné par came offre vitesse et fiabilité

- Centre de tournage multitâches offrant une grande vitesse et une grande rigidité

- Le package de contrôle permet d'accélérer la production

- Un nouveau contrôle améliore les taux d'alimentation sur les anciennes machines remises à neuf

- La CNC Fagor répond aux exigences de précision des ateliers d'usinage aérospatiaux