Un processus d'usinage adapté

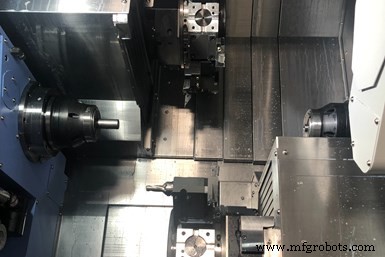

Les deux tours à double broche/double tourelle de Diversified Fittings sont les machines les plus productives de l'atelier, offrant l'utilisation de broche la plus élevée.

Certains magasins ont des noms qui décrivent très précisément ce qu'ils font. Perry, Ohio’s Diversified Fittings en est un.

Craig Cogar, qui a passé toute sa carrière dans l'industrie hydraulique, a lancé Diversified Fittings en 1997. L'atelier se spécialise dans l'usinage de raccords et d'adaptateurs hydrauliques complexes de tous types, en se concentrant sur des lots modestes allant jusqu'à 8 000 pièces. Un des premiers à avoir adopté la technologie CNC, près de la moitié des 15 pièces d'équipement d'usinage de production de l'atelier sont des tours à mandrin. Mais, avec ceux-ci, il doit généralement exécuter des tâches sur deux machines qui effectuent des opérations. 10 et op. 20 travaux. Non seulement cela nécessite plusieurs machines et configurations pour terminer une pièce, mais cela nécessite également plusieurs opérateurs pour charger et décharger les pièces, ce qui signifie qu'il y a du travail en cours à divers endroits de l'atelier en attente d'opérations secondaires.

Dirigé par le président de la société Craig Cogar, le magasin se spécialise dans les raccords et adaptateurs hydrauliques principalement fabriqués à partir d'acier fini à froid, d'acier inoxydable et de laiton.

Au fil des ans, Diversified Fittings a atténué une partie de ce problème en utilisant des tours à barre, y compris un tour de type suisse et des tours avec automatisation intégrée de type portique. L'atelier dispose également d'une unité robotisée de chargement et de manutention des pièces qui peut s'occuper de l'un de ses mandrins CNC, bien que lorsque la taille des lots est faible et que les temps de cycle sont rapides, le processus global peut être plus rapide en demandant à un opérateur de charger la machine.

Pendant des années, Cogar avait envisagé des équipements alimentés en barre, à double broche/double tourelle, réalisant son potentiel pour fournir de longues périodes de production en grande partie sans surveillance. Il admet que le prix de ces machines par rapport à un centre de tournage standard (égal à plusieurs centres de tournage standard) était initialement le point de friction.

Cependant, fin 2020, Cogar a acheté la première machine à double broche/double tourelle de l'atelier et quelques mois plus tard (après avoir vu ses avantages) a ajouté sa deuxième. Non seulement elles sont devenues l'une des machines les plus productives de l'atelier, mais elles ont également réduit les temps de cycle de certains travaux de 30 à 50 %, réduisant ainsi les coûts globaux tout en nécessitant beaucoup moins de surveillance de la part de l'opérateur.

En fait, leur production élevée et leur disponibilité de broche sont vérifiées par un système de surveillance de machine basé sur le cloud que l'atelier a ajouté à toutes ses machines CNC qui identifie et suit le moment où une machine est en coupe et gagne de l'argent et quand elle est à la place Assis à ne rien faire. Et cela se fait relativement facilement en surveillant la consommation de courant de la broche.

Compléments de montage

Contrairement aux fabricants de raccords à grand volume, Diversified Fittings est un atelier de 12 personnes qui se concentre sur des lots plus petits pour les pièces généralement produites à partir d'acier fini à froid, d'acier inoxydable et de laiton. Les deux machines à double broche/double tourelle ajoutées par l'atelier étaient des modèles Doosan Puma TT1800SY, achetés via Ellison Technologies Ohio. Cogar a travaillé avec Matt Bujoll, président d'Ellison Technologies Ohio, pendant plusieurs années. Connaissant si bien Cogar et Diversified Fittings, Bujoll savait que ces machines auraient un impact important sur l'efficacité et les résultats de l'atelier. Malgré le coût, il savait que le retour sur investissement serait rapide.

Chaque machine à double broche/double tourelle dispose de systèmes de pinces à changement rapide pour accélérer les configurations.

Chacune de ces machines est équipée de broches principales et secondaires de 30 ch, 5 000 tr/min, ainsi que de moteurs de tourelle de 7,5 ch et 5 000 tr/min. La capacité de la barre de 2,6 pouces s'aligne sur la plupart des tailles de pièces produites par l'atelier. Diversified Fittings a choisi d'équiper ces machines de ravitailleurs de barres LNS Alpha SL65 S de 4 pieds, estimant que les barres plus courtes sont plus faciles à manipuler et exercent moins de contraintes sur les broches principales que les barres plus longues.

De plus, chacune des deux tourelles de la machine dispose de 12 postes d'outils. Cela permet à l'atelier de laisser une variété d'outils chargés dans la machine pour s'adapter à différents travaux/familles de pièces afin d'accélérer les changements ou de maintenir un outillage redondant pour les travaux de longue durée afin que la production n'ait pas à s'arrêter pour que les outils soient remplacés manuellement en raison de porter.

Le temps de configuration est encore réduit car chaque machine utilise des pinces à changement rapide de Royal Products. Avec ceux-ci, la plage de préhension de la barre est de 0,0625 pouce (Cogar dit qu'il peut souvent adapter trois barres hexagonales de tailles différentes dans une taille de pince donnée) et les changements de pince ne prendraient que 10 secondes.

Chaque machine offre deux façons de retirer les pièces terminées. L'un est un récupérateur de pièces à l'avant de la machine, mais le magasin ne l'utilise que pour collecter les restes de barres. Au lieu de cela, les pièces terminées sortent du côté de la machine via un convoyeur, qui est une caractéristique standard de la machine.

Le magasin a choisi un ravitailleur de barres de 4 pieds pour une manipulation plus facile des barres et moins de stress sur la broche principale des machines par rapport à un stock plus long.

En termes de programmation de ce nouveau type de machine, Cogar explique que l'atelier a bénéficié de SolidWorks pour créer ses modèles CAO et de SolidCAM pour la programmation de machines hors ligne. Entre autres avantages, il dit que SolidCAM minimise le risque d'erreur humaine, comme la saisie manuelle d'une valeur X négative alors qu'elle devrait être une valeur X positive pour une tourelle donnée.

Diversified Fittings a également bénéficié du fait que les ingénieurs d'application d'Ellison Technologies Ohio ont formé le personnel sur la machine et programmé quelques travaux initiaux. L'atelier a également fait appel aux ingénieurs de l'entreprise pour examiner les programmes de pièces existants pour les travaux de longue durée afin d'identifier des moyens de réduire davantage les temps de cycle. Gagner 10 ou 20 secondes sur la production de pièces pour un lot de grande taille peut faire une grande différence, note Cogar.

Surveiller aussi

Les machines à double broche/double tourelle ont été introduites pour accélérer la production. Regarder ces machines en fonctionnement, comme je l'ai fait récemment, semble le montrer, mais la technologie de base de surveillance des machines le mesure et le prouve.

La technologie de surveillance de la machine permet aux raccords diversifiés de comparer les la production quotidienne à la production prévue (comme indiqué ici) ainsi que le suivi de la disponibilité de chaque machine.

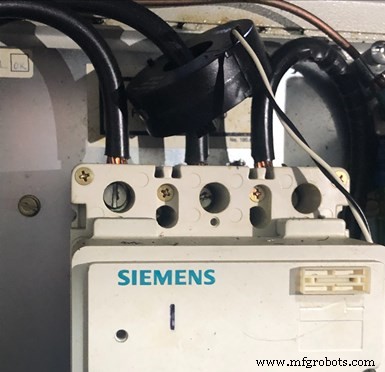

En 2018, l'atelier a commencé à installer la technologie de surveillance des machines de Machine Tracking pour suivre le temps de coupe de la broche pour tous les équipements CNC de l'atelier. Cette technologie utilise ce que Machine Tracking appelle des capteurs d'utilisation de la machine (MUT) qui s'installent autour d'un pied d'alimentation dans le boîtier électrique d'une machine. Ces capteurs déterminent si le courant est tiré par la broche d'une machine (ce qui signifie que la broche est en train de couper) ou non (ce qui signifie que la broche est inactive). Ces données sont transmises au cloud, traitées et mises à disposition du magasin sur des tableaux de bord de surveillance des machines accessibles via divers appareils tels que des ordinateurs, des smartphones et des tablettes.

Au départ, cela donnait à l'atelier une référence quant au temps de production réel (par exemple, le temps de coupe) que chaque machine atteignait chaque jour. Ensuite, l'atelier a pu déterminer les meilleures étapes suivantes pour augmenter la disponibilité de chaque machine. Cogar dit qu'il tire pour atteindre 90 heures par jour de temps de coupe à la machine. Pour la plupart des travaux, les machines à double broche/double tourelle atteignent 95 % de disponibilité, note-t-il. Mais le système de surveillance de la machine permet également d'identifier les anomalies de production. Par exemple, si une configuration qui devrait prendre une heure prend trois heures, le magasin peut rechercher ce qui a pu causer ce problème afin d'éviter que le problème ne se reproduise.

Les capteurs à l'intérieur du panneau de commande sont utilisés pour lire courant électrique pour déterminer si le courant est consommé par la broche d'une machine (ce qui signifie que la broche est en train de couper) ou non (ce qui signifie que la broche est inactive).

Crédit photo :Machine Tracking

Diversified Fittings en est également aux premiers stades de la mise en œuvre de la technologie à utiliser sur ses sept mandrins CNC qui affichent sur de grands écrans dans l'atelier le temps restant dans le cycle en cours sur chacune de ces machines. Cette technologie utilise des codes dans le programme d'usinage qui envoie une sortie lorsque la broche démarre et s'arrête. De cette façon, les opérateurs peuvent voir en un coup d'œil, où qu'ils se trouvent dans l'atelier, lorsqu'une pièce est sur le point d'être achevée sur une machine et prête à être déchargée. L'objectif est de minimiser le temps pendant lequel un mandrin attend qu'un opérateur décharge la pièce terminée et charge le matériau pour le cycle suivant. De plus, étant donné que la plupart des personnes travaillant dans l'atelier peuvent utiliser différents types d'équipements, un opérateur peut remplacer un autre qui est absent de la machine pour une raison quelconque après avoir remarqué que l'écran indique que la machine est inactive.

Un magasin dans un magasin

Il y a quelques années, Diversified Fittings a fait éclater un flexible hydraulique sur l'une de ses machines-outils. Quelqu'un à l'atelier a dû conduire environ 40 milles à l'ouest jusqu'à Cleveland pour trouver un tuyau de remplacement de 30 $ pour remettre en ligne un équipement de production de 100 000 $ et gagner de l'argent. L'atelier a également remarqué que les entreprises environnantes (par exemple, les fermes dotées d'équipements coûteux tels que les moissonneuses-batteuses) rencontraient des problèmes similaires lorsqu'elles avaient besoin de ces consommables pour effectuer des réparations rapides. Par conséquent, Diversified Fittings a ouvert son entreprise Hose Shack sans rendez-vous qui propose principalement des courroies et des tuyaux industriels Gates ainsi qu'un inventaire en entrepôt de plus de 10 000 raccords et adaptateurs.

Équipement industriel

- Processus d'usinage par ultrasons, principes de fonctionnement et avantages

- Job Shop réduit le temps de traitement de 60 %

- Allumer un centre d'usinage

- Le centre de tournage fournit un processus d'usinage rigide

- Un processus à cinq axes, 10 éléments d'automatisation

- Comprendre les processus d'usinage non traditionnels

- Étapes impliquées dans le processus d'usinage

- Comprendre le processus d'usinage et la machine-outil

- Comprendre le processus d'usinage conventionnel