Responsable

Contexte

Le plomb est un métal dense, doux et à bas point de fusion. C'est un composant important des batteries, et environ 75 % de la production mondiale de plomb est consommée par l'industrie des batteries. Le plomb est le métal commun le plus dense à l'exception de l'or, et cette qualité le rend efficace dans les murs antibruit et comme bouclier contre les rayons X. Le plomb résiste à la corrosion par l'eau, c'est pourquoi il est utilisé depuis longtemps dans l'industrie de la plomberie. Il est également ajouté aux peintures et constitue un matériau de toiture durable.

Le plomb est un danger pour la santé des humains s'il est inhalé ou ingéré, interférant avec la production de globules rouges. Son utilisation doit être soigneusement contrôlée, et plusieurs utilisations autrefois courantes du plomb sont désormais restreintes par le gouvernement américain. La peinture au plomb se trouve dans de nombreux bâtiments plus anciens, mais elle est maintenant principalement utilisée sur les structures en acier extérieures telles que les ponts, pour améliorer leur résistance aux intempéries. Un composé de plomb appelé plomb tétraéthyle a été ajouté à l' essence dès 1921 car il empêchait le problème de « cognement » des moteurs automobiles à haute compression. Cependant, la plupart des essences ne contiennent désormais plus de plomb, car le plomb provenant des gaz d'échappement des voitures était une source majeure de pollution de l'air.

Le plomb est également couramment utilisé dans le verre et l'émail. Dans les tubes cathodiques de télévision et les terminaux d'affichage vidéo d'ordinateur, le plomb aide à bloquer le rayonnement, et la partie interne, mais pas externe, de l'ampoule commune est en verre au plomb. Le plomb augmente également la résistance et la brillance de la verrerie en cristal. Le plomb est utilisé pour fabriquer des roulements et des soudures, et il est important dans la production de caoutchouc et le raffinage du pétrole.

La production de plomb remonte à au moins 8 000 ans. Le plomb était utilisé en Égypte dès 5 000

Les mines de plomb modernes produisent environ 3 millions de tonnes de plomb par an. C'est seulement environ la moitié du plomb utilisé dans le monde; le reste est obtenu par recyclage. Le premier producteur de plomb est l'Australie, suivie des États-Unis, de la Chine et du Canada. Les autres pays possédant d'importants gisements de plomb sont le Mexique, le Pérou, la Russie et le Kazakhstan.

Matières premières

Le plomb est extrait des minerais extraits des mines souterraines. Plus de 60 minéraux contiennent une forme de plomb, mais seulement trois sont généralement exploités pour la production de plomb. La plus courante est la galène. La forme pure de la galène ne contient que du plomb et du soufre, mais on la trouve généralement avec des traces d'autres métaux, notamment de l'argent, du cuivre, du zinc, le cadmium et l'antimoine ainsi que l'arsenic. deux autres  les minéraux exploités commercialement pour le plomb sont la cérusite et l'anglésite. Plus de 95% de tout le plomb extrait est dérivé de l'un de ces trois minéraux. Cependant, la plupart des gisements de ces minerais ne se trouvent pas seuls mais mélangés à d'autres minéraux tels que la pyrite, la marcassite et la blende de zinc. Par conséquent, une grande partie du minerai de plomb est obtenue en tant que sous-produit d'autres mines de métaux, généralement du zinc ou de l'argent. Seule la moitié de tout le plomb utilisé chaque année provient de l'exploitation minière, car la moitié est récupérée grâce au recyclage, principalement des batteries automobiles.

les minéraux exploités commercialement pour le plomb sont la cérusite et l'anglésite. Plus de 95% de tout le plomb extrait est dérivé de l'un de ces trois minéraux. Cependant, la plupart des gisements de ces minerais ne se trouvent pas seuls mais mélangés à d'autres minéraux tels que la pyrite, la marcassite et la blende de zinc. Par conséquent, une grande partie du minerai de plomb est obtenue en tant que sous-produit d'autres mines de métaux, généralement du zinc ou de l'argent. Seule la moitié de tout le plomb utilisé chaque année provient de l'exploitation minière, car la moitié est récupérée grâce au recyclage, principalement des batteries automobiles.

Outre le minerai lui-même, seules quelques matières premières sont nécessaires au raffinage du plomb. Le processus de concentration du minerai nécessite de l'huile de pin, de l'alun, de la chaux et du xanthate. Du calcaire ou du minerai de fer est ajouté au minerai de plomb pendant le processus de torréfaction. Le coke, un distillat de charbon, est utilisé pour chauffer davantage le minerai.

Le processus de fabrication

Extraction du minerai

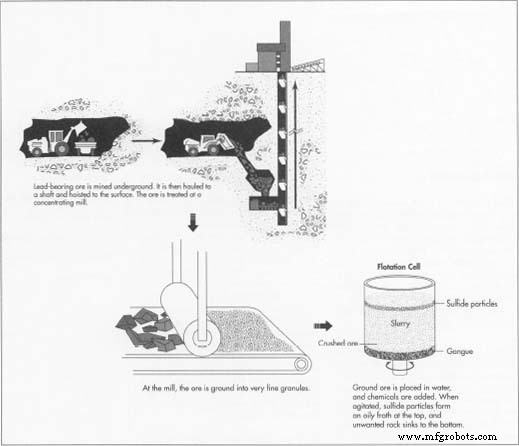

- 1 La première étape de la récupération du minerai de plomb consiste à l'exploiter sous terre. Les ouvriers utilisant de la machinerie lourde forent la roche à partir de tunnels profonds avec de la machinerie lourde ou la font exploser avec de la dynamite, laissant le minerai en morceaux. Ensuite, ils pelletent le minerai sur des chargeuses et des camions, et le transportent jusqu'à un puits. Le puits d'une grande mine peut se trouver à un mille ou plus du site de forage ou de dynamitage. Les mineurs déversent le minerai dans le puits et de là, il est hissé à la surface.

Concentration du minerai

- 2 Une fois le minerai extrait de la mine, il est traité dans une usine de concentration. Concentrer signifie retirer les stériles du plomb. Pour commencer, le minerai doit être concassé en très petits morceaux. Le minerai est broyé au broyeur, le laissant en particules d'un diamètre de 0,1 millimètre ou moins. Cela signifie que les granulés individuels sont plus fins que le sel de table. La texture ressemble à du sucre cristallisé.

Flottaison

- 3 Le principal minerai de plomb, la galène, est correctement connu sous le nom de sulfure de plomb, et le soufre constitue une partie substantielle du minéral. Le processus de flottation recueille les parties soufrées du minerai, qui contiennent également le métal précieux. Tout d'abord, le minerai finement broyé est dilué avec de l'eau puis versé dans un réservoir appelé cellule de flottation. Le mélange de minerai broyé et d'eau s'appelle du lisier. Un pour cent d'huile de pin ou un produit chimique similaire est ensuite ajouté à la suspension dans le réservoir. La cuve s'agite alors en secouant violemment le mélange. L'huile de pin attire les particules de sulfure. Ensuite, l'air est barboté à travers le mélange. Cela fait que les particules de sulfure forment une mousse huileuse au sommet du réservoir. Les stériles, appelés gangue, coulent au fond. Le processus de flottation est contrôlé au moyen d'analyseurs à rayons X. Un moniteur de flottation dans la salle de contrôle peut vérifier la teneur en métal de la suspension à l'aide de l'analyse aux rayons X. Ensuite, à l'aide d'un ordinateur, le moniteur peut ajuster la proportion de l'additif chimique pour optimiser la récupération du métal. D'autres produits chimiques sont également ajoutés à la cellule de flottation pour aider à concentrer les minéraux. L'alun et la chaux agglomèrent le métal ou rendent les particules plus grosses. Du xanthate est également ajouté à la suspension, afin d'aider les particules métalliques à flotter à la surface. À la fin du processus de flottation, le plomb a été séparé de la roche et d'autres minéraux, tels que le zinc et le cuivre, ont également été séparés.

Filtrage

- 4 Une fois le minerai concentré dans les cellules de flottation, il s'écoule vers un filtre qui élimine jusqu'à 90 % de l'eau. Le concentré à ce stade contient de 40 à 80 % de plomb, avec de grandes quantités d'autres impuretés, principalement du soufre et du zinc. Il est prêt à ce stade pour être expédié à la fonderie. La gangue, ou roche qui n'était pas minéralisée, doit être pompée hors du réservoir de flottation. Il peut être déversé dans un étang ressemblant à un lac naturel, et lorsque l'étang finit par se remplir, la terre peut être replantée.

Torréfaction du minerai

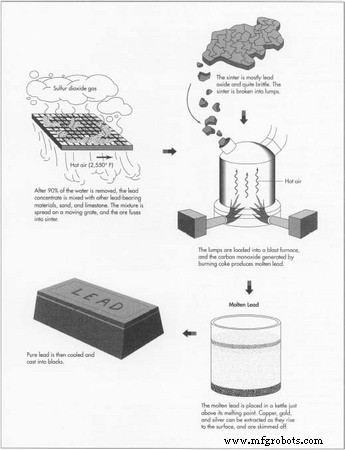

- 5 Le concentré de plomb fraîchement sorti du filtre doit être encore raffiné pour éliminer le soufre. Une fois le concentré déchargé dans ce qu'on appelle l'usine d'agglomération, il est mélangé avec d'autres matériaux contenant du plomb et avec du sable et du calcaire. Ensuite, le mélange est étalé sur une grille mobile. L'air qui a été chauffé à 2 550 °F (1 400 °C) souffle à travers la grille. Le coke est ajouté comme combustible et le soufre contenu dans le concentré de minerai se transforme en dioxyde de soufre gazeux. Ce dioxyde de soufre est un sous-produit important du processus de raffinage du plomb. Il est capturé dans une usine d'acide séparée et converti en acide sulfurique, qui a de nombreuses utilisations. Une fois que le minerai a été grillé de cette manière, il fusionne en un matériau cassant appelé frittage. L'aggloméré est principalement composé d'oxyde de plomb, mais il peut également contenir des oxydes de zinc, de fer et de silicium, un peu de chaux et de soufre. Au fur et à mesure que le frittage quitte la grille mobile, il est brisé en morceaux. Les morceaux sont ensuite chargés dans le haut fourneau.

Dynamitage

- 6 L'aggloméré tombe dans le haut du haut fourneau, avec le combustible de coke. Un souffle d'air traverse la partie inférieure du four, brûlant le coke. La combustion du coke génère une température d'environ 2 200 °F (1 200 °C) et produit du monoxyde de carbone. Le monoxyde de carbone réagit avec le plomb et d'autres oxydes métalliques, produisant du plomb fondu, des scories non métalliques et du dioxyde de carbone. Ensuite, le métal en fusion est aspiré dans des bouilloires ou des moules de décrassage.

Raffinage

- 7 Le plomb fondu tel qu'il sort du haut fourneau est pur à 95-99%. Il est appelé à ce stade lingots de base. Il doit être affiné davantage pour éliminer les impuretés, car le plomb commercial doit être pur à 99-99,999%. Pour raffiner le lingot, il est conservé dans le

à une température juste au-dessus de son point de fusion, environ 626°F (330°C). À cette température, le cuivre restant dans les lingots monte jusqu'au sommet de la bouilloire et forme une écume ou des crasses qui peuvent être écumées. L'or et l'argent peuvent être retirés du lingot en y ajoutant une petite quantité de zinc. L'or et l'argent se dissolvent plus facilement dans le zinc que dans le plomb, et lorsque le lingot est légèrement refroidi, une crasse de zinc monte à la surface, entraînant avec elle les autres métaux.

à une température juste au-dessus de son point de fusion, environ 626°F (330°C). À cette température, le cuivre restant dans les lingots monte jusqu'au sommet de la bouilloire et forme une écume ou des crasses qui peuvent être écumées. L'or et l'argent peuvent être retirés du lingot en y ajoutant une petite quantité de zinc. L'or et l'argent se dissolvent plus facilement dans le zinc que dans le plomb, et lorsque le lingot est légèrement refroidi, une crasse de zinc monte à la surface, entraînant avec elle les autres métaux.

Chiffrage

- 8 Lorsque le plomb a été suffisamment affiné, il est refroidi et coulé en blocs pouvant peser jusqu'à une tonne. C'est le produit fini. Des alliages de plomb peuvent également être produits à la fonderie. Dans ce cas, des métaux sont ajoutés au plomb fondu dans des proportions précises pour produire un matériau de plomb pour des utilisations industrielles spécifiques. Par exemple, le plomb couramment utilisé dans les batteries de voiture, ainsi que pour les tuyaux, les tôles, les gaines de câbles et les munitions, est allié à l'antimoine car cela augmente la résistance du métal.

Sous-produits/Déchets

Le raffinage du plomb produit plusieurs sous-produits. La gangue, ou stériles, s'accumule au fur et à mesure que le minerai se concentre. La plupart des minéraux ont été retirés de la roche, de sorte que ces déchets ne sont pas considérés par l'industrie comme un danger pour l'environnement. Il peut être pompé dans un étang d'élimination, qui ressemble à un lac naturel. L'acide sulfurique est le principal sous-produit du processus de fusion. Le dioxyde de soufre gazeux est libéré lorsque le minerai est grillé à l'usine d'agglomération. Pour protéger l'atmosphère, les vapeurs et fumées sont captées, et l'air libéré par l'usine est d'abord nettoyé. Le dioxyde de soufre est collecté dans une usine d'acide séparée et converti en acide sulfurique. La raffinerie peut vendre cet acide ainsi que son principal produit, le plomb lui-même.

La pollution de l'air peut également résulter du traitement du plomb. La fonderie a besoin d'une « maison à sacs », c'est-à-dire d'une installation distincte pour filtrer et aspirer les fumées afin que le plomb ne soit pas libéré dans l'atmosphère. Néanmoins, les particules de plomb atteignent l'atmosphère et aux États-Unis, les réglementations fédérales tentent de contrôler la quantité autorisée. La plupart des déchets solides produits par le processus de fusion sont une substance vitreuse dense appelée laitier. Celui-ci contient des traces de plomb ainsi que de zinc et de cuivre. Le laitier est plus toxique que la gangue, et il doit être stocké en toute sécurité et surveillé afin qu'il ne s'échappe pas dans l'environnement ou n'entre pas en contact avec les populations.

Le futur

Les nouveaux développements dans l'industrie du plomb semblent viser moins à améliorer le processus de fabrication qu'à trouver de nouvelles utilisations pour le plomb lui-même. Étant donné qu'une grande partie du plomb extrait et recyclé est vendue à l'industrie automobile pour les batteries, les producteurs de plomb sont très dépendants de la santé de l'industrie automobile. Mais les producteurs de plomb sont intéressés à trouver de nouvelles applications pour le plomb afin de leur donner plus de stabilité sur le marché.

Une nouvelle application récente pour le plomb est un stratifié plomb-fibre de verre. Les feuilles de plomb peuvent être stratifiées entre le gypse et la fibre de verre, formant un matériau de conduit supérieur qui aide à isoler le bruit. S'il est utilisé dans une unité de climatisation, par exemple, il atténue efficacement le vacarme de la machine. Un autre marché potentiel pour le plomb est celui du confinement des déchets nucléaires. Le stockage sûr des matières radioactives est une préoccupation croissante dans le monde. L'industrie du plomb recherche des bidons en titane avec une couche interne de plomb ou de plomb et de plastique, affirmant qu'une couche de plomb d'un pouce pourrait ajouter 880 ans à la durée de vie d'un conteneur correctement enterré. Et en se tournant vers les voitures du futur, des chercheurs aux États-Unis et dans plusieurs autres pays ont étudié des moyens d'améliorer la technologie des batteries au plomb afin d'alimenter les voitures électriques.

Processus de fabrication