Laminé décoratif en plastique

Contexte

Le plastique stratifié décoratif est un matériau de revêtement plat durable utilisé dans l'ameublement domestique et industriel. Il est plus connu sous le nom de marque Formica. Formica Corporation est le plus grand fabricant mondial de stratifiés plastiques. D'autres fabricants bien connus incluent Premark Corporation et DuPont.

Le stratifié décoratif est couramment utilisé pour recouvrir les comptoirs de cuisine, les dessus de table et les armoires en raison de sa résistance aux taches, aux rayures et à la chaleur. Les feuilles de stratifié sont composées de trois couches :la couche inférieure de papier brun enduit de résine phénolique, une deuxième couche de papier décorée du motif souhaité et une troisième couche de feuille transparente. Les deuxième et troisième couches sont revêtues de résine mélamine.

Historique

Le stratifié plastique a d'abord été utilisé comme matériau isolant pour les produits industriels. Son invention est attribuée à deux ingénieurs, Herbert A. Faber et Daniel J. O'Conor. Au début des années 1900, ces deux-là ont rejoint la société Westinghouse à Pittsburgh au sein d'une équipe de rêve de scientifiques travaillant sur les matériaux isolants et les résines stratifiées phénoliques. Les résines phénoliques stratifiées avaient été développées à cette époque par le chimiste belge Leo Baekeland. Baekeland a condensé du phénol et du formaldéhyde pour produire le premier plastique totalement synthétique, la bakélite. Le matériau était résistant à la chaleur, à l'eau, aux produits chimiques et au courant électrique, ayant ainsi les propriétés de remplacer le caoutchouc dur et la gomme laque pour l'isolation électrique. Les nombreuses expériences de Baekeland comprenaient l'imprégnation du papier avec de la résine de bakélite, puis sa compression dans des moules à haute pression et température dans un processus connu sous le nom de thermodurcissable. Les deux ingénieurs de Westinghouse ont travaillé dans la même veine. Ils ont commencé par imprégner des toiles épaisses avec de la résine bakélite et, en 1913, ils avaient déposé une demande de brevet pour une feuille de stratifié plate faite de bakélite et de papier. Faber a appelé le nouveau formica stratifié en plastique :"pour" (à la place de) "mica" (minéral utilisé comme matériau d'isolation électrique).

Faber et O'Conor ont quitté Westinghouse pour fonder leur propre entreprise en 1913, la Formica Insulating Company à Cincinnati, Ohio. La nouvelle société produisait des anneaux et des tubes de stratifié plastique à des fins d'isolation électrique, mais en 1914, Faber et O'Conor utilisaient une presse pour produire des feuilles de stratifié plates. Le stratifié était largement utilisé dans les postes de radio des navires commerciaux et des navires de guerre pour isoler les bobines, les tuners et d'autres pièces. Mais le stratifié plastique a rapidement été utilisé pour ses propriétés décoratives, car son caractère uniforme et impeccable était l'extérieur parfait de la radio. En 1921, le stratifié fabriqué par la Formica Insulating Company avait été intégré à la fabrication de radios domestiques ainsi que de radios de navires.

En 1927, Faber et O'Conor ont découvert qu'en ajoutant du papier décoratif via un processus d'impression lithographique, leurs stratifiés pouvaient être fabriqués avec des motifs simulant les grains de bois et le marbre. Au fur et à mesure que le stratifié est devenu plus coloré et décoratif, son marché s'est élargi. Le stratifié de faux marbre était populaire pour les fontaines à soda dans les années 1930, et un stratifié à grain de bois a été utilisé à la place de l'aluminium à l'intérieur des avions dans le  Les feuilles décoratives en plastique stratifié sont un mode de résines qui réagissent avec les aldéhydes pendant le processus de thermodurcissable. années 1940. Les améliorations de fabrication ont rapidement permis au stratifié de plastique de résister à la cigarette brûle et le matériau est devenu plus attrayant, coloré et durable, stimulant son utilisation par les fabricants de meubles de cuisine et de salle à manger.

Les feuilles décoratives en plastique stratifié sont un mode de résines qui réagissent avec les aldéhydes pendant le processus de thermodurcissable. années 1940. Les améliorations de fabrication ont rapidement permis au stratifié de plastique de résister à la cigarette brûle et le matériau est devenu plus attrayant, coloré et durable, stimulant son utilisation par les fabricants de meubles de cuisine et de salle à manger.

Matières premières

Les feuilles décoratives en plastique stratifié sont constituées de résines qui réagissent avec les aldéhydes pendant le processus de thermodurcissable. Les résines sont laminées sur des couches de papier kraft surmontées d'une feuille décorative. Le papier kraft est le même papier brun utilisé dans les sacs d'épicerie. Les premiers stratifiés plastiques étaient fabriqués avec de la résine phénolique, un polymère de formaldéhyde et de phénol. Les résines phénoliques ne produisent que des couleurs sombres. Dans les années 1930, une résine à base d'urée appelée mélamine a été développée qui a produit une surface claire. Dans le processus de fabrication moderne, les deux couches supérieures de papier sont imprégnées de résine mélamine et les couches inférieures utilisent du phénol.

Le processus de fabrication

Imprégnation du papier

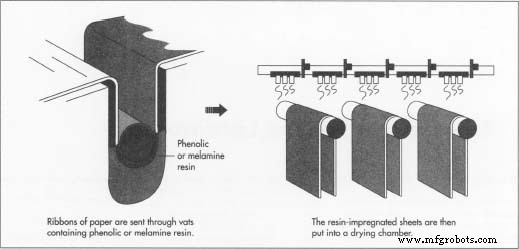

- 1 Le processus commence par tremper des bandes de papier dans de la résine. Les stratifiés décoratifs en plastique peuvent être fabriqués en différentes qualités ou épaisseurs, en fonction de l'utilisation prévue. Il peut y avoir de 7 à 18 couches de papier combinées dans la feuille finale. Les couches inférieures sont en papier kraft. Le papier se présente sous forme de rubans de différentes largeurs, généralement de trois, quatre ou cinq pieds. Le papier kraft est passé dans une « baignoire » ou une cuve contenant des résines phénoliques. Le papier de la couche supérieure de la feuille est translucide. Celui-ci est passé dans une cuve de résine mélaminée. La couche juste sous le dessus est la couche décorative. Il s'agit d'une feuille de papier imprimée avec la couleur ou le motif qui apparaîtra à travers la couche supérieure transparente pour le motif de surface souhaité. Cette feuille est également passée dans une cuve en mélamine.

Séchage

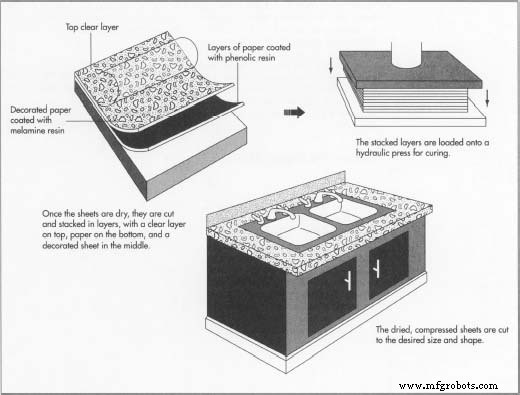

- 2 Les plaques imprégnées de résine sont ensuite placées dans une chambre de séchage. Ensuite, ils sont coupés et empilés en couches. La couche transparente et la couche décorative se trouvent sur le papier kraft.

Thermodurcissable

- 3 Les couches de papier sont ensuite chargées sur une presse hydraulique à plat pour le durcissement final. La presse comprime le sandwich de papier imbibé de résine à 1400 psi, tout en le chauffant à une température élevée. La chaleur catalyse une réaction dans les résines. Les molécules de phénol (ou mélamine) et de formaldéhyde

s'attachent les uns aux autres en alternance, libérant des molécules d'eau au cours du processus. Les résines s'écoulent ensemble puis durcissent. Le thermodurcissable convertit les feuilles de papier en une seule feuille laminée rigide. Cette feuille est sèche et insoluble, et elle ne peut pas être mise en forme ou moulée, même à haute température.

s'attachent les uns aux autres en alternance, libérant des molécules d'eau au cours du processus. Les résines s'écoulent ensemble puis durcissent. Le thermodurcissable convertit les feuilles de papier en une seule feuille laminée rigide. Cette feuille est sèche et insoluble, et elle ne peut pas être mise en forme ou moulée, même à haute température.

Finition

- 4 La feuille sèche est découpée à la taille et à la forme souhaitées. Il peut également être lié à un matériau de construction tel que le contreplaqué, le panneau de flocons, le panneau de fibres ou le métal.

Sous-produits/Déchets

Le processus de fabrication du stratifié plastique produit plusieurs sous-produits, dont certains sont considérés comme dangereux. Des émissions toxiques émanent des résines phénoliques pendant le processus de stratification, et les résines acryliques et les durcisseurs utilisés dans l'application de stratifiés plastiques sur les surfaces sont également considérés comme dangereux. Le stratifié en plastique décoratif lui-même n'est pas considéré comme un plastique « recyclable ». Cependant, au moins un grand fabricant a pris des mesures pour réduire les déchets et les émissions nocifs. En passant des résines phénoliques à base de solvant à des résines phénoliques à base d'eau, la quantité de toxines libérées pendant la stratification peut être réduite. De récents changements dans la composition de la mélamine ont également pratiquement éliminé les émissions d'alcool de ce type de résine. Les dispositifs de contrôle tels que les épurateurs à colonne garnie réduisent également les émissions de particules dans l'air.

Les résidus de papier et de stratifié générés au cours du processus de fabrication sont brûlés dans des chaudières électriques. Cela réduit la quantité de déchets envoyés aux décharges. Les pigments à base de métal utilisés dans les papiers décoratifs créent également un problème de déchets, car ils peuvent être dangereux. Le principal fabricant de stratifiés plastiques a pour cette raison réduit l'utilisation de ces pigments et prévoit d'éliminer totalement l'utilisation de pigments à base de métal à l'avenir. Bien que le stratifié utilisé ne soit pas recyclable, certaines entreprises ont rassemblé d'anciens stratifiés dans de nouveaux ensembles d'échantillons adaptés à la distribution.

Processus de fabrication

- 5 avantages de l'utilisation de charnières en plastique

- Conception de pièces moulées par injection, partie 5 :brouillon

- Poupée en plastique

- Qu'est-ce que le plastique ? FAQ

- Rapide dans les matières plastiques

- Meilleurs matériaux de moulage par injection plastique

- Moules d'injection plastique aluminium vs acier

- Machines de moulage par injection

- Comprendre le plastique renforcé de fibres