bardeau

Contexte

Les bardeaux de toiture sont fabriqués à partir de plusieurs types de matériaux. Les bardeaux de bois sont sciés à partir de cèdre rouge ou de pin. Les bardeaux modernes sont coupés à partir d'arbres de nouvelle croissance et doivent être traités avec des conservateurs chimiques pour les faire durer ainsi que les versions antérieures qui ont été coupées à partir d'arbres de vieille croissance. Ils doivent également être traités chimiquement pour obtenir un indice de résistance au feu comparable aux autres types de bardeaux; en fait, la cote la plus élevée ne peut être atteinte qu'en les installant sur une couche souterraine spéciale. Les bardeaux d'aluminium ont une longue durée de vie, bien qu'ils soient relativement chers. Les bardeaux d'asphalte couvrent environ 80% des maisons aux États-Unis. Leur popularité est due à leur poids relativement léger, leur coût relativement bas, leur facilité d'installation et leurs faibles besoins d'entretien.

Un bardeau d'asphalte typique est un rectangle d'environ 12-18 po (30-46 cm) de large et 36-40 po (91-102 cm) de long. Les styles populaires ont plusieurs découpes le long d'un bord pour former des onglets qui simulent des bardeaux individuels plus petits. Trois onglets sont communs, mais le nombre peut aller de deux à cinq. Certains styles sont conçus pour s'emboîter avec les bardeaux adjacents lors de l'installation, créant une surface plus résistante au vent.

Historique

L'asphalte est utilisé comme matériau de construction depuis des milliers d'années. Les Babyloniens antiques l'utilisaient comme mortier entre les briques d'argile et comme revêtement d'étanchéité dans les canaux. La toiture en rouleau, constituée de longues bandes de feutre enduit d'asphalte avec une couche de finition de pierre finement concassée, est fabriquée aux États-Unis depuis 1893. En 1903, Henry M. Reynolds a commencé à commercialiser des bardeaux d'asphalte qu'il a découpés dans des feuilles de toiture en rouleau. Dans les années 1920, ce matériau de toiture était devenu si populaire qu'il était vendu par le biais de catalogues de vente par correspondance. Dans les années 1950, le bardeau d'asphalte typique ressemblait beaucoup à ce qu'il est aujourd'hui, y compris les découpes formant des languettes.

Depuis la fin des années 1950, les fabricants ont cherché à développer des matériaux de base inorganiques comme alternatives au feutre organique traditionnel. Les bases inorganiques sont souhaitables car elles sont plus résistantes au feu qu'une base organique; de plus, ils absorbent moins d'asphalte pendant le processus de fabrication, de sorte que les bardeaux résultants pèsent moins. L'amiante a été utilisée dans les tapis de bardeaux jusqu'à ce que ses risques pour la santé soient bien connus. Les améliorations apportées aux tapis en fibre de verre en ont fait le matériau de base de bardeaux d'asphalte le plus populaire dans l'industrie depuis la fin des années 1970.

Matières premières

Les bardeaux d'asphalte sont parfois appelés bardeaux composites. Leur base est une base de feutre organique ou de fibre de verre. Les tapis en feutre organique sont fabriqués à partir de fibres de cellulose obtenues à partir de vieux papiers ou de bois recyclés. Ces fibres sont réduites en une pâte à base d'eau, formées en feuilles, séchées, coupées en bandes et enroulées sur des rouleaux. Les bardeaux plus minces, plus légers et plus résistants au feu sont fabriqués à base de fibre de verre. Dans un processus typique, la membrane en fibre de verre est fabriquée en coupant de fins filaments de verre et en les mélangeant avec de l'eau pour former une pâte, qui est transformée en une feuille. L'eau est ensuite aspirée hors de la pâte et un liant est appliqué sur le tapis. Après durcissement, le tapis est tranché aux largeurs appropriées et roulé.

Pour fabriquer des bardeaux, un rouleau de feutre organique ou de tapis de fibre de verre est monté et introduit dans un boucleur sec. Le matériau traverse une chambre de présaturation, puis passe dans un bac de saturation rempli d'asphalte chaud, qui enrobe les fibres. Si nécessaire, le matériau passe à travers la machine de bouclage humide.

Pour fabriquer des bardeaux, un rouleau de feutre organique ou de tapis de fibre de verre est monté et introduit dans un boucleur sec. Le matériau traverse une chambre de présaturation, puis passe dans un bac de saturation rempli d'asphalte chaud, qui enrobe les fibres. Si nécessaire, le matériau passe à travers la machine de bouclage humide.

L'asphalte, une substance hydrocarbonée très épaisse, peut être obtenu à partir de gisements naturels ou, plus communément, en tant que sous-produit du raffinage du pétrole brut. Avant d'être utilisé dans la fabrication de bardeaux, l'asphalte doit être oxydé par un procédé appelé soufflage. Cela se fait en faisant barboter de l'air à travers de l'asphalte chauffé auquel des catalyseurs appropriés ont été ajoutés, provoquant une réaction chimique. La forme résultante d'asphalte ramollit la bonne quantité aux bonnes températures pour faire de bons bardeaux. Pour transformer davantage l'asphalte soufflé en un matériau de revêtement approprié, un stabilisant minéral tel que des cendres volantes ou du calcaire finement broyé est ajouté. Cela rend le matériau plus durable et plus résistant au feu et aux intempéries.

Diverses couleurs de granulés minéraux recouverts de céramique sont utilisées comme couche de finition sur les bardeaux pour les protéger des rayons ultraviolets du soleil, augmenter leur résistance au feu et ajouter une finition attrayante. Les granulés peuvent être de petites roches ou des particules de laitier (un sous-produit de la fusion du minerai). Les bardeaux conçus pour être utilisés dans des endroits humides peuvent inclure des granules contenant du cuivre dans la couche de finition pour empêcher la croissance d'algues sur le toit. La surface arrière des bardeaux est recouverte de sable, de talc ou de fines particules de mica pour empêcher les bardeaux de coller ensemble pendant le stockage.

Des bandes ou des points d'adhésif thermoplastique sont appliqués sur la plupart des bardeaux au cours du processus de fabrication. Une fois installés sur un toit, les bardeaux sont chauffés par le soleil et cet adhésif est activé pour lier les bardeaux qui se chevauchent ensemble pour une résistance accrue au vent.

Le processus de fabrication

Les bardeaux d'asphalte sont produits en faisant passer le matériau de base dans une machine qui ajoute successivement les autres composants. La même machine peut être utilisée pour fabriquer des bardeaux ou des toitures en rouleau.

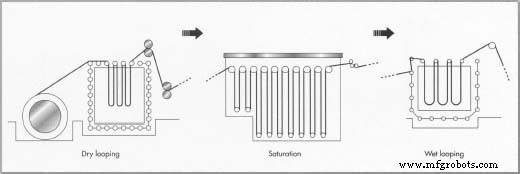

Boucle sèche

- 1 Un rouleau géant [6 pi (1,83 m) de diamètre] de feutre organique ou de tapis de fibre de verre est monté et introduit dans la machine à toiture. Le matériau de base passe d'abord dans un boucleur sec. Le tapis est accumulé en accordéon dans ce réservoir, de sorte que la machine puisse continuer à fonctionner lorsque le rouleau d'alimentation est épuisé et qu'un nouveau est monté.

Saturation

- 2 Le matériau de base passe à travers une chambre de présaturation, où il est aspergé d'un côté avec de l'asphalte chaud pour chasser toute humidité qui pourrait être présente. Il passe ensuite dans un bac de saturation rempli d'asphalte chaud. Le trempage dans l'asphalte recouvre les fibres du tapis et comble les vides entre elles.

Boucle humide

- 3 Le tapis est à nouveau formé en plis en accordéon. Pendant que le revêtement d'asphalte sur le tapis refroidit, il est attiré dans le feutre, créant un degré de saturation encore plus important.

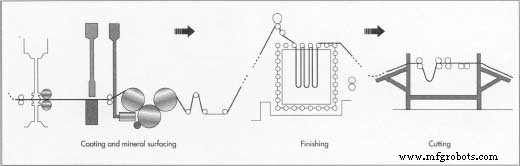

Revêtement

- 4 L'asphalte de revêtement, qui a été stabilisé avec des minéraux en poudre, est appliqué sur les deux surfaces du tapis. Le tapis passe

Le tapis passe entre une paire de rouleaux de revêtement d'asphalte. Ensuite, un revêtement de fines particules minérales est appliqué sur la surface arrière du tapis, qui passe ensuite à travers une série de rouleaux qui incrustent les particules de revêtement dans l'asphalte et refroidissent le matériau. Les bardeaux sont finis en les refroidissant et en les coupant sur mesure. entre une paire de rouleaux d'enrobage, qui sont séparés par une distance appropriée pour garantir que la quantité désirée d'asphalte d'enrobage est appliquée sur le tapis. Cette étape peut être suffisante pour enrober les filaments de fibre de verre et combler les vides entre eux; dans ce cas, les étapes de saturation et de boucle humide peuvent être contournées.

Le tapis passe entre une paire de rouleaux de revêtement d'asphalte. Ensuite, un revêtement de fines particules minérales est appliqué sur la surface arrière du tapis, qui passe ensuite à travers une série de rouleaux qui incrustent les particules de revêtement dans l'asphalte et refroidissent le matériau. Les bardeaux sont finis en les refroidissant et en les coupant sur mesure. entre une paire de rouleaux d'enrobage, qui sont séparés par une distance appropriée pour garantir que la quantité désirée d'asphalte d'enrobage est appliquée sur le tapis. Cette étape peut être suffisante pour enrober les filaments de fibre de verre et combler les vides entre eux; dans ce cas, les étapes de saturation et de boucle humide peuvent être contournées.

Revêtement minéral

- 5 Des granulés de minéraux revêtus de céramique de la couleur souhaitée sont appliqués sur la surface supérieure du tapis revêtu d'asphalte. Un revêtement de fines particules d'un minéral, tel que le talc ou le mica, est appliqué sur la surface arrière du tapis. La feuille de mat traité passe ensuite à travers une série de rouleaux qui enrobent les particules de revêtement dans l'asphalte et refroidissent le matériau.

Finition

- 6 La bande de matériau de couverture est accumulée, en accordéon, sur un boucleur de refroidissement pour terminer le refroidissement.

Découpe

- 7 La feuille de matériau de bardeau fini passe ensuite dans une machine de découpe, où elle est coupée du côté arrière dans la taille et la forme souhaitées. La machine sépare les bardeaux et les empile en paquets. Les paquets contiennent généralement suffisamment de bardeaux pour couvrir de 25 à 35 pi² (7,62 à 10,67 m²).

Emballage

- 8 Les paquets de bardeaux sont transférés vers un équipement qui les enveloppe et appose les étiquettes.

Contrôle qualité

Le contrôle de la qualité commence lors de la fabrication du matériau de base. Non seulement le matériau doit-il bien fonctionner dans le produit final, mais il doit également avoir une résistance à la traction (traction) et à la déchirure suffisante pour résister au processus de fabrication des bardeaux. En plus de ces caractéristiques de résistance, les tapis organiques sont surveillés en permanence pour garantir une teneur en humidité et une capacité d'absorption appropriées. Les tapis en fibre de verre sont surveillés pour une distribution appropriée des fibres et un poids uniforme.

Lors de la fabrication des bardeaux eux-mêmes, de nombreuses caractéristiques sont surveillées, notamment l'uniformité et l'épaisseur du revêtement d'asphalte. L'application des revêtements minéraux est surveillée pour une distribution uniforme et une intégration correcte des particules. Les inspections des bardeaux finis vérifient le poids, le nombre, la taille et la couleur appropriés du produit.

En plus de leurs propres mesures de contrôle de la qualité, les fabricants de bardeaux peuvent également inviter des laboratoires d'essais tiers indépendants dans leurs usines et leur envoyer des échantillons de produits. Ces laboratoires d'essais vérifient la conformité du produit aux évaluations définies par Underwriters Laboratories (UL) et l'American Society for Testing Materials (ASTM). Ces cotes indiquent que le produit répond aux normes spécifiées de résistance au feu et à d'autres caractéristiques de performance telles que la résistance et la résistance au vent.

Sous-produits/Déchets

Les déchets enrobés d'asphalte provenant du processus de fabrication comprennent des fragments de bardeaux et des déchets générés par la coupe des languettes sur les bardeaux. Dans certains cas, ces déchets sont vendus pour être utilisés dans la fabrication de revêtements en asphalte pour les routes. Par exemple, l'État de Caroline du Nord a autorisé l'utilisation de ce matériau dans les revêtements en asphalte depuis 1995 et n'a rencontré aucun problème avec la fabrication ou la mise en place du matériau de pavage. Cependant, en raison des coûts d'expédition, cette option peut ne pas être pratique à moins qu'une usine de traitement d'asphalte de pavage soit située relativement près de l'usine de bardeaux.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Guide du marquage laser

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Électropolissage contre passivation

- Qu'est-ce que la passivation de l'acier inoxydable ?