Bois

Contexte

Le bois d'œuvre est un terme générique qui s'applique à diverses longueurs de bois utilisées comme matériaux de construction. Les morceaux de bois sont coupés dans le sens de la longueur des troncs d'arbres et se caractérisent par des sections transversales généralement rectangulaires ou carrées, par opposition aux poteaux ou aux pilotis, qui ont des sections transversales rondes.

L'utilisation du bois comme matériau de construction est antérieure à l'histoire écrite. La première preuve de construction en bois provient d'un site près de Nice, en France, où une série de trous de poteaux semble indiquer qu'une hutte de 6 m de large sur 15 m de long a été construite il y a 400 000 ans à l'aide de poteaux en bois. pour le soutien. La plus ancienne construction en bois intacte se trouve dans le nord-ouest de l'Allemagne et a été construite il y a environ 7 300 ans. Vers 500

En Amérique du Nord, les colons européens ont trouvé de vastes forêts d'arbres, et le bois est devenu le principal matériau de construction. La scie circulaire, qui avait été développée en Angleterre, a été introduite aux États-Unis en 1814 et a été largement utilisée dans les scieries. Une scie à ruban à grande échelle a été développée et brevetée par Jacob R. Hoffman en 1869 et a remplacé la scie circulaire pour de nombreuses opérations de scierie.

Le bois d'œuvre produit dans les premières scieries avait des dimensions variables selon la commande spécifique du client ou la pratique standard de l'usine. Aujourd'hui, les pièces de bois utilisées dans la construction ont des dimensions standard et sont divisées en trois catégories, selon l'épaisseur de la pièce. Le bois d'œuvre dont l'épaisseur nominale est inférieure à 2 po (5 cm) est classé comme planches. Ceux dont l'épaisseur nominale est de 2 pouces (5 cm) mais inférieure à 5 pouces (13 cm) sont classés comme dimension. Ceux dont l'épaisseur nominale est de 5 po (12,5 cm) et plus sont classés comme bois de construction. Les largeurs nominales de ces pièces varient de 2 à 16 po (5 à 40 cm) par incréments de 1 po (2,5 cm). La plupart des pièces de bois brut sont séchées puis finies ou surfacées en les passant dans une raboteuse pour lisser les quatre côtés. Par conséquent, les dimensions réelles sont inférieures aux dimensions nominales. Par exemple, un morceau standard de bois de construction séché et surfacé de deux par quatre mesure en fait 1,5 po (3,8 cm) sur 3,5 po (8,9 cm).

Les morceaux de bois qui ne sont pas seulement surfacés, mais également usinés pour produire une forme de section transversale spécifique sont classés comme bois travaillé ou bois à motif. Les moulures décoratives, les revêtements de sol à rainures et languettes et les parements à feuillure sont des exemples de bois à motif.

Aujourd'hui, la transformation des produits du bois est une industrie mondiale d'un milliard de dollars. Elle produit non seulement du bois de construction, mais aussi du contreplaqué, des panneaux de fibres, papier, carton, térébenthine, colophane, textiles et une grande variété de produits chimiques industriels.

Matières premières

Les arbres à partir desquels le bois est produit sont classés comme feuillus ou résineux. Bien que les bois de nombreux feuillus soient durs et que les bois de nombreux résineux soient tendres, ce n'est pas la caractéristique déterminante. La plupart des feuillus ont des feuilles,  Lors de l'abattage, les arbres sont abattus à la tronçonneuse et les branches sont enlevées. À l'usine, les grumes sont écorcées et coupées en tronçons ou coupées à une longueur prédéterminée. Ensuite, ils passent à la scie à ruban pour un traitement ultérieur. qu'ils perdent en hiver. Les feuillus comprennent les chênes, les érables, les noyers, les cerisiers et les bouleaux, mais ils comprennent également le balsa, qui possède l'un des bois les plus doux et les plus légers. Les résineux, en revanche, ont des aiguilles au lieu de feuilles. Ils ne perdent pas leurs aiguilles en hiver, mais restent verts toute l'année et sont parfois appelés conifères. Les résineux comprennent les pins, les sapins, les pruches, les épinettes et les séquoias.

Lors de l'abattage, les arbres sont abattus à la tronçonneuse et les branches sont enlevées. À l'usine, les grumes sont écorcées et coupées en tronçons ou coupées à une longueur prédéterminée. Ensuite, ils passent à la scie à ruban pour un traitement ultérieur. qu'ils perdent en hiver. Les feuillus comprennent les chênes, les érables, les noyers, les cerisiers et les bouleaux, mais ils comprennent également le balsa, qui possède l'un des bois les plus doux et les plus légers. Les résineux, en revanche, ont des aiguilles au lieu de feuilles. Ils ne perdent pas leurs aiguilles en hiver, mais restent verts toute l'année et sont parfois appelés conifères. Les résineux comprennent les pins, les sapins, les pruches, les épinettes et les séquoias.

Les feuillus sont généralement plus chers que les résineux et sont utilisés pour les revêtements de sol, les armoires, les lambris, les portes et les boiseries. Ils sont également largement utilisés pour fabriquer des meubles. Les bois durs sont disponibles dans des longueurs de 4 à 16 pi (1,2 à 4,8 m). Les bois résineux sont utilisés pour les poteaux muraux, les solives, les planches, les chevrons, les poutres, les limons, les poteaux, les terrasses, les revêtements, les sous-planchers et les coffrages à béton. Ils sont disponibles dans des longueurs de 4 à 24 pieds (1,2 à 7,3 m).

Les morceaux de bois de feuillus et de résineux sont classés en fonction du nombre et de la taille des défauts du bois. Les défauts comprennent les nœuds, les trous, les poches de pitch, les fentes et les pièces manquantes sur les bords ou les coins, appelés flaches. Ces défauts affectent principalement l'apparence, mais peuvent également affecter la résistance de la pièce. Les grades supérieurs sont appelés grades sélectionnés. Les feuillus peuvent également être classés comme premiers ou seconds, qui sont encore plus élevés que ceux sélectionnés. Ces qualités ont très peu de défauts et sont utilisées pour les boiseries de finition, de moulure et de finition où l'apparence est importante. Plus la note est élevée, moins il y a de défauts. Les grades inférieurs sont appelés grades communs et sont utilisés pour la construction générale où le bois sera couvert ou où les défauts ne seront pas répréhensibles. Les grades communs sont désignés par ordre décroissant de qualité par un nombre tel que #1 commun, #2 commun, et ainsi de suite. Les morceaux de bois d'œuvre résineux de qualité commune peuvent également être désignés par un nom équivalent, tel que marchand sélectionné, construction, etc. Le bois destiné à des usages autres que la construction, comme les caisses ou les échelles, reçoit d'autres désignations de classement.

Le processus de fabrication

Aux États-Unis, la plupart des arbres destinés à être coupés en bois sont cultivés dans des forêts gérées appartenant à la société forestière ou louées par le gouvernement. Une fois que les arbres ont atteint une taille appropriée, ils sont abattus et transportés vers une scierie où ils sont coupés en différentes tailles de bois.

Voici une séquence typique d'opérations pour transformer des arbres en bois d'œuvre.

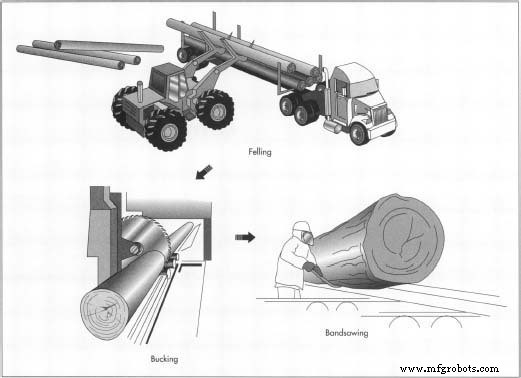

Abattage

- 1 Les arbres sélectionnés dans une zone sont inspectés visuellement et marqués comme étant prêts à être abattus ou abattus. Si une route n'existe pas déjà dans la région, une est coupée et nivelée à l'aide de bulldozers. Si l'on s'attend à ce que les opérations se prolongent pendant la saison des pluies, la route peut être recouverte de gravier et des ponceaux peuvent être installés en travers des cours d'eau pour éviter les lessivages.

- 2 La plupart des coupes d'arbres se font avec des tronçonneuses à essence. Deux coupes sont faites près de la base, une de chaque côté, pour contrôler la direction dans laquelle l'arbre va tomber. Une fois l'arbre abattu, les branches sont coupées avec des scies à chaîne et l'arbre est coupé en longueurs pratiques pour le transport.

- 3 Si le terrain est relativement plat, des tracteurs à moteur diesel, appelés débardeurs, sont utilisés pour traîner les sections d'arbres abattus vers une zone dégagée pour le chargement. Si le terrain est escarpé, un yarder automoteur est utilisé. Le triage a une tour hydraulique télescopique qui peut être élevée à une hauteur de 110 pi (33,5 m). Des haubans soutiennent la tour et des câbles partent du haut de la tour et descendent les pentes abruptes pour récupérer les arbres abattus. Les sections d'arbres, ou grumes, sont ensuite chargées sur des camions à l'aide de chargeuses à grumes sur roues.

- 4 Les camions descendent la route nivelée et empruntent les routes publiques en direction de la scierie. Une fois à l'usine, des déchargeurs mobiles géants saisissent la totalité du chargement du camion en une seule bouchée et l'empilent en longues piles, appelées ponts à billes. Les ponts sont périodiquement aspergés d'eau pour empêcher le bois de se dessécher et de rétrécir.

Ecorcage et tronçonnage

- 5 Les grumes sont ramassées sur le pont à grumes avec des chargeurs à pneus en caoutchouc et sont placées sur un convoyeur à chaîne qui les amène dans l'usine. Dans certains cas, l'écorce externe de la bûche est enlevée, soit avec des meules à dents pointues, soit avec un jet d'eau à haute pression, tandis que la bûche tourne lentement autour de son axe long. L'écorce enlevée est pulvérisée et peut être utilisée comme combustible pour les fourneaux du moulin ou peut être vendue comme paillis décoratif pour le jardin.

- 6 Les grumes sont transportées dans le broyeur sur le convoyeur à chaîne, où elles s'arrêtent momentanément lorsqu'une énorme scie circulaire les coupe en longueurs prédéterminées. Ce processus est appelé tronçonnage, et la scie est appelée scie tronçonneuse.

Headrig sciant de grosses grumes

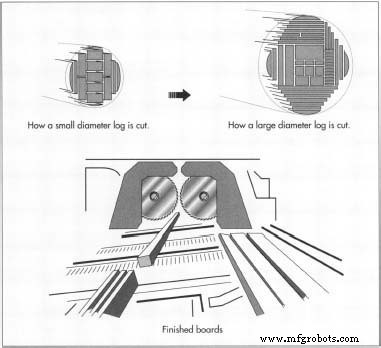

- 7 Si la bûche a un diamètre supérieur à 2-3 pi (0,6-0,9 m), elle est basculée du convoyeur et fixée sur un chariot mobile qui glisse dans le sens de la longueur sur un ensemble de rails. Le chariot peut positionner la bûche transversalement par rapport aux rails et peut également faire pivoter la bûche de 90 ou 180 degrés sur sa longueur. Des capteurs optiques scannent la bille et déterminent son diamètre à chaque extrémité, sa longueur et les défauts visibles. Sur la base de ces informations, un ordinateur calcule ensuite un modèle de coupe suggéré pour maximiser le nombre de pièces de bois pouvant être obtenues à partir de la bûche.

- 8 Le scieur de tête est assis dans une cabine fermée à côté d'une grande scie à ruban verticale appelée scie de tête. Il passe en revue le modèle de coupe suggéré affiché sur un écran de télévision, mais s'appuie davantage sur son expérience pour effectuer la série de coupes. La bûche est alimentée dans le sens de la longueur à travers la scie à ruban verticale. La première coupe est effectuée le long du côté le plus proche de l'opérateur et enlève un morceau de bois appelé dalle. La surface extérieure de la dalle a la courbure du tronc d'arbre d'origine, et cette pièce est généralement jetée et broyée en copeaux pour être utilisé dans la pâte à papier.

- 9 Le chariot est remis dans sa position d'origine, et la bûche est déplacée latéralement

Selon la taille de la bûche, elle peut être coupée de différentes manières pour optimiser la taille et le nombre de planches résultantes . Une fois les planches coupées, elles sont séchées et rabotées. ou tourné pour faire des coupes ultérieures. Le scieur de tête doit constamment examiner la bille pour déceler les défauts internes et modifier le schéma de coupe en conséquence à mesure que chaque coupe successive ouvre davantage la bille. En général, les pièces plus minces destinées à être transformées en planches sont coupées dans la partie extérieure de la bûche où il y a moins de nœuds. Les pièces plus épaisses pour le bois de dimension sont ensuite coupées, tandis que le centre de la bûche donne du stock pour les pièces de bois lourd.

Selon la taille de la bûche, elle peut être coupée de différentes manières pour optimiser la taille et le nombre de planches résultantes . Une fois les planches coupées, elles sont séchées et rabotées. ou tourné pour faire des coupes ultérieures. Le scieur de tête doit constamment examiner la bille pour déceler les défauts internes et modifier le schéma de coupe en conséquence à mesure que chaque coupe successive ouvre davantage la bille. En général, les pièces plus minces destinées à être transformées en planches sont coupées dans la partie extérieure de la bûche où il y a moins de nœuds. Les pièces plus épaisses pour le bois de dimension sont ensuite coupées, tandis que le centre de la bûche donne du stock pour les pièces de bois lourd.

Sciage à ruban de petites bûches

- 10 Les bûches de plus petit diamètre sont acheminées à travers une série de scies à ruban qui les coupent en morceaux d'une épaisseur nominale de 1 po (2,5 cm), 2 po (5 cm) ou 4 po (10 cm) en un seul passage.

Re-sciage

- 11 Les gros morceaux coupés de la scie principale, appelés équarris, sont posés à plat et déplacés par un convoyeur à chaîne vers des scies à ruban à lames multiples, où ils sont coupés aux largeurs requises et les bords extérieurs sont coupés à l'équerre. Les morceaux qui ont été coupés dans des bûches plus petites peuvent également passer à travers des scies à ruban à lames multiples pour les couper à la largeur. Si les morceaux sont suffisamment petits pour ne pas avoir besoin d'être coupés davantage, ils peuvent passer à travers une déchiqueteuse, qui rectifie les bords inégaux d'équerre.

Séchage ou assaisonnement

- 12 Les morceaux de bois coupés et parés sont ensuite déplacés vers une zone pour être séchés ou « assaisonnés ». Cela est nécessaire pour éviter la pourriture et pour permettre au bois de rétrécir en séchant. Les bois, en raison de leurs grandes dimensions, sont difficiles à sécher complètement et sont généralement vendus humides, ou « verts ». Les autres bois peuvent être séchés à l'air ou au four, selon la teneur en humidité requise de la pièce finie. Le bois séché à l'air est empilé dans une zone couverte avec des entretoises entre chaque pièce pour permettre à l'air de circuler. Les bois séchés à l'air contiennent généralement environ 20 % d'humidité. Le bois séché au four est empilé dans un espace clos, tandis que de l'air chauffé à 110-180°F (44-82°C) circule à travers la pile. Les bois séchés au four contiennent généralement moins de 15 % d'humidité et sont souvent spécifiés pour les sols intérieurs, les moulures et les portes où un rétrécissement minimal est requis.

Rabotage

- 13 Les morceaux de bois séchés passent dans des raboteuses, où des têtes de coupe rotatives coupent les morceaux à leurs dimensions finales, lissent les quatre surfaces et arrondissent les bords.

Estampage et banderolage

- 14 Chaque pièce de bois est inspectée visuellement ou mécaniquement et classée selon le nombre de défauts présents. Le grade est estampé sur chaque pièce, ainsi que des informations sur la teneur en humidité et un numéro d'identification de l'usine. Le bois est ensuite empaqueté selon le type de bois, la qualité et la teneur en humidité, et le paquet est fixé avec des bandes d'acier. Le paquet est chargé sur un camion ou un train et expédié à une cour à bois pour revente aux clients.

Contrôle qualité

Il y a très peu de morceaux de bois parfait. Même si un grand soin est pris pour éviter ou minimiser les défauts lors du sciage du bois aux dimensions requises, il y a presque toujours des défauts présents. Le nombre et l'emplacement de ces défauts déterminent la qualité du bois, et l'acheteur doit choisir la qualité qui convient à chaque application spécifique.

Le futur

À mesure que le nombre d'arbres plus âgés disponibles pour l'exploitation forestière diminue, la capacité de l'industrie du bois à couper sélectivement des morceaux de bois aux dimensions nécessaires à la construction diminue. Bon nombre des arbres abattus aujourd'hui sont des arbres de deuxième ou de troisième génération qui sont plus jeunes et de plus petit diamètre que les arbres anciens d'origine. Ces jeunes arbres contiennent également un pourcentage plus élevé de bois juvénile, qui est moins stable dimensionnellement que le bois plus âgé.

Pour contrer cette tendance, l'industrie du bois d'œuvre démonte littéralement des arbres et les réassemble pour fabriquer les tailles, les résistances et la stabilité nécessaires à la construction. En fait, ils le font depuis des décennies sous forme de contreplaqué et de poutres lamellées-collées, et certains des nouveaux produits utilisent une technologie similaire.

L'un des nouveaux produits de bois d'œuvre manufacturé est appelé bois à brins parallèles. Cela commence un peu comme du contreplaqué avec un mince placage de bois décollé d'une bûche. Le placage passe sous un scanner à fibre optique qui repère les défauts et les découpe, un peu comme un emporte-pièce automatisé. Le placage est ensuite séché et coupé en bandes de 0,5 po (1,3 cm) de large. Les bandes sont introduites dans une extrémité d'une machine, qui les enduit d'une colle à base de résine phénolique et les empile côte à côte et bout à bout pour former une poutre solide de 12 po sur 17 po (30 cm sur 43 cm). en bois. Le faisceau est zappé avec 400 000 watts d'énergie micro-ondes, ce qui durcit la colle presque instantanément. Lorsque la poutre sort de l'autre extrémité de la machine, elle est coupée en longueurs de 18,3 m (60 pi). Il est ensuite encore coupé en différentes tailles de bois et poncé en douceur. Les pièces résultantes sont nettement plus solides et plus stables dimensionnellement que le bois naturel, tout en étant suffisamment attrayantes pour être utilisées pour les poutres apparentes et d'autres applications visibles.

Processus de fabrication