Latex

Contexte

Un latex est une suspension colloïdale de très petites particules de polymère dans l'eau et est utilisé pour fabriquer du caoutchouc.

Naturel

Les produits trempés (articles médicaux et chirurgicaux, gants ménagers et industriels, bottes et ballons) utilisent plus de la moitié de tout le latex naturel consommé aux États-Unis. L'industrie des adhésifs est le deuxième plus grand utilisateur de latex naturel dans des produits tels que les chaussures, les enveloppes, les étiquettes et les rubans autocollants.

Le latex naturel à haute teneur en solides est également utilisé pour la fabrication de moules pour la coulée de plâtre, de ciment, de cire, de métaux à basse température et d'articles en polyester à tirage limité. Le latex naturel a la capacité de se rétracter autour de l'objet à reproduire, de sorte que le moindre détail sera reproduit dans le moulage. Le latex est même utilisé pour aider à stabiliser les sols désertiques afin de les rendre aptes à des usages agricoles.

Le latex naturel est produit à partir de Hevea brasilienesis hévéa et est le fluide protecteur contenu sous l'écorce. C'est un liquide blanc trouble, semblable en apparence au lait de vache. Il est collecté en coupant une fine bande d'écorce de l'arbre et en laissant le latex exsuder dans un récipient collecteur pendant plusieurs heures.

Les hévéas mûrissent entre cinq et sept ans et peuvent être entaillés jusqu'à 30 ans. Les rendements en caoutchouc varient autour d'une tonne par acre (2,5 tonnes par ha) dans les grandes plantations, mais des rendements quatre fois supérieurs sont théoriquement possibles. Les arbres sont souvent mis au repos pendant une période après une forte saignée.

Le latex naturel était autrefois produit commercialement en Amazonie en grande quantité. Ces derniers temps, la production de latex naturel s'est déplacée vers la Malaisie, l'Indonésie et d'autres régions d'Extrême-Orient. Plus de 90 % de la production mondiale totale de caoutchouc naturel provient désormais d'Asie, dont plus de la moitié provient de ces pays. Les autres principaux producteurs asiatiques sont la Thaïlande, l'Inde et le Sri Lanka. La Chine et les Philippines ont également augmenté considérablement leur production de caoutchouc.

Synthétique

La plupart des caoutchoucs synthétiques sont créés à partir de deux matériaux, le styrène et le butadiène. Les deux sont actuellement obtenus à partir du pétrole. Plus d'un milliard de livres (454 000 000 kg) de ce type de caoutchouc ont été fabriqués aux États-Unis en 1992. D'autres caoutchoucs synthétiques sont fabriqués à partir de matériaux spéciaux pour des applications résistantes aux produits chimiques et à la température.

Les pneus représentent 60 à 70 % de tout le caoutchouc naturel et synthétique utilisé. Les autres produits contenant du caoutchouc comprennent les chaussures, les bandes transporteuses industrielles, les courroies de ventilateur de voiture, les tuyaux, les revêtements de sol et les câbles. Les produits tels que les gants ou les contraceptifs sont fabriqués directement à partir de latex de caoutchouc. Les peintures au latex sont essentiellement une solution de pigment coloré et de latex de caoutchouc. La mousse de latex est fabriquée en battant de l'air dans le latex avant de le coaguler.

Historique

Les Indiens d'Amérique centrale et d'Amérique du Sud utilisaient le caoutchouc dès le XIe siècle pour enduire des tissus ou pour en faire des boules, mais ce n'est que lorsque le scientifique français Charles de la Condamine a visité l'Amérique du Sud au cours de  les années 1700 que les premiers échantillons ont été renvoyés en Europe. Le caoutchouc a reçu son nom anglais actuel du chimiste britannique Joseph Priestley vers 1770. La première utilisation moderne du caoutchouc a été découverte en 1818 par un étudiant en médecine britannique du nom de James Syme. Il l'utilisa pour imperméabiliser les toiles afin de confectionner les premiers imperméables, procédé breveté en 1823 par Charles Macintosh. Thomas Hancock a conçu des méthodes pour travailler mécaniquement le caoutchouc afin qu'il puisse être façonné, et il a construit la première usine de caoutchouc d'Angleterre en 1820. Également au cours de cette période, Michael Faraday a découvert que le caoutchouc naturel est composé d'unités d'un composé chimique appelé isoprène.

les années 1700 que les premiers échantillons ont été renvoyés en Europe. Le caoutchouc a reçu son nom anglais actuel du chimiste britannique Joseph Priestley vers 1770. La première utilisation moderne du caoutchouc a été découverte en 1818 par un étudiant en médecine britannique du nom de James Syme. Il l'utilisa pour imperméabiliser les toiles afin de confectionner les premiers imperméables, procédé breveté en 1823 par Charles Macintosh. Thomas Hancock a conçu des méthodes pour travailler mécaniquement le caoutchouc afin qu'il puisse être façonné, et il a construit la première usine de caoutchouc d'Angleterre en 1820. Également au cours de cette période, Michael Faraday a découvert que le caoutchouc naturel est composé d'unités d'un composé chimique appelé isoprène.

Au milieu du XIXe siècle, Charles Goodyear a découvert la vulcanisation, un processus qui conserve l'élasticité du caoutchouc sous les changements de température. Ce processus chauffe le caoutchouc avec du soufre, ce qui provoque une réticulation, diminuant l'adhésivité du caoutchouc et sa sensibilité à la chaleur et au froid.

En 1882, John Boyd Dunlop d'Irlande a obtenu un brevet pour son pneumatique. Alors que la demande de pneus commençait à épuiser les réserves de caoutchouc naturel, les Britanniques ont cultivé d'énormes plantations de caoutchouc à Singapour, en Malaisie et à Ceylan (Sri Lanka). Les graines ont été prélevées au Brésil et ont d'abord germé en Angleterre, puis expédiées vers ces pays. Aujourd'hui, tout le caoutchouc naturel produit en Asie provient d'arbres descendants des graines brésiliennes.

Au début des années 1900, divers pays ont cherché des moyens d'améliorer les composés de caoutchouc et de développer des matériaux synthétiques. En 1910, on a découvert que le sodium catalyse la polymérisation. Lorsque les Allemands ont été coupés des approvisionnements en caoutchouc naturel pendant la Première Guerre mondiale, ils ont utilisé cette découverte pour fabriquer environ 2 500 tonnes (2 540 tonnes métriques) de caoutchouc à base de diméthylbutadiène.

Pendant la Seconde Guerre mondiale, les Japonais ont pris le contrôle des principales sources de caoutchouc naturel en Asie. En réponse, l'industrie du caoutchouc synthétique des États-Unis a augmenté sa production de 10 000 %, passant de 7 967 tonnes (8 130 tonnes métriques) en 1941 à plus de 984 000 tonnes (1 million de tonnes métriques) en 1944. Après la guerre, d'autres pays ont développé leurs propres usines de caoutchouc synthétique pour éviter d'avoir à dépendre des fournitures de caoutchouc à l'étranger.

Les améliorations du caoutchouc synthétique se sont poursuivies et, en outre, des arbres hybrides à plus haut rendement ont été développés qui produisent deux fois plus de latex naturel que les arbres conventionnels. En 1971, un stimulant des arbres a été développé qui a entraîné une augmentation moyenne de 30 % de la production de latex sans aucun dommage apparent pour les arbres.

Matières premières

La composition de la sève de latex se compose de 30 à 40 % de particules de caoutchouc, de 55 à 65 % d'eau et de petites quantités de protéines, de glycosides de stérol, de résines, de cendres et de sucres. Le caoutchouc a une élasticité élevée et une structure moléculaire polymère. Cette structure consiste en une longue chaîne composée de dizaines de milliers d'unités plus petites, appelées monomères, enchaînées les unes aux autres. Chaque unité monomère a une taille moléculaire comparable à celle d'une substance simple telle que le sucre. D'autres produits chimiques spéciaux sont utilisés comme conservateurs ou stimulants pendant le processus de récolte.

La production de caoutchouc synthétique et naturel nécessite l'utilisation de produits chimiques de vulcanisation, principalement du soufre. Des charges telles que le noir de carbone sont également ajoutées pour fournir une résistance et une rigidité supplémentaires. L'huile est souvent utilisée pour faciliter le traitement et réduire les coûts.

Le processus de fabrication

La culture et la transformation du caoutchouc naturel est l'une des industries agricoles les plus complexes et nécessite plusieurs années. Il combine la botanique, la chimie et des machines sophistiquées avec les compétences adroites des personnes qui récoltent les arbres. Comparez cela avec la production de caoutchouc synthétique, qui implique des réactions chimiques et des machines de traitement chimique sophistiquées qui sont automatiquement contrôlées par des ordinateurs. La production de latex naturel est décrite ci-dessous.

Plantation

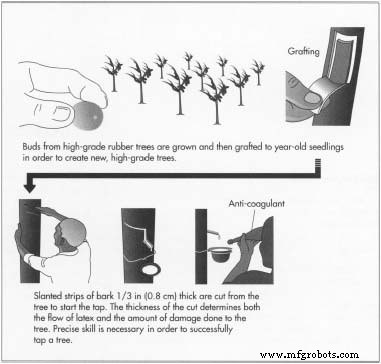

- 1 Les graines d'arbres de qualité supérieure sont plantées et laissées pousser pendant environ 12 à 18 mois dans la pépinière avant qu'un nouveau bourgeon ne soit greffé sur le plant. Après le greffage des bourgeons, le semis d'un an est coupé et est prêt pour le repiquage. Le bourgeon germe peu de temps après le repiquage, donnant un nouvel arbre avec de meilleures propriétés. Environ 150 arbres sont plantés par acre (375 par ha), qui sont cultivés et entretenus jusqu'à ce qu'ils soient prêts à être entaillés dans environ six à sept ans.

Taper

- 2 Pour récolter le latex, un travailleur rase une bande d'écorce inclinée à mi-chemin autour de l'arbre et à environ un tiers (0,84 cm) de profondeur. Une compétence précise est requise car si l'arbre est coupé trop profondément, l'arbre sera irrémédiablement endommagé. Si la coupe est trop peu profonde, la quantité maximale de latex ne coulera pas. Le latex s'écoule ensuite des vaisseaux sectionnés, s'écoule le long de la coupure jusqu'à ce qu'il atteigne un bec et tombe finalement dans un godet de collecte qui sera ensuite drainé.

- 3 Le taraudage est répété tous les deux jours en faisant des copeaux fins juste en dessous de la coupe précédente. Lorsque la dernière cicatrice créée par les coupes est à environ 1 pi (0,3 m) au-dessus du sol, l'autre côté de l'arbre est taraudé de la même manière, tandis que le premier côté se renouvelle. Chaque tapotement prend environ trois heures et produit moins d'une tasse de latex.

- 4 Un saigneur recueille d'abord la motte coupée, qui est du latex coagulé dans la coupe, et la dentelle de l'arbre, qui est du latex coagulé le long de l'ancienne coupe. Ensuite, le taraud fait une nouvelle coupe. Le latex s'écoule d'abord rapidement, puis diminue à un rythme constant pendant quelques heures, après quoi il ralentit à nouveau. Le lendemain, l'écoulement s'est presque arrêté car le vaisseau sectionné est bouché par du latex coagulé.

-

5 Pour empêcher la plus grande partie du latex liquide de coaguler avant qu'il ne puisse être facilement rassemblé et transporté, le saigneur ajoute un conservateur tel que l'ammoniac ou le formaldéhyde dans le godet de collecte. Le latex liquide et coagulé est envoyé aux usines pour y être traité.

- 6 Pour augmenter les rendements des arbres et réduire les temps d'entaillage, des stimulants chimiques sont utilisés. Le taraudage, dans lequel l'écorce est rapidement percée avec des aiguilles pointues, est une autre méthode qui peut améliorer la productivité, car elle permet au même ouvrier de saigner plus d'arbres par jour.

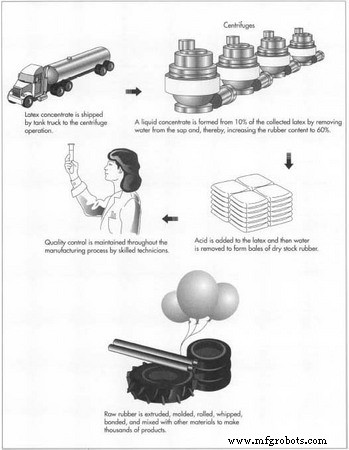

Production de concentré liquide

- 7 Environ 10 % du latex est transformé en un concentré liquide en éliminant une partie de l'eau et en augmentant la teneur en caoutchouc à 60 %. Ceci est réalisé soit en faisant tourner l'eau du latex par force centrifuge, par évaporation ou par une méthode connue sous le nom de crémage. Dans cette méthode, un agent chimique est ajouté au latex qui provoque le gonflement des particules de caoutchouc et leur remontée à la surface du liquide. Le concentré est expédié sous forme liquide aux usines, où il est utilisé pour des revêtements, des adhésifs et d'autres applications.

Production de stock sec

- 8 Les autres caoutchoucs et latex des champs sont coagulés avec de l'acide. Un séchoir à extrusion géant qui peut produire jusqu'à 4 000 lb (1 816 kg) par heure élimine l'eau, créant un matériau semblable à des miettes. Le caoutchouc séché est ensuite compacté en balles et mis en caisse pour l'expédition.

Feuilles de formage

- 9 Les feuilles fumées nervurées sont fabriquées en diluant d'abord le latex et en ajoutant de l'acide. L'acide rassemble les particules de caoutchouc au-dessus du sérum aqueux dans lequel elles sont en suspension. Après plusieurs heures, environ une livre (0,45 kg) de caoutchouc souple et gélatineux coagule pour chaque trois livres (1,35 kg) de latex.

- 10 Le caoutchouc est laissé au repos pendant une à 18 heures, puis les plaques sont pressées en feuilles minces grâce à un système de rouleaux qui essore l'excès de liquide. Le dernier jeu de rouleaux laisse un motif nervuré sur les feuilles qui augmente la surface et accélère le séchage. Les feuilles sont séchées jusqu'à une semaine dans des fumoirs avant d'être emballées et expédiées.

Produire d'autres produits

- 11 Pour fabriquer des produits en caoutchouc, le mélange est façonné en le plaçant dans un moule chauffé, ce qui aide à façonner et à vulcaniser le matériau. Pour les produits plus complexes, tels que les pneus, un certain nombre de composants sont fabriqués, certains avec des renforts en fibre ou en câble d'acier, qui sont ensuite assemblés. Les gants chirurgicaux sont fabriqués en trempant une forme en céramique dans du latex, en retirant la forme, puis en séchant la forme en latex.

Contrôle qualité

Un certain nombre de contrôles de qualité sont effectués après la récolte du latex. Après tapotage, le latex est vérifié pour la pureté et d'autres propriétés. Après chaque étape du processus de production, les techniciens vérifient les propriétés physiques et la composition chimique à l'aide de divers équipements d'analyse.

Le futur

La production de caoutchouc naturel n'a pas réussi à répondre à la demande croissante de caoutchouc et, par conséquent, aujourd'hui, les deux tiers du caoutchouc mondial sont synthétiques. Cependant, des développements, tels que l'invention du caoutchouc naturel époxydé qui est produit par traitement chimique du caoutchouc naturel, peuvent inverser cette tendance. L'industrie du caoutchouc synthétique continue également à rendre les processus plus efficaces, moins coûteux et moins polluants, ainsi qu'à développer de nouveaux additifs, composés et applications.

Bien qu'il existe jusqu'à 2 500 autres usines qui produisent du caoutchouc, celui-ci n'est pas assez rapide pour être rentable. Des chercheurs du département de l'Agriculture des États-Unis cherchent des moyens d'accélérer le processus en manipulant génétiquement une plante pour fabriquer des molécules initiatrices plus grosses. Ces molécules démarrent le processus de fabrication du caoutchouc, et si ces molécules étaient plus grosses, le caoutchouc pourrait être produit jusqu'à six fois plus rapidement.

Processus de fabrication

- Qu'est-ce que la formation de tampons en caoutchouc dans le travail des métaux ?

- Qu'est-ce que le caoutchouc vulcanisé ?

- Pneu

- Blog :Moulage par injection de caoutchouc de silicone liquide

- Choisir la découpe au jet d'eau pour le caoutchouc et le plastique

- Polyuréthane, silicone et caoutchouc :le pour et le contre

- Astuce Proto Tech :Pieds en caoutchouc

- Un petit guide des pièces de chemin de fer de fret

- Un aperçu complet de la meuleuse à rouleaux en caoutchouc