farine

Contexte

La farine est une poudre finement moulue préparée à partir de céréales ou d'autres aliments végétaux féculents et utilisée en boulangerie. Bien que la farine puisse être fabriquée à partir d'une grande variété de plantes, la grande majorité est à base de blé. La pâte à base de farine de blé est particulièrement bien adaptée à la cuisson du pain car elle contient une grande quantité de gluten, une substance composée de protéines fortes et élastiques. Le gluten forme un réseau dans toute la pâte, piégeant les gaz formés par la levure, la levure chimique ou d'autres agents levants. Cela fait lever la pâte, ce qui donne un pain léger et moelleux.

La farine est fabriquée depuis la préhistoire. Les premières méthodes utilisées pour produire de la farine consistaient toutes à moudre le grain entre les pierres. Ces méthodes comprenaient le mortier et le pilon (un bâton de pierre frappant le grain tenu dans un bol de pierre), la pierre de selle (une pierre cylindrique roulant contre le grain tenue dans un bol de pierre) et la quern (une pierre horizontale en forme de disque tournant sur le dessus de grain retenu sur une autre pierre horizontale). Ces appareils étaient tous actionnés à la main.

La meule, un développement ultérieur, consistait en une pierre verticale en forme de disque roulant sur le grain et reposant sur une pierre horizontale en forme de disque. Les meules ont d'abord été actionnées par la force humaine ou animale. Les anciens Romains utilisaient des roues hydrauliques pour alimenter les meules. Les moulins à vent étaient également utilisés pour alimenter les meules en Europe au XIIe siècle.

Le premier moulin des colonies nord-américaines est apparu à Boston en 1632 et était alimenté par le vent. La plupart des moulins ultérieurs de la région utilisaient de l'eau. La disponibilité de l'énergie hydraulique et du transport par eau ont fait de Philadelphie, en Pennsylvanie, le centre de la minoterie des États-Unis nouvellement indépendants. Le premier moulin entièrement automatique a été construit près de Philadelphie par Oliver Evans en 1784. Au cours du siècle suivant, le centre de broyage s'est déplacé à mesure que les chemins de fer se développaient, pour finalement s'installer à Minneapolis, Minnesota. Au cours du XIXe siècle, de nombreuses améliorations ont été apportées à la technologie des moulins. En 1865, Edmund La Croix introduisit le premier purificateur intermédiaire à Hastings, Minnesota. Ce dispositif consistait en un tamis vibrant à travers lequel de l'air était soufflé pour retirer le son du blé moulu. Le produit résultant, connu sous le nom de remix ou de farina, pourrait être davantage broyé en farine de haute qualité. En 1878, le premier broyeur à cylindres important a été utilisé à Minneapolis, Minnesota. Ce nouveau type de moulin utilisait des rouleaux métalliques, plutôt que des meules, pour moudre le blé. Les broyeurs à rouleaux étaient moins chers, plus efficaces, plus uniformes et plus propres que les meules. Les versions modernes des purificateurs et des moulins à cylindres sont encore utilisées aujourd'hui pour faire de la farine.

Matières premières

Bien que la plupart des farines soient fabriquées à partir de blé, elles peuvent également être fabriquées à partir d'autres aliments végétaux féculents. Ceux-ci comprennent l'orge, le sarrasin, le maïs, les haricots de Lima, l'avoine, les arachides, les pommes de terre, le soja, le riz et le seigle. De nombreuses variétés de blé existent pour la fabrication de farine. En général, le blé est soit dur (contenant 11 à 18 % de protéines) soit mou (contenant 8 à 11 % de protéines). La farine destinée à être utilisée pour faire du pain est fabriquée à partir de blé dur. Le pourcentage élevé de protéines dans le blé dur signifie que la pâte aura plus de gluten, lui permettant de lever plus que la farine de blé tendre. La farine destinée à être utilisée pour la cuisson de gâteaux et de pâtisseries est fabriquée à partir de blé tendre. La farine tout usage est fabriquée à partir d'un mélange de blé tendre et de blé dur. Le blé dur est une variété spéciale de blé dur, qui est utilisée pour fabriquer une sorte de farine appelée semoule. La semoule est le plus souvent utilisée pour faire des pâtes.

La farine contient généralement une petite quantité d'additifs. Des agents de blanchiment tels que le peroxyde de benzoyle sont ajoutés pour rendre la farine plus blanche. Des agents oxydants (également appelés améliorants) tels que le bromate de potassium, le dioxyde de chlore et l'azodicarbonamide sont ajoutés pour améliorer la qualité boulangère de la farine. Ces agents sont ajoutés en quelques parties par million. La farine auto-levante contient du sel et un agent levant tel que le phosphate de calcium. Il est utilisé pour faire des produits de boulangerie sans avoir besoin d'ajouter de levure ou de levure chimique. La plupart des États exigent que la farine contienne des vitamines et des minéraux ajoutés pour remplacer ceux perdus lors de la mouture. Les plus importants d'entre eux sont le fer et les vitamines B, en particulier la thiamine, la riboflavine et la niacine.

Le processus de fabrication

Classement du blé

- 1 Le blé est réceptionné à la minoterie et contrôlé. Des échantillons de blé sont prélevés pour analyse physique et chimique. Le blé est classé en fonction de plusieurs facteurs, dont le plus important est la teneur en protéines. Le blé est stocké dans des silos avec du blé du même grade jusqu'à ce qu'il soit nécessaire pour la mouture.

Purifier le blé

Une illustration de The Young Millwright and Miller's Guide, illustrant les processus d'un moulin à grains automatisé. (Provenant des collections du Henry Ford Museum &Greenfield Village.)

Une illustration de The Young Millwright and Miller's Guide, illustrant les processus d'un moulin à grains automatisé. (Provenant des collections du Henry Ford Museum &Greenfield Village.)

En 1795, un ingénieur américain a publié un livre intitulé The Young Millwright and Miller's Guide. Dans le livre, des théories simples sont transformées en un ensemble de dispositifs mécaniques qui forment un moulin à farine. À la fin du livre se trouve un dessin illustrant comment ces appareils forment une ligne de production continue dans laquelle la main humaine est éliminée du début du processus à la fin de la production. L'auteur de ce livre était Oliver Evans, lui-même fils de meunier. Lui et ses frères ont dirigé leur propre moulin, développé les systèmes et perfectionné les opérations qui ont mené au moulin à grains automatisé.

Aujourd'hui, Evans est considéré comme l'un des innovateurs mécaniques les plus ambitieux d'Amérique. Il a utilisé sa compréhension de la façon dont l'eau a transformé une roue de moulin et l'a développée en un système de mouture du grain viable.

Le plus important était le fait que son système contenait l'idée de l'usine intégrée et automatisée. Lorsqu'une machine remplace l'intervention humaine, les problèmes de la chaîne de montage entièrement automatisée sont résolus. Ce concept n'a été pleinement appliqué que dans les années 1920 par Henry Ford, qui a réussi à développer une chaîne de montage efficace et opérationnelle. Ford avait l'avantage de vivre à la fin de l'ère des machines, mais Oliver Evans fut le premier à présenter le concept d'automatisation avant même qu'il ne soit possible.

Henri Prebys

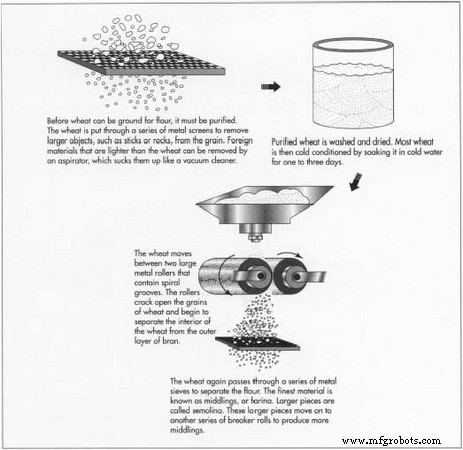

- 2 Avant que le blé puisse être moulu en farine, il doit être exempt de corps étrangers. Cela nécessite plusieurs processus de nettoyage différents. A chaque étape de purification le blé est inspecté et purifié à nouveau si nécessaire.

- 3 Le premier appareil utilisé pour purifier le blé est le séparateur. Cette machine passe le blé sur une série de tamis métalliques. Le blé et d'autres petites particules passent à travers le tamis tandis que les gros objets tels que les bâtons et les pierres sont retirés.

- 4 Le blé passe ensuite dans un aspirateur. Cet appareil fonctionne comme un aspirateur. L'aspirateur aspire les corps étrangers plus légers que le blé et les élimine.

-

5 Les autres corps étrangers sont retirés de diverses manières. Un dispositif, connu sous le nom de séparateur à disques, déplace le blé sur une série de disques avec des indentations qui collectent des objets de la taille d'un grain de blé. Des objets plus petits ou plus gros passent sur les disques et sont supprimés.

- 6 Un autre dispositif, connu sous le nom de séparateur de graines en spirale, utilise le fait que les grains de blé sont ovales alors que la plupart des autres graines de plantes sont rondes. Le blé descend dans un cylindre en rotation rapide. Les grains de blé ovales ont tendance à se déplacer vers le centre du cylindre tandis que les graines rondes ont tendance à se déplacer vers les côtés du cylindre, où elles sont retirées.

- 7 Les autres méthodes utilisées pour purifier le blé comprennent les aimants pour enlever les petits morceaux de métal, les tampons à récurer pour gratter la saleté et les cheveux, et les machines de tri électronique des couleurs pour éliminer les matières qui ne sont pas de la même couleur que le blé.

Préparation du blé pour la mouture

- 8 Le blé purifié est lavé à l'eau tiède et placé dans une centrifugeuse pour être essoré. Au cours de ce processus, toute matière étrangère restante est lavée.

- 9 Le taux d'humidité du blé doit maintenant être contrôlé pour permettre la

couche de son à éliminer efficacement lors du broyage. Ce processus est connu sous le nom de conditionnement ou de trempe. Plusieurs méthodes existent pour contrôler la quantité d'eau présente dans chaque grain de blé. Habituellement, cela implique d'ajouter, plutôt que de retirer, de l'humidité.

couche de son à éliminer efficacement lors du broyage. Ce processus est connu sous le nom de conditionnement ou de trempe. Plusieurs méthodes existent pour contrôler la quantité d'eau présente dans chaque grain de blé. Habituellement, cela implique d'ajouter, plutôt que de retirer, de l'humidité. - 10 Le conditionnement à froid consiste à faire tremper le blé dans de l'eau froide pendant un à trois jours. Le conditionnement à chaud consiste à faire tremper le blé dans de l'eau à une température de 115 °F (46 °C) pendant 60 à 90 minutes et à le laisser reposer pendant une journée. Le conditionnement à chaud consiste à faire tremper le blé dans de l'eau à une température de 140 °F (60 °C) pendant une courte période de temps. Cette méthode est difficile à contrôler et est rarement utilisée. Au lieu de l'eau, le blé peut également être conditionné avec de la vapeur à diverses températures et pressions pendant différentes durées. Si le conditionnement entraîne trop d'humidité ou si le blé est trop humide après purification, l'eau peut être éliminée par des séchoirs sous vide.

Moudre le blé

- 11 Du blé de différentes qualités et teneurs en eau est mélangé pour obtenir un lot de blé ayant les caractéristiques nécessaires pour fabriquer le type de farine à fabriquer. À ce stade, le blé peut être traité dans un Entoleter, un nom commercial pour un appareil avec des disques en rotation rapide qui projettent les grains de blé contre de petites broches métalliques. Les grains qui se fissurent sont considérés comme impropres au broyage et sont éliminés.

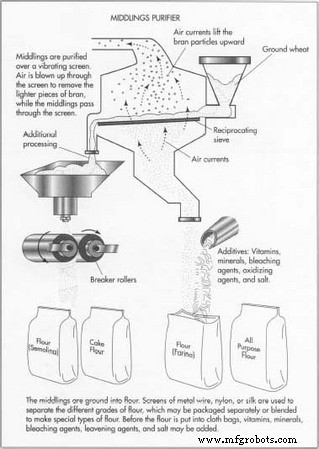

- 12 Le blé se déplace entre deux gros rouleaux métalliques appelés rouleaux broyeurs. Ces rouleaux sont de deux tailles différentes et se déplacent à des vitesses différentes. Ils contiennent également des rainures en spirale qui ouvrent les grains de blé et commencent à séparer l'intérieur du blé de la couche externe de son. Le produit des rouleaux concasseurs passe à travers des tamis métalliques pour le séparer en trois catégories. Le matériau le plus fin ressemble à une farine grossière et est connu sous le nom de middlings ou farina. Les plus gros morceaux de l'intérieur sont connus sous le nom de semoule. La troisième catégorie est constituée de morceaux de l'intérieur qui sont encore attachés au son. Les rebuts se déplacent vers le purificateur de rebuts et les autres matériaux se déplacent vers une autre paire de rouleaux concasseurs. Environ quatre ou cinq paires de rouleaux concasseurs sont nécessaires pour produire la quantité nécessaire de rembourrages.

- 13 Le purificateur de rebuts déplace les rebuts sur un tamis vibrant. De l'air est soufflé à travers le tamis pour éliminer les morceaux de son plus légers qui sont mélangés aux rebuts. Les rembourrages passent à travers le tamis pour être broyés plus finement.

- 14 Les remoulages sont broyés en farine par des paires de gros rouleaux métalliques lisses. Chaque fois que la farine est moulue, elle passe dans des tamis pour la séparer en farines de différentes finesses. Ces tamis sont en fil métallique lorsque la farine est grossière, mais en nylon ou en soie lorsque la farine est fine. En tamisant, séparant et rebroyant la farine, plusieurs qualités différentes de farine sont produites en même temps. Ceux-ci sont combinés selon les besoins pour produire les produits finaux souhaités.

Traitement de la farine

- 15 De petites quantités d'agents de blanchiment et d'oxydants sont généralement ajoutées à la farine après la mouture. Des vitamines et des minéraux sont ajoutés conformément à la loi pour produire de la farine enrichie. Des agents levants et du sel sont ajoutés pour produire une farine auto-levante. La farine est affinée pendant un ou deux mois.

- 16 La farine est emballée dans des sacs en tissu pouvant contenir 2, 5, 10, 25, 50 ou 100 lb (environ 0,9, 2,3, 4,5, 11,3, 22,7 ou 45,4 kg). Pour les gros consommateurs, il peut être emballé dans des bacs en métal d'une capacité de 3 000 lb (1 361 kg), des bacs de camions d'une capacité de 45 000 lb (20 412 kg) ou des bacs de chemin de fer d'une capacité de 100 000 lb (45 360 kg).

Contrôle qualité

Le contrôle qualité de la farine commence dès la réception du blé à la minoterie. Le blé est testé pour sa teneur en protéines et pour sa teneur en cendres. La teneur en cendres est la partie qui reste après la combustion et se compose de divers minéraux.

À chaque étape du processus de purification, plusieurs échantillons sont prélevés pour s'assurer qu'aucun corps étranger ne se retrouve dans la farine. La farine étant destinée à la consommation humaine, tout le matériel utilisé pour la mouture est soigneusement nettoyé et stérilisé à la vapeur chaude et à la lumière ultraviolette. L'équipement est également traité avec des agents antibactériens et des agents antifongiques pour tuer tous les organismes microscopiques qui pourraient le contaminer. L'eau chaude est utilisée pour éliminer toute trace restante de ces agents.

Le produit final de la mouture est testé pour la cuisson dans des cuisines d'essai afin de s'assurer qu'il est adapté aux usages auxquels il est destiné. La teneur en vitamines et minéraux est mesurée afin de se conformer aux normes gouvernementales. La quantité exacte d'additifs présents est mesurée pour assurer un étiquetage précis.

Sous-produits/Déchets

Un grain de blé se compose de trois parties, dont deux peuvent être considérées comme des sous-produits du processus de mouture. Le son est l'enveloppe extérieure du noyau et est riche en fibres. Le germe est la partie la plus interne du noyau et est riche en graisses. L'albumen constitue la majeure partie du noyau et est riche en protéines et en glucides. La farine de blé entier utilise toutes les parties du noyau, mais la farine blanche n'utilise que l'endosperme.

Le son retiré pendant la mouture est souvent ajouté aux céréales pour petit-déjeuner et aux produits de boulangerie comme source de fibres. Il est également largement utilisé dans l'alimentation animale. Le germe de blé éliminé lors de la mouture est souvent utilisé comme complément alimentaire ou comme source d'huile végétale comestible. Comme le son, il est également utilisé dans l'alimentation animale.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Guide du marquage laser

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Garder la bière pure, comme il se doit