Clarinette

Contexte

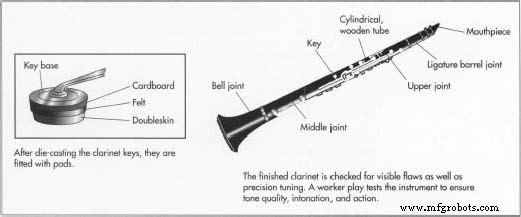

La clarinette est un instrument à vent joué avec une seule anche. Les clarinettes sont disponibles dans de nombreuses tailles différentes, avec différentes gammes de hauteurs. Bien qu'il existe plus d'une douzaine de types différents de clarinettes modernes, les plus couramment utilisées dans les orchestres et les groupes sont les clarinettes en si bémol et en la. La clarinette basse, qui est beaucoup plus grande que la norme et a un pavillon incurvé vers le haut, est également fréquemment utilisée dans les groupes et orchestres modernes. La clarinette standard se compose de cinq parties :l'embouchure, le canon ou la douille d'accord, l'articulation supérieure (ou gauche), l'articulation inférieure (ou droite) et le pavillon. Un morceau de canne mince, aplati et spécialement formé, appelé anche, doit être inséré dans l'embouchure avant de pouvoir jouer de l'instrument. Différentes notes sont produites lorsque le joueur déplace ses doigts sur des touches métalliques qui ouvrent et ferment des trous d'aération dans le corps de la clarinette.

Historique

Un instrument similaire à la clarinette – un tube de canne cylindrique joué avec un roseau de canne – était utilisé en Égypte dès 3000

La clarinette moderne semble avoir été créée par un facteur d'instruments de Nuremberg, Johann Cristoph Denner, vers 1690. Denner était un célèbre fabricant de flûtes à bec, flûtes, hautbois et bassons. Ses premières clarinettes (le mot est un diminutif du mot italien pour trompette, clarino) ressemblait beaucoup à des flûtes à bec, faites en trois parties et avec l'ajout de deux clés pour fermer les trous. Une clarinette à pavillon évasé, comme la clarinette moderne, a peut-être été fabriquée par le fils de Denner. Les partitions pour clarinette se sont rapidement retrouvées dans la musique de compositeurs notables du XVIIIe siècle, dont Haendel, Gluick et Telemann. Les premières clarinettes étaient généralement en buis ou parfois en bois de prunier ou de poirier. Rarement, ils étaient en ivoire, et certains utilisaient un bec en ébène.

La conception de la clarinette a été améliorée à la fin du XVIIIe siècle. Les deux touches ont cédé la place à cinq ou six, donnant à l'instrument un meilleur contrôle de la hauteur. Les compositeurs et les interprètes virtuoses ont commencé à exploiter l'une des caractéristiques du signal de la clarinette, sa gamme dynamique polyvalente, du murmure doux au fort et pénétrant. Mozart a composé un concerto pour clarinette en 1791, montrant qu'il a réalisé ses possibilités en tant qu'instrument soliste. En 1800, la plupart des orchestres comprenaient des clarinettes. La clarinette s'est encore développée au XIXe siècle. Son intonation a été améliorée par un réarrangement des trous, plus de touches ont été ajoutées et la gamme de l'instrument a été étendue. Des interprètes virtuoses ont fait des tournées en Europe et ont influencé des compositeurs tels que Spohr et Weber pour qu'ils écrivent des concertos pour clarinette et des œuvres de chambre. Les instruments ont continué à être fabriqués en buis, bien que les fabricants aient également expérimenté l'argent et le laiton. Certaines clarinettes étaient fabriquées en bois de cocus, un bois tropical que l'on trouve principalement en Jamaïque. Les luthiers français ont commencé à fabriquer des clarinettes en ébène, un bois lourd et sombre d'Afrique, au milieu du XIXe siècle. Mais peu à peu, le matériau de prédilection est devenu le bois noir d'Afrique, qui s'apparente à l'ébène mais en moins lourd et cassant.

Les clarinettes fabriquées après 1850 sont généralement les mêmes que les clarinettes modernes en taille et en forme. Les fabricants du XIXe siècle ont largement expérimenté différents systèmes de touches et de doigtés, et aujourd'hui, deux principaux systèmes de touches sont utilisés. Le système simple, ou Albert, est principalement utilisé dans les pays germanophones. Le système Bohm a plus de clés que l'Albert et est standard dans la plupart des autres régions du monde.

Matières premières

La plupart des corps de clarinette modernes sont en bois noir d'Afrique (Dalbergia melanoxylon). Il existe en fait de nombreux arbres différents dans le genre du bois noir africain, tels que le cocus noir, l'ébène du Mozambique, la grenadille et l'ébène d'Afrique de l'Est. C'est ce bois lourd et sombre qui donne aux clarinettes leur couleur caractéristique. Les clarinettes bon marché conçues pour les étudiants peuvent être fabriquées à partir de résines artificielles. Très occasionnellement, les clarinettes sont fabriquées en argent ou en laiton. Le bec de la clarinette est fait d'une sorte de caoutchouc dur appelé ébonite. Les clés sont généralement faites d'un alliage appelé argent allemand. Celui-ci est composé de cuivre, de zinc et de nickel. Il ressemble à de l'argent pur, mais ne ternit pas. Certains instruments de qualité peuvent être fabriqués avec des clés en argent pur, et des modèles coûteux sont disponibles avec des clés plaquées or. Les claviers nécessitent du carton et du feutre ou du cuir. Le roseau est fait de canne. D'autres matériaux utilisés dans la clarinette sont le liège et la cire, pour le revêtement des joints, et un métal tel que l'argent ou un alliage moins cher pour la ligature, le clip à vis qui maintient l'anche en place et l'acier inoxydable pour les mécanismes à ressort qui font fonctionner le clés.

Le processus de fabrication

Préparation du corps

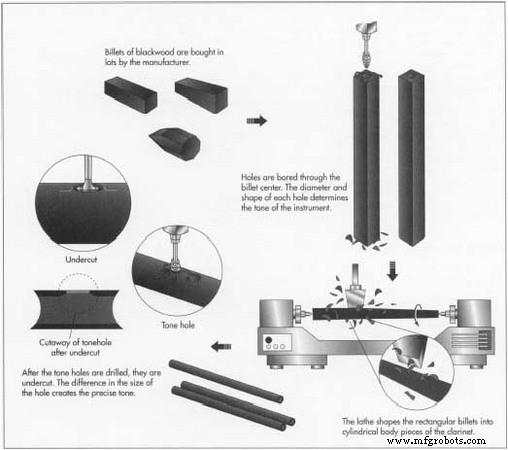

- 1 Lorsque le bois est récolté pour la fabrication de clarinettes, les bûches sont sciées à une longueur comprise entre 3 et 4 pieds (1-1,2 m). Les bûches doivent être assaisonnées pour éviter un gauchissement ultérieur. Ils peuvent être assaisonnés en étant conservés à l'air libre pendant plusieurs mois, ou ils peuvent être séchés dans un four. Ensuite, les bûches sont fendues et sciées à des longueurs approchant les longueurs finies des pièces du corps de la clarinette (joints supérieur et inférieur, fût et pavillon). Les pièces du corps ressemblent à des blocs rectangulaires étroits et les pièces du canon sont sculptées dans une forme pyramidale rugueuse. Ces pièces sont appelées billettes. Le fabricant achète les billettes en lots et commence le processus de fabrication à partir de ces formes ébauchées.

-

2 Lorsque le fabricant reçoit les billettes, les ouvriers inspectent le lot. Ensuite, des ouvriers qualifiés placent les billettes sur un foreur, qui perce un trou dans le sens de la longueur au centre de chaque pièce. Le diamètre et la forme de ce trou, appelé perce de la clarinette, sont cruciaux pour déterminer le ton de l'instrument. L'alésage peut être percé dans un cylindre droit, ou le cylindre peut être légèrement conique. Une fois l'alésage percé, les pièces du corps sont tournées sur un tour. Les billettes rectangulaires deviennent des cylindres lisses, ronds et creux. Ces cylindres sont ensuite assaisonnés à nouveau.

Après que les morceaux bruts aient été assaisonnés pour la deuxième fois, ils sont réduits à la taille finale. Les pièces sont tournées sur un tour et taillées à des diamètres extrêmement précis. Les joints où les pièces du corps s'emboîtent les unes dans les autres sont tournées une fois l'extérieur terminé. L'alésage peut être alésé plus précisément, puis il est poli à l'intérieur. Ensuite, les joints sont peints avec une teinture noire.

Maquettes en plastique

-

3 Les parties du corps des clarinettes en plastique sont fabriquées par moulage par injection. Les granulés de plastique sont fondus et forcés sous pression dans des moules. Les moules pour les parties du corps de la clarinette produisent des cylindres creux. Dans certains cas, les moules sont si précis que ces cylindres ne nécessitent aucun alésage supplémentaire. Ou elles peuvent être alésées et polies, comme le sont les clarinettes en bois.

Les étapes qui suivent s'appliquent aux modèles en bois et en plastique.

Percer les trous de tonalité

- 4 Ensuite, le facteur perce les trous de tonalité que les doigts du joueur couvrent pour faire les différentes notes. La méthode la plus courante pour les clarinettes produites en série consiste à placer les pièces du corps dans une machine à poser. Il s'agit d'une table qui maintient la pièce sur un support sous une perceuse verticale. Les trous sont percés à des distances spécifiées et avec des diamètres précis. La dimension exacte des trous affecte l'accord de l'instrument, et les trous peuvent être ajustés une fois que l'instrument est presque terminé. Tous les trous n'ont pas la même taille et le fabricant peut avoir à insérer un foret différent pour chaque trou. Les trous sont plus petits à l'extérieur qu'à l'intérieur, et pour obtenir leur forme précise, une fois les trous percés, ils sont découpés. Le facteur de clarinette utilise un petit outil évasé placé dans le trou de ton pour élargir le dessous du trou. À côté des trous de tonalité, de minuscules trous pour maintenir le mécanisme de clé sont également percés.

Construction des clés

-

5 Les premières clarinettes étaient fabriquées avec des clés forgées à la main. La méthode moderne est généralement le moulage sous pression. L'alliage fondu (généralement de l'argent allemand) est forcé sous pression dans des matrices en acier. Un groupe de clés connectées peut être réalisé d'un seul tenant dans cette méthode. Alternativement, les clés individuelles peuvent être estampées

Deux principaux systèmes de touches de clarinette sont utilisés. Le système simple, ou Albert, est principalement utilisé dans les pays germanophones. Le système Bohm a plus de clés que l'Albert et est standard dans la plupart des autres régions du monde. par une machine à emboutir lourde, puis rogné. Ces clés individuelles sont ensuite soudées avec de la soudure à l'argent pour former le groupe connecté. Ensuite, les touches sont polies. Les clés des modèles bon marché peuvent être placées dans une machine à culbuter, où la friction et l'agitation des granulés dans un tambour rotatif polissent les pièces. Des clés plus chères peuvent être polies individuellement en étant maintenues contre la roue rotative d'une machine à polir. Certaines touches peuvent être argentées, puis polies.

Deux principaux systèmes de touches de clarinette sont utilisés. Le système simple, ou Albert, est principalement utilisé dans les pays germanophones. Le système Bohm a plus de clés que l'Albert et est standard dans la plupart des autres régions du monde. par une machine à emboutir lourde, puis rogné. Ces clés individuelles sont ensuite soudées avec de la soudure à l'argent pour former le groupe connecté. Ensuite, les touches sont polies. Les clés des modèles bon marché peuvent être placées dans une machine à culbuter, où la friction et l'agitation des granulés dans un tambour rotatif polissent les pièces. Des clés plus chères peuvent être polies individuellement en étant maintenues contre la roue rotative d'une machine à polir. Certaines touches peuvent être argentées, puis polies. - 6 Les touches sont alors munies de patins. Les tampons sont généralement constitués de plusieurs couches :carton, feutre et peau ou cuir. Les tampons circulaires sont estampés ou découpés, puis les ouvriers les collent à la main dans la tête de la clé. Cela étouffera le son de la fermeture du trou de tonalité lorsque l'instrument est joué.

- 7 Les clés sont percées, puis munies de ressorts qui les maintiendront ouvertes ou fermées. Ces ressorts sont faits de fil d'acier fin.

Montage des clés

- 8 Les clés sont montées sur de petits piliers appelés poteaux. Les poteaux sont d'abord fixés dans les trous préalablement percés pour eux. Dans de nombreux modèles, les poteaux sont filetés et peuvent être simplement vissés à la main. À l'aide d'un très petit foret, de minuscules trous sont ensuite percés dans les poteaux pour maintenir les ressorts à aiguilles. Ensuite, les clés sont vissées dans les poteaux avec des tiges de charnière en acier inoxydable. L'assembleur utilise un tournevis fin, des pinces et un petit maillet en cuir pour ajuster les clés et ajuster l'action du ressort. L'assembleur vérifie également que les trous de tonalité sont complètement recouverts par le clavier, en insérant un petit médiator sous le clavier de chaque côté. Le tampon peut avoir besoin d'être ajusté ou réinitialisé, ou l'assembleur peut serrer temporairement une clé pour régler le pli pour une fermeture parfaite et hermétique.

Finition

- 9 Les joints des pièces du corps sont recouverts de liège et cirés, de sorte que les pièces s'emboîtent parfaitement les unes dans les autres. Les extrémités des pièces du corps sont équipées d'anneaux métalliques décoratifs, tout comme le fond du canon. Le canon est généralement en relief avec le nom du fabricant. L'embout buccal, fabriqué séparément en caoutchouc dur, est monté sur l'instrument. Lorsqu'une anche est insérée, l'instrument peut être joué pour la première fois.

Contrôle qualité

Une fois la clarinette entièrement assemblée, un ouvrier vérifie l'instrument pour des défauts visuels, vérifie l'action des touches, puis joue le teste. En le jouant, le travailleur peut noter la qualité sonore, l'intonation et l'action du nouvel instrument.

La clarinette finie doit être vérifiée pour un réglage de précision. Le la naturel de la clarinette devrait être à 440 cycles par seconde, et les autres notes en accord avec cela. Si l'instrument a été fabriqué selon un modèle standard, en prenant soin des diamètres exacts des trous d'alésage et de tonalité, il devrait jouer automatiquement. Il peut être testé avec un accordeur électronique, et les diamètres des trous de tonalité agrandis par plus d'alésage, si nécessaire. Si les trous de tonalité sont trop grands (produisant une note plate), ils peuvent être remplis d'une couche de gomme laque.

Le bois du corps de la clarinette ne doit pas se fissurer et l'action des touches doit être douce et pas trop forte. Idéalement, l'instrument devrait durer des décennies sans se déformer, se fissurer ni aucun défaut grave.

Le futur

La fabrication de clarinettes elle-même est une industrie assez conservatrice, s'appuyant sur des artisans hautement qualifiés qui font beaucoup de travail à la main. La plupart des innovations dans la conception de la clarinette ont maintenant 100 ans. Un domaine qui est toujours en évolution, cependant, est la fabrication d'anches de clarinette. Alors que les meilleurs roseaux proviendraient d'une espèce de canne cultivée en France, certains acteurs et fabricants expérimentent la canne sauvage qui pousse en Californie. Les anches synthétiques ont également été développées récemment et des recherches supplémentaires sont en cours pour les améliorer. Comme les sources de canne naturelle diminuent et que la qualité globale n'est pas élevée, les anches synthétiques pourraient être ce que la plupart des joueurs de clarinette utiliseront à l'avenir.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Guide du marquage laser

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Électropolissage contre passivation

- Qu'est-ce que la passivation de l'acier inoxydable ?