Coir

Contexte

Ce qu'on appelle communément une noix de coco, comme on en trouve dans les épiceries, n'est en fait que la seule graine d'un fruit du cocotier (Cocos nucifera). Avant d'être expédiée sur le marché, la graine est dépouillée d'une peau externe coriace et d'une couche intermédiaire de pulpe fibreuse de 2 à 3 pouces (5 à 8 cm) d'épaisseur. Les fibres récupérées à partir de cette pulpe sont appelées coco. Les fibres vont des brins robustes adaptés aux poils de brosse aux filaments qui peuvent être filés en un fil grossier et durable. Aux États-Unis, les utilisations les plus populaires du coco sont les paillassons hérissés, la ficelle agricole et les géotextiles (couvertures posées sur le sol nu pour contrôler l'érosion et favoriser la croissance de couvre-sol protecteurs).

Bien que les cocotiers poussent dans toutes les régions tropicales du monde, la grande majorité de la fibre de coco produite commercialement vient d'Inde et du Sri Lanka. La noix de coco est avant tout une culture vivrière. En Inde, qui produit environ un quart des 55 milliards de noix de coco dans le monde chaque année, seulement 15 % des fibres de coque sont réellement récupérées pour être utilisées. L'Inde produit chaque année environ 309 000 tonnes courtes (280 000 tonnes métriques) de fibre de coco.

Les fibres de coco sont classées de deux manières. Une distinction est basée sur le fait qu'elles soient récupérées à partir de coques de noix de coco mûres ou immatures. Les coques de noix de coco entièrement mûres donnent de la fibre de coco brune. Solide et très résistant à l'abrasion, sa méthode de traitement le protège également des rayons ultraviolets nocifs de la lumière du soleil. De couleur brun foncé, il est principalement utilisé dans les brosses, les tapis de sol et les rembourrages d'ameublement. D'autre part, la fibre de coco blanche provient des coques de noix de coco récoltées peu de temps avant qu'elles ne mûrissent. En fait de couleur marron clair ou blanche, cette fibre est plus douce et moins résistante que la fibre de coco brune. Il est généralement filé en fil, qui peut être tissé en nattes ou tordu en ficelle ou en corde.

L'autre méthode de catégorisation est basée sur la longueur de fibre. La fibre de coco brune et la fibre de coco blanche sont constituées de fibres dont la longueur varie de 4 à 12 pouces (10 à 30 cm). Ceux qui mesurent au moins 20 cm de long sont appelés fibres de poils. Les fibres plus courtes, qui ont également une texture plus fine, sont appelées fibres de matelas. Une enveloppe de noix de coco de 10 onces (300 g) donne environ 3 onces (80 g) de fibres, dont un tiers de fibres de poils.

Seule fibre naturelle résistante à l'eau salée, la fibre de coco est utilisée pour fabriquer des filets pour la récolte des coquillages et des cordes pour les applications marines. Très résistantes à l'abrasion, les fibres de coco sont utilisées pour fabriquer des tapis de sol et des brosses durables. Solide et presque imperméable aux intempéries, la ficelle de coco est le matériau que les producteurs de houblon aux États-Unis préfèrent pour attacher leurs vignes aux supports. La fibre de coco devient un choix populaire pour la fabrication de géotextiles en raison de sa durabilité, de sa biodégradabilité éventuelle, de sa capacité à retenir l'eau et de sa texture velue (qui l'aide à s'accrocher aux graines et au sol).

Historique

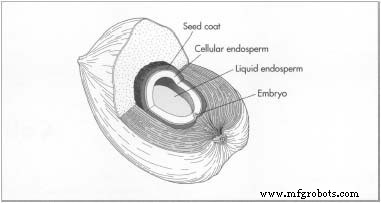

Les palmiers appartiennent à l'une des familles de plantes les plus anciennes du monde et les cocotiers sont cultivés depuis au moins 4 000 ans. En sanskrit, précurseur des langues modernes que sont l'hindi et l'ourdou, le cocotier était appelé "l'arbre qui fournit toutes les nécessités de la vie". En fait, c'est l'un des arbres les plus utiles au monde, fournissant de la nourriture, des boissons, des fibres, du carburant et des matériaux de construction. Les noix de coco sont très rustiques; ils peuvent même flotter dans l'océan sur de grandes distances tout en restant viables. Originaire d'Asie du Sud-Est, le cocotier s'est répandu dans tout le  Les couches internes du fruit d'un cocotier. les tropiques soit naturellement, soit par les voyages et le commerce humains.

Les couches internes du fruit d'un cocotier. les tropiques soit naturellement, soit par les voyages et le commerce humains.

À propos de A.D. 60, un marin grec a écrit sur un village d'Afrique de l'Est producteur de noix de coco, probablement sur la côte de l'actuelle Tanzanie, dont les bateaux étaient faits de planches cousues ensemble avec des fibres. Au XIe siècle, les commerçants arabes (dont la route s'étendait de la Chine à Madagascar au large de la côte sud-est de l'Afrique) enseignaient aux habitants de ce qui sont aujourd'hui le Sri Lanka et l'Inde comment extraire et transformer les fibres de noix de coco. Au XIIIe siècle, Marco Polo, alors qu'il visitait le port d'Ormuz sur le golfe Persique, découvrit que les maîtres marins arabes construisaient leurs navires sans clous, les cousant ensemble avec de la fibre de coco. En Chine, Polo a découvert que les Chinois utilisaient la fibre de coco depuis 500 ans.

À l'autre bout du monde, le coco a également joué un rôle important dans l'exploration de la Micronésie et de la Polynésie, où le produit est communément appelé sennit. Par exemple, les premiers colons d'Hawaï sont arrivés des îles Marquises vers le cinquième siècle dans un grand canot à double coque attaché avec de la fibre de coco. En fait, les lashings sennit étaient le principal mécanisme de connexion des pièces pour construire des bateaux, des bâtiments, des armes et des outils jusqu'à ce que les explorateurs européens introduisent des clous de fer dans la région à la fin du XVIIIe siècle.

La production de coco a peu changé jusqu'à ce que les efforts pour la mécaniser commencent au milieu du vingtième siècle. En Inde, une défibreuse a été inventée en 1950. La transformation de la fibre de coco est une activité économique importante en Inde, où elle emploie plus de 500 000 personnes. Parce que la mécanisation éliminerait un nombre important de ces emplois, elle est introduite progressivement. En 1980, les principaux pays producteurs que sont l'Inde et le Sri Lanka ont entrepris un effort continu pour identifier et corriger les limitations technologiques de la production de coco.

Matières premières

Les cocotiers fleurissent tous les mois. Parce qu'il faut un an pour que le fruit mûrisse, un arbre contient toujours des fruits à 12 stades de maturité. La récolte a généralement lieu sur un cycle de 45 à 60 jours, chaque arbre produisant 50 à 100 noix de coco par an.

L'eau douce est utilisée pour traiter la fibre de coco brune, tandis que l'eau de mer et l'eau douce sont toutes deux utilisées dans la production de fibre de coco blanche. En 2000, des chercheurs ont annoncé que l'ajout d'un bouillon contenant une certaine combinaison de 10 bactéries anaérobies (vivant sans oxygène) à de l'eau salée peut accélérer considérablement le processus d'extraction des fibres sans dégrader sérieusement la qualité du produit.

En Europe et en Asie, les tapis de coco brun peuvent être vaporisés de caoutchouc latex pour être utilisés comme rembourrage dans les matelas ou les tissus d'ameublement des automobiles.

Le processus de fabrication

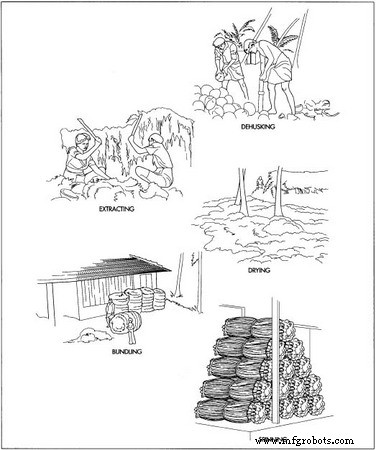

Récolte et décorticage

- 1 Les noix de coco qui ont mûri et sont tombées de l'arbre peuvent simplement être ramassées

Les couches externes recouvrant la graine de noix de coco sont transformées et filées en fibres communément appelées coco. le sol. Les noix de coco encore accrochées aux arbres de 40 à 100 pieds (12 à 30 m) de hauteur sont récoltées par des grimpeurs humains. Si le grimpeur cueille les fruits à la main, il peut récolter les fruits d'environ 25 arbres par jour. Si le grimpeur utilise une perche en bambou avec un couteau attaché au bout pour traverser la végétation de la cime des arbres et couper des noix de coco sélectionnées en vrac, il peut récolter 250 arbres par jour. (Une troisième technique de récolte, dans laquelle des singes dressés grimpent aux arbres pour cueillir des noix de coco mûres, n'est utilisée que dans les pays qui produisent peu de fibre de coco commerciale.)

Les couches externes recouvrant la graine de noix de coco sont transformées et filées en fibres communément appelées coco. le sol. Les noix de coco encore accrochées aux arbres de 40 à 100 pieds (12 à 30 m) de hauteur sont récoltées par des grimpeurs humains. Si le grimpeur cueille les fruits à la main, il peut récolter les fruits d'environ 25 arbres par jour. Si le grimpeur utilise une perche en bambou avec un couteau attaché au bout pour traverser la végétation de la cime des arbres et couper des noix de coco sélectionnées en vrac, il peut récolter 250 arbres par jour. (Une troisième technique de récolte, dans laquelle des singes dressés grimpent aux arbres pour cueillir des noix de coco mûres, n'est utilisée que dans les pays qui produisent peu de fibre de coco commerciale.) - 2 Les noix de coco mûres sont décortiquées immédiatement, mais les noix de coco non mûres peuvent être assaisonnées pendant un mois en les étalant en une seule couche sur le sol et en les gardant au sec. Pour retirer le fruit de la graine, la noix de coco est empalée sur une pointe à pointe d'acier pour fendre la coque. La couche de pulpe se décolle facilement. Un décortiqueur qualifié peut fendre et éplucher manuellement environ 2 000 noix de coco par jour. Les décortiqueuses modernes peuvent traiter 2 000 noix de coco par heure.

Rouissage

Le rouissage est un processus de durcissement au cours duquel les cosses sont conservées dans un environnement qui favorise l'action des microbes naturels. Cette action décompose partiellement la pulpe de l'enveloppe, lui permettant d'être séparée en fibres de coco et en un résidu appelé moelle de coco. Le rouissage à l'eau douce est utilisé pour les cosses de noix de coco entièrement mûres, et le rouissage à l'eau salée est utilisé pour les cosses vertes.

- 3 Pour le rouissage en eau douce, les cosses mûres sont enterrées dans des fosses creusées le long des berges, immergées dans des réservoirs en béton remplis d'eau, ou suspendues par des filets dans une rivière et lestées pour les maintenir submergées. Les cosses trempent généralement au moins six mois.

- 4 Pour le rouissage en eau salée, les cosses vertes sont trempées dans de l'eau de mer ou de l'eau douce artificiellement salée. Souvent, cela est accompli en les plaçant dans des fosses le long des berges près de l'océan, où l'action des marées les recouvre alternativement d'eau de mer et les rince avec de l'eau de rivière. Le rouissage à l'eau salée prend généralement de huit à 10 mois, bien que l'ajout des bactéries appropriées à l'eau puisse réduire la période de rouissage à quelques jours.

- 5 Des techniques mécaniques ont récemment été développées pour accélérer ou éliminer le rouissage. Les cosses mûres peuvent être traitées dans des machines de concassage après avoir été rouies pendant seulement sept à dix jours. Les cosses immatures peuvent être broyées à sec sans aucun rouissage. Après passage dans la machine de broyage, ces cosses vertes n'ont qu'à être humidifiées avec de l'eau ou trempées un à deux jours avant de passer à l'étape de défibrage. Le broyage à sec ne produit que des fibres de matelas.

Défibrage

- 6 Traditionnellement, les ouvriers battent la pulpe rouie avec des maillets en bois pour séparer les fibres de la moelle et de la peau extérieure. Ces dernières années, des machines motorisées ont été développées avec des bras batteurs plats fonctionnant à l'intérieur de fûts en acier. La séparation des fibres des poils est réalisée à la main ou dans une machine constituée d'un tambour rotatif équipé de pointes en acier.

- 7 La séparation des fibres du matelas de la moelle est achevée en lavant les résidus du processus de défibrage et en les peignant à la main ou en les culbutant dans un tambour perforé ou un tamis. (Le rouissage en eau salée ne produit que des fibres de matelas.)

- 8 Les fibres propres sont étalées en vrac sur le sol pour sécher au soleil.

Finition

- 9 Les fibres de poils qui ne seront pas immédiatement transformées sont enroulées et liées en paquets lâches pour le stockage ou l'expédition. Les producteurs plus mécanisés peuvent utiliser une presse hydraulique pour créer des balles compactes.

- 10 De même, les fibres de matelas peuvent être simplement mises en balles avec une presse hydraulique. Cependant, si un traitement plus poussé est souhaité, les fibres sont peignées avec des outils de cardage mécaniques ou manuels, puis torsadées de manière lâche en un fil épais (mèche) et enroulées en faisceaux. Plus tard, la mèche peut être refilée en un fil plus fin. Les techniques varient du simple filage à la main à l'utilisation d'un rouet manuel ou d'une machine à filer entièrement automatisée.

- 11 Selon son utilisation finale prévue, le fil peut être expédié aux clients, ou plusieurs brins peuvent être torsadés en ficelle et regroupés pour l'expédition. Des techniques manuelles traditionnelles et des méthodes mécaniques plus récentes sont utilisées pour tresser la ficelle en corde et pour tisser le fil en nattes ou en filets.

- 12 Pour certaines utilisations, telles que le rembourrage d'ameublement, la fibre des poils est filée de manière lâche en fil et laissée au repos. Ensuite, les fibres, devenues bouclées, sont séparées. Ces fibres sont légèrement feutrées en tapis qui sont pulvérisés avec du caoutchouc latex, séchés et vulcanisés (traités thermiquement avec du soufre).

Sous-produits/Déchets

En poids, les fibres de coco représentent environ un tiers de la pulpe de noix de coco. Les deux autres tiers, la moelle de coco (également connue sous le nom de poussière de coco), ont généralement été considérés comme un déchet inutile. Bien qu'il soit biodégradable, il met 20 ans à se décomposer. Des millions de tonnes s'entassent dans d'énormes tas en Inde et au Sri Lanka. Au cours de la seconde moitié des années 1980, les chercheurs ont développé avec succès des procédés pour transformer la moelle de coco en un paillage, un traitement du sol et un milieu de croissance hydroponique (sans sol) qui est utilisé comme alternative à des matériaux tels que la mousse de tourbe et la vermiculite. Avant d'être compressée en briquettes destinées à la vente, la moelle de coco est partiellement décomposée sous l'action de certains microbes et champignons. Une entreprise australienne a également récemment commencé à transformer la moelle de coco en un produit absorbant utilisé pour remédier aux déversements de pétrole.

Le rouissage utilisé dans la production de fibre de coco génère une pollution importante de l'eau. Parmi les principaux polluants organiques figurent la pectine, le pectosane, les graisses, les tanins, les polyphénols toxiques et plusieurs types de bactéries dont la salmonelle. Les scientifiques expérimentent des options de traitement et au moins une entreprise de fabrication de coco prétend traiter ses effluents.

Le futur

À mesure que la technologie améliorée augmente la production, les groupes industriels et les agences gouvernementales promeuvent activement de nouvelles utilisations de la fibre de coco. Les géotextiles sont un domaine prometteur. L'État indien du Kerala a désigné l'année 2000 comme l'année des géotextiles en fibre de coco, ce qu'il a observé en intensifiant les efforts de marketing et en soutenant la recherche pour améliorer la production. La demande mondiale annuelle de géotextiles est de 1,2 milliard de yards carrés (1 milliard de mètres carrés) et continue de croître. Bien que les fibres naturelles ne représentent que 5% de cela, la proportion devrait augmenter à mesure que de plus en plus d'utilisateurs se détournent des synthétiques non biodégradables.

Un autre nouveau produit en cours de développement est une alternative au contreplaqué qui est fabriqué en imprégnant un tapis de fibre de coco avec de la résine phénol formaldéhyde et en le durcissant sous la chaleur et la pression.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Guide du marquage laser

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Électropolissage contre passivation

- Qu'est-ce que la passivation de l'acier inoxydable ?