Couvercle de trou d'homme

Contexte

Le sous-sol d'une grande ville regorge de services publics souterrains :égouts, collecteurs d'eaux pluviales, tunnels à vapeur et couloirs de services publics. Des voies d'accès, appelées trous d'homme, sont creusées dans ces conduits souterrains à intervalles réguliers pour permettre aux agents de maintenance d'y accéder. Des trous d'homme sont nécessaires pour que les gens puissent nettoyer, inspecter ou réparer les services publics souterrains. Les trous d'homme peuvent être assez peu profonds ou aussi profonds que 70 étages dans le troisième tunnel d'approvisionnement en eau de la ville de New York. Les plaques d'égout sont des plaques de fer rondes enfoncées dans les rues et les trottoirs qui empêchent les passants de tomber dans les regards.

Les plaques d'égout doivent avoir un diamètre d'au moins 22 pouces (56 cm), mais peuvent atteindre jusqu'à 60 pouces (1,5 m) de diamètre. La couverture moyenne pèse entre 250 et 300 lb (113-136 kg). Il est important que les couvercles de regards d'égout soient lourds, car les égouts peuvent produire du méthane qui pourrait pousser les couvercles légers à l'écart, laissant des gaz nocifs dans la rue.

Historique

Dès que les gens ont commencé à vivre dans les villes, le problème de savoir quoi faire avec les déchets humains est devenu un problème. Les premières villes ont été construites le long de grands fleuves qui servaient d'égouts à ciel ouvert. Ce n'était guère satisfaisant en raison des fléaux périodiques qui résultaient de trop de déchets humains en contact étroit avec les gens. Les ingénieurs civils romains ont résolu ce problème avec l'invention de l'égout souterrain. Les égouts romains, creusés à la main et revêtus de briques, ramassaient les déchets d'une ville et les déposaient loin en aval. Les Romains ont construit des voies d'accès à ces égouts pour permettre un nettoyage périodique. Les plaques d'égout en pierre qui coiffaient ces voies d'accès sont encore visibles dans l'ancienne ville romaine de Jerash en Jordanie.

Il faudra un certain temps avant que la civilisation moderne n'atteigne le niveau des Romains. La construction du réseau d'égouts de Chicago a commencé en 1856. La ville de New York n'avait que 200 mi (320 km) de conduites d'égout posées en 1870, contre 6 200 mi (10 000 km) aujourd'hui. Les premiers regards avec couvercle ont probablement été construits au début du XIXe siècle, non pas pour les égouts mais pour les canalisations d'eau ou de gaz de ville. Aucun des couvercles de ces trous d'homme n'a survécu jusqu'à nos jours.

Matières premières

Les couvercles de regards sont en fonte. La fonte signifie que le fer est fondu puis versé, ou coulé, dans un moule. Les couvercles de trous d'homme typiques sont coulés en fonte grise. La fonte ductile, en raison de sa plus grande résistance, est utilisée pour des couvercles de trous d'homme spéciaux, comme ceux que l'on trouverait à proximité des terminaux d'avions. La fonte grise se compose de l'élément fer et des éléments d'alliage carbone et silicium. Les agents d'alliage, principalement le carbone, confèrent à la fonte sa résistance et sa durabilité. La fonte ductile est produite en ajoutant du manganèse à la fonte en fusion. Le manganèse fait que le carbone du fer forme des nodules au lieu de flocons, donnant à la fonte ductile sa plus grande résistance et malléabilité.

Outre le fer, l'autre matière première nécessaire à la fabrication des plaques d'égout est le sable vert, qui est du sable lié à de l'argile. Le sable vert est utilisé pour produire les moules dans lesquels la fonte en fusion est coulée. Le mélange de sable se compose d'environ 90 % de sable de silice, de 4 à 10 % d'argile, de 2 à 10 % de matières organiques (par exemple du charbon) et de 2 à 5 % d'eau. Le sable n'est pas coloré en vert. Le vert fait référence au fait qu'il est autorisé à rester humide pendant le processus de coulée.

Conception

Chaque plaque d'égout, du plus simple au plus orné, est d'abord modelée en bois ou en aluminium. Le modèle sert à fabriquer le moule dans lequel la fonte en fusion sera coulée. Les dessins qui ont été créés pour la surface des trous d'homme sont aussi variés que les artisans qualifiés qui les ont créés. Tous les couvercles de trous d'homme sont ronds car un objet rond ne peut pas être déposé dans un trou rond de même diamètre. Ceci est vital car le poids du trou d'homme pourrait facilement tuer un travailleur se tenant en dessous. Les plaques d'égout rondes sont également plus faciles à déplacer en surface car elles peuvent être enroulées. Il existe des couvercles de boîtes utilitaires rectangulaires, mais ils ne sont pas installés au-dessus des trous d'homme.

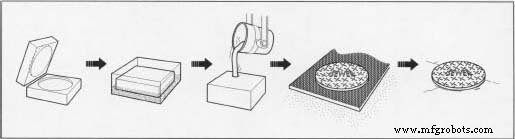

Le processus de fabrication

Toutes les pièces moulées, y compris les plaques d'égout, sont fabriquées dans de grandes usines appelées fonderies. La ferraille d'acier entre dans la fonderie, est fondue et alliée, et sort sous forme de fonte. La fonte est partout. Une maison typique aux États-Unis contient environ 2 000 lb (900 kg) de pièces moulées en fonte, principalement sous forme de tuyaux et de raccords de tuyauterie, mais aussi dans les fours et les climatiseurs. Le processus de coulée comprend cinq étapes, la création de modèles, la préparation du moule, la fusion/coulage, le refroidissement et la finition.

Création de patrons

- 1 Les modèles de trous d'homme sont soit sculptés dans du bois, soit usinés dans de l'aluminium. Les modèles en aluminium sont utilisés pour les grandes séries en raison de leur plus grande durabilité. Les modèles sont conçus pour être légèrement plus grands que le couvercle de trou d'homme fini pour permettre le rétrécissement lorsque les pièces moulées refroidissent. Deux motifs, un pour la moitié supérieure du couvercle et l'autre pour la moitié inférieure, sont nécessaires pour chaque trou d'homme. La moitié supérieure du motif est généralement dotée d'un motif décoratif, bien que le motif soit généralement limité à une gaufre de base, un tissage de panier ou un motif de cercle concentrique à l'époque moderne. Avant 1950, les motifs pouvaient être n'importe quoi, des étoiles filantes aux horizons de la ville. La moitié inférieure du moule peut être simplement plate, ou peut être conçue dans un motif de toile d'araignée en trois dimensions pour fournir une résistance beaucoup plus grande sans augmenter le poids du couvercle à un degré qui rendrait le déplacement du couvercle peu pratique.

Préparation du moule

- 2 Les moules en sable sont créés en plaçant les deux moitiés du modèle de regard dans des boîtes appelées flacons de sorte que les modèles forment la base de la boîte. Le ballon supérieur est connu sous le nom de chape tandis que le ballon inférieur est connu sous le nom de traînée. Du sable vert est étroitement emballé dans les flacons pour créer les deux moules. Le moule supérieur contient des trous (appelés colonnes montantes ou carottes), dans lesquels le fer en fusion sera versé, et des évents qui permettent aux gaz de s'échapper du moule. Pour un couvercle de trou d'homme, ces contremarches et évents peuvent être créés en plaçant simplement un morceau de bois verticalement dans le flacon et en le retirant une fois que le sable a été tassé dans le flacon. La colonne montante ne mène généralement pas directement dans le moule. La colonne montante se connecte aux coureurs, les canaux horizontaux à la "ligne de séparation" (le plan où les deux moitiés du moule sont jointes). L'utilisation de canaux permet au métal en fusion d'être introduit dans le moule à plus d'un endroit, ce qui aide à empêcher la formation de vides dans la coulée finale.

- 3 Une fois les motifs retirés, les fonds des flacons sont alors une image en creux des moitiés supérieure et inférieure de la plaque d'égout. Les moitiés inférieure et supérieure du moule sont ensuite assemblées dans un "flacon d'entraînement", un grand cadre métallique.

- 4 Certaines pièces moulées sont réalisées avec du sable lié avec une résine chimique thermodurcissable, ce qui signifie qu'il doit être chauffé pour se fixer. Ce processus présente certains avantages en ce sens que les moules peuvent être construits très rapidement et nécessitent moins de main-d'œuvre. Ces types de moules sont idéaux pour l'automatisation lorsqu'un grand nombre de moulages doivent être réalisés. Cependant, les plaques d'égout ne sont généralement pas produites dans les quantités qui justifieraient l'automatisation.

Fusion/coulage

- 5 Les fours à coupole, à arc électrique, à réverbère, à induction et à creuset sont couramment utilisés pour faire fondre la ferraille que la plupart des fonderies utilisent pour produire de la fonte. le

La fabrication d'un couvercle de regard à l'aide d'un moule en sable. la ferraille d'acier est placée dans le four et fondue à environ 2 700 °F (1 500 °C).

La fabrication d'un couvercle de regard à l'aide d'un moule en sable. la ferraille d'acier est placée dans le four et fondue à environ 2 700 °F (1 500 °C). - 6 Tous les métaux d'alliage et fondants nécessaires sont ensuite ajoutés à la fonte en fusion. Le but du flux est de se lier à toutes les impuretés créant un déchet appelé "scorie". Parce que le laitier est plus léger que le fer, il flotte au sommet de la fonte en fusion et peut être retiré.

- 7 La fonte en fusion est recueillie dans une grande poche métallique. Travaillant à distance pour éviter d'être éclaboussé de fer en fusion, les fondeurs inclinent la poche de manière à ce que le fer se déverse dans le moule en sable à travers la colonne montante (ou carotte). La colonne montante est conçue pour contenir du fer en fusion supplémentaire. Au fur et à mesure que le moulage refroidit et rétrécit, l'excès de métal remplit le moule. Parce que la température de la fonte en fusion est beaucoup plus élevée que la température d'auto-inflammation des matières organiques dans le sable vert, les matières organiques brûlent et consomment tout l'oxygène présent dans le moule. Cela empêche l'oxydation du couvercle de trou d'homme. Les ouvriers de la fonderie surveillent les produits d'échappement s'échappant du moule pour s'assurer que les gaz ne sont pas piégés dans le moule où ils pourraient provoquer des bulles dans le moulage.

Refroidissement

- 8 Il faut environ une heure et demie pour que le métal refroidisse suffisamment pour pouvoir être démoulé. Le refroidissement complet prend environ une journée.

- 9 Dans les grandes fonderies, la coulée et le moule refroidis sont placés sur une grille vibrante et secoués jusqu'à ce que tout le sable ait été secoué. Dans une petite fonderie, le même processus peut être accompli par un ouvrier avec une brosse métallique.

- 10 La manipulation du sable usagé des moules en w peut être un véritable casse-tête pour le personnel de la fonderie car d'énormes quantités de sable peuvent être générées pendant le processus de coulée. Après chaque utilisation, le sable est trié dans un cyclone pour éliminer celui qui est trop fin pour être réutilisé et pour tamiser toutes les scories métalliques éventuellement présentes.

Finition

- 11 Bien que la finition puisse représenter une grande partie du processus de coulée pour les pièces moulées complexes, les couvercles de trous d'homme ne nécessitent pas beaucoup de finition. Pour la plupart, tout ce qui est nécessaire est d'enlever les canaux, les portes et les contremarches (les canaux dans lesquels le fer en fusion a été versé deviennent de petites stalagmites sur les couvercles de trou d'homme finis), grenailler la surface, puis usiner les surfaces d'appui pour assurez-vous que le couvercle reposera à plat dans son cadre.

Contrôle qualité

La fonte est généralement fabriquée avec de la ferraille. Comme les matières premières ne sont pas contrôlées, les fonderies doivent analyser soigneusement le métal en fusion avant de l'utiliser pour s'assurer qu'il contient les pourcentages appropriés de fer, de carbone et de métaux d'alliage. Après la coulée, la résistance et la ductilité des fontes doivent être testées pour s'assurer que les couvercles de trou d'homme fabriqués à partir de la fonte fonctionneront comme prévu. La résistance et la ductilité sont évaluées en coulant des éprouvettes de barre à partir du même métal que celui utilisé pour couler les couvercles de regard. Les barres sont placées dans un tensiomètre qui tire sur leurs extrémités jusqu'à ce qu'elles se cassent ou s'allongent au-delà de leur limite élastique - la limite élastique est le point où la barre peut être tirée et reprendre sa forme d'origine si la tension est relâchée. La fonte ductile peut généralement supporter entre 2 % et 10 % d'allongement avant de se briser. La fonte grise est fragile et se brisera donc avant de s'allonger de manière significative. Les ingénieurs qui conçoivent des produits en fonte grise doivent toujours garder à l'esprit que, parce que le produit est cassant, il se brisera sans avertissement s'il est surchargé. Comme cela pourrait provoquer une catastrophe, les composants en fonte ont généralement des facteurs de sécurité beaucoup plus élevés que les composants en fonte ductile.

Sous-produits/Déchets

Des émissions gazeuses, telles que le monoxyde de carbone, le sulfure d'hydrogène, le dioxyde de soufre, l'oxyde nitreux et le benzène sont produites lorsque le fer en fusion entre en contact avec le sable vert. Dans le passé, le plomb était souvent utilisé comme liant dans certains types de moules. L'enfouissement de ces moules usagés a créé des problèmes de pollution par les métaux lourds. Les pièces moulées liées à la résine produisent des composés organiques volatils lorsqu'elles sont cuites pour les durcir.

La plupart du sable contenu dans le sable vert peut être recyclé dans de nouvelles pièces moulées. Cependant, un certain pourcentage du sable devient trop fin lors des opérations de coulée et doit être jeté.

Le futur

Il est peu probable que le processus de production des plaques d'égout change beaucoup à l'avenir. Il n'est pas non plus probable que des matériaux alternatifs soient utilisés pour produire des couvercles de trous d'homme car la fonte est extrêmement économique. La perspective passionnante des couvercles de trous d'homme implique la conception assistée par ordinateur et la fabrication assistée par ordinateur (CAD-CAM). Avec CAD-CAM, les concepteurs de couvercles de regards peuvent produire des motifs complexes qui peuvent être découpés dans des moules en plastique par des machines automatiques. Il ne sera pas nécessaire pour un artisan bien payé de passer des jours ou des semaines à créer des modèles particulièrement complexes pour des plaques d'égout spéciales. Une fois le dessin prêt, le modèle peut être découpé en quelques minutes. L'âge d'or de la conception des plaques d'égout est peut-être à portée de main. Plutôt que des cercles ennuyeux et utilitaires, les plaques d'égout peuvent encore une fois ajouter une touche artistique aux rues et aux trottoirs de la ville.

Où en savoir plus

Livres

Baumeister, Théodore et al. Manuel standard de Marks pour les ingénieurs en mécanique. 8e éd. McGraw Hill Book Company, 1979.

Davis, J.R., éd. Manuel de spécialité ASM, Fontes. ASM International, 1996.

Melnick, Mimi. Couvercles de trou d'homme. Cambridge :The MIT Press, 1994.

Samokhin, V.S., éd. Manuel de conception des systèmes d'assainissement. New York :Allerton Press, Inc., 1986.

Autre

Page Web d'Architectural Iron Company. 28 septembre 2001.

Les égouts du monde s'unissent. 28 septembre 2001.

Jeff Raines

Processus de fabrication