Briquet

Historique

La découverte du tabac dans le Nouveau Monde au XVIe siècle et l'ouverture d'un marché mondial ont créé le besoin d'un moyen portable de faire du feu. Des morceaux de silex et d'acier heurtés les uns contre les autres et des pistolets modifiés étaient les premiers appareils. En 1903, le chimiste autrichien Carl Auer von Welsbach a fabriqué un briquet à main avec une roue de frappe. Pendant la Première Guerre mondiale, les soldats fabriquaient les leurs en utilisant des cartouches vides. À New York en 1886, Louis V. Aronson a ouvert une entreprise de « produits métalliques artistiques » pour les fumeurs et a breveté un briquet automatique après la Première Guerre mondiale.

En 1931, George G. Blaisdell de Bradford, Pennsylvanie, a vu un ami essayer d'allumer sa cigarette avec un briquet maladroit, mais qui fonctionnait. Blaisdell a acquis les droits de distribution américains pour le produit autrichien. Il a redessiné le boîtier pour plus de confort, amélioré la cheminée (ou pare-vent) autour de la mèche pour rendre le briquet coupe-vent et modifié la chambre à combustible. Blaisdell a nommé son briquet "Zippo" parce qu'il aimait le son du mot "fermeture éclair", qui était un autre appareil nouveau et acclamé par le public. Il a commencé à fabriquer son briquet en 1933.

Le timing de Blaisdell était mauvais et la Grande Dépression persistante a failli mettre l'entreprise en faillite. Sa chance a tourné pendant la Seconde Guerre mondiale, lorsque les soldats ont découvert que les briquets Zippo fonctionnaient dans toutes les conditions météorologiques. Les équipages des navires de la Marine utilisent ces briquets avec leurs propres logos depuis la Seconde Guerre mondiale, et des briquets personnalisés pour les soldats ont été distribués au cours de chaque guerre via Desert Storm. Les briquets avaient de nombreuses utilisations en temps de guerre; Les GI chauffaient des rations de poudre dans leurs casques avec les briquets et pouvaient allumer des feux par tous les temps.

Les collectionneurs recherchent les briquets Zippo principalement en raison de la commémoration de petits et grands événements sur leurs étuis. Les publicités des années 1940 et 1950 sont des objets de collection précieux, tout comme les briquets marquant l'alunissage de 1969, les équipes sportives, de nombreuses entreprises clientes et une gamme d'autres événements historiques, personnalités et intérêts particuliers. En 1997, 9 000 images différentes ont été utilisées sur les briquets.

Aujourd'hui, Zippo est le seul fabricant de briquets de poche aux États-Unis et produit 50 000 briquets par jour. Une autre production s'est déplacée vers l'Europe et l'Asie où le tabagisme est plus populaire. D'autres grands fabricants de briquets de poche, comme Ronson et BIC, ont des installations en Autriche, en France et en Asie. Les contributions de BIC au briquet sont un bouclier métallique à l'épreuve des enfants sur la roue à étincelles et des briquets jetables de petite taille. BIC, Scripto et d'autres fabriquent également des briquets utilitaires (de cheminée) avec de longs tubes alimentés au gaz butane. D'autres entreprises fabriquent des briquets.

Matières premières

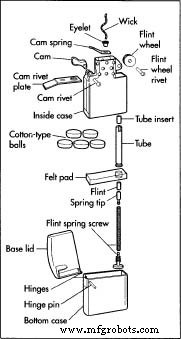

L'ensemble du boîtier inférieur et les pièces d'un briquet sont appelés l'ensemble boîtier extérieur, et le boîtier intérieur (contenant le carburant et l'action d'étincelles) et ses pièces sont appelés ensemble boîtier intérieur. Les matières premières utilisées pour la fabrication des briquets sont principalement des métaux. L'étui extérieur est en laiton à cartouche, un matériau qui a été développé pour les cartouches de fusil. Une usine spécialisée fabrique des feuilles de laiton de l'épaisseur appropriée et les coupe à la largeur requise par le fabricant du briquet. Le laiton est enroulé sur de gros rouleaux ou bobines qui sont livrés à l'usine.

Un laminoir à métaux traite l'acier inoxydable pour le boîtier intérieur de la même manière. Il arrive également sur de grandes bobines, et chacune contient suffisamment de métal pour produire plusieurs milliers de briquets.

Le fabricant produit la majorité des pièces dans un briquet. La plupart des petites pièces sont également en laiton ou en acier, selon le but et l'emplacement de la pièce dans le briquet. Le tube en silex et la pointe du ressort (contenus dans la chambre à carburant) sont en laiton, tout comme la vis qui les maintient en place et sort du fond des deux boîtiers.

Les autres petites pièces à l'intérieur et reliées au boîtier intérieur sont en acier inoxydable. La came, le rivet à came et la plaque sont fixés à l'arrière du boîtier intérieur et maintiennent le briquet fermé. Dans la zone de la cheminée (capot coupe-vent) et à l'avant, le ressort de came et l'œillet et le rivet pour la roue en silex maintiennent les pièces faisant le feu. Des entrepreneurs spécialisés fabriquent les œillets et les attaches.

Trois composants non métalliques font également partie de l'ensemble boîtier intérieur ; ce sont des mèches, des boules faites d'une substance de type coton et du feutre. La mèche et les billes sont placées dans la chambre à combustible. Un morceau de feutre est fixé au fond du boîtier intérieur, mais son extrémité avant peut être soulevée pour permettre des recharges d'essence à briquet et de nouveaux silex.

D'autres métaux, notamment le nickel, le chrome et l'or, sont utilisés pour plaquer les boîtiers en laiton à la demande du client. Des fluides conducteurs non métalliques sont utilisés dans les bains de galvanoplastie des boîtiers. De nombreuses méthodes sont utilisées pour ajouter des décorations sur les faces droites des briquets :des emblèmes tridimensionnels (en relief) représentant généralement des organisations peuvent être attachés aux briquets, des motifs peuvent être gravés ou gravés dans le métal, et les lasers peuvent dessiner des motifs détaillés qui sont coloré par l'une de plusieurs méthodes. Des époxydes et des encres et poudres spéciales sont nécessaires pour ces images.

Conception

La conception de base et le fonctionnement du briquet de poche ont peu changé depuis les années 1930, mais l'utilisation de nouvelles technologies a radicalement modifié de nombreux aspects de la production. Dans la fabrication, la "conception" comprend non seulement le produit et ses pièces, mais également l'introduction et l'interaction des machines avec l'assemblage et d'autres processus de production. Une nouvelle machine ou technique peut en nécessiter d'autres.

L'intérêt des consommateurs a également changé. Les briquets étaient autrefois des outils de poche essentiels, mais sont maintenant souvent prisés comme « l'art de poche ». Des techniques sophistiquées telles que la gravure au laser et l'impression technique sont quelques-uns des moyens d'habiller les boîtiers plus légers. Ceux-ci nécessitent des artistes qualifiés et une expertise en ingénierie dans les considérations artistiques et de production, ainsi que des limitations de temps et de coûts.

Le processus de fabrication

- Le processus de fabrication commence au quai de réception de l'usine, où les matières premières et les pièces des fournisseurs sont reçues. Le personnel de l'usine vérifie la quantité et la qualité des matériaux et des composants. Ils examinent également les plans et les spécifications pour confirmer que les matériaux et les pièces répondent aux exigences de l'ingénieur de conception.

- Les bobines de métal utilisées pour les boîtiers extérieur et intérieur sont enroulées dans des presses selon un processus appelé « emboutissage profond ». Les presses poinçonnent les bords de chaque briquet (comme s'il était déplié et aplati) ainsi que des détails clés. Les trous dans la cheminée du briquet sont percés tout au long de l'acier du boîtier intérieur. Le nom du fabricant et les codes de date sont enfoncés dans le fond des boîtiers extérieurs en laiton.

- Les pièces du boîtier sont rognées. Ils sont déplacés vers la zone de fabrication où les machines les plient et les plient dans leurs formes en forme de boîte, puis sont soudés par points ensemble. Les machines à souder sont très précises et peuvent souder par points un certain nombre de positions différentes dans un boîtier en même temps.

- Pendant ce temps, les petites pièces métalliques sont déplacées vers les stations d'assemblage en vue de la réception des caisses complètes. Le fabricant de briquet fabrique la plupart des pièces spécialisées, y compris la charnière du boîtier et les pièces en laiton qui maintiennent et poussent le silex. Une machine de précision fabrique et soude les charnières reliant le couvercle et le fond du boîtier aux deux pièces à l'aide d'un procédé de soudage puissant appelé "soudage par résistance". D'autres machines de fabrication produisent les composants du tube en silex.

- Les finitions en laiton des boîtiers extérieurs peuvent rester non plaquées, mais souvent les extérieurs sont finis dans d'autres métaux, notamment le nickel, l'or et le chrome. Cela se fait dans un processus appelé galvanoplastie, dans lequel une petite charge électrique est appliquée aux briquets suspendus à une rangée mobile de cintres qui passent à travers un bain de liquide. Ce bain contient une solution conductrice non métallique ainsi qu'un petit morceau de métal de placage. La charge opposée est appliquée au bain et les atomes du métal de placage sont tirés de cette pièce métallique vers les briquets chargés. Dans ce processus de revêtement, une fine couche d'atomes est électriquement liée à toutes les surfaces des boîtiers.

- Quel que soit le type de métal, tous les boîtiers reçoivent des finitions finales. Beaucoup sont polis à un lustre étincelant. D'autres reçoivent un aspect brossé ou une texture. Les ouvriers de la chaîne de montage appliquent les finitions finales, inspectent les boîtiers plus légers et les placent dans des boîtes adaptées pour le transfert vers la station d'assemblage suivante.

- Les pièces usinées sont ensuite fixées sur le dessus de l'ensemble boîtier intérieur. La came, une projection en forme de doigt du boîtier intérieur, applique une pression suffisante sur le couvercle du boîtier extérieur pour le maintenir fermé. Lorsque le propriétaire soulève l'avant du couvercle pour faire fonctionner le briquet, la pression du pouce surmonte la pression exercée par la came et le couvercle s'ouvre facilement.

- La plaque de came, qui supporte la came, est rivetée en place, et la came est également fixée au boîtier avec un rivet. Des trous pour ces rivets ont été percés dans le boîtier lors de son premier emboutissage à partir de la bande d'acier inoxydable. Un ressort à came est ajouté à la base de la cheminée, qui est également le haut de la partie en forme de boîte du boîtier. Une vis à œillet à travers le ressort à came le fixe et fournit également l'ouverture pour la mèche.

- Des éléments de l'assemblage du boîtier intérieur sont insérés dans la coque soudée. Plusieurs petites boules de tissu de type coton sont placées à l'intérieur de la chambre à combustible qui contiendra l'essence à briquet. Une longueur de mèche est insérée et sera tirée à travers l'œillet de la cheminée plus tard.

- La roue à étincelles ou à silex, qui frotte contre le silex pour faire le

Les composants internes d'un briquet Zippo. étincelle et allume le carburant, doit également être solidement fixé au sommet de l'ensemble boîtier intérieur. Une machine rive la roue en silex sur le boîtier. Les connexions pour la roue sur le briquet ont également été pré-perforées lors de l'emboutissage profond.

Les composants internes d'un briquet Zippo. étincelle et allume le carburant, doit également être solidement fixé au sommet de l'ensemble boîtier intérieur. Une machine rive la roue en silex sur le boîtier. Les connexions pour la roue sur le briquet ont également été pré-perforées lors de l'emboutissage profond. - Les ailerons pour produire l'étincelle doivent être maintenus en position à côté de la roue à silex et relevés au fur et à mesure qu'ils s'usent. Un tube en laiton est inséré dans un trou au fond du boîtier intérieur. Un silex, une pointe de ressort qui est directement en contact avec la base du silex et le ressort de silex sont poussés à travers le tube en laiton. La pointe du ressort est en laiton, mais le ressort en silex est en acier à ressort dur qui résiste à l'usure.

- Un tampon de feutre avec un trou prédécoupé pour le silex et l'essence à briquet est estampé sur le fond du boîtier intérieur. Le mèche est tiré à travers son œillet, et l'ensemble boîtier intérieur est installé dans l'ensemble boîtier extérieur.

- Certains briquets sont envoyés à des postes de travail séparés pour être décorés de différentes manières. Certains ont des emblèmes en relief (tridimensionnels) attachés à droite

Un briquet Zippo. côtés (comme les ouvertures plus légères sont tournées vers l'avant). La gravure rotative au diamant coupe des motifs géométriques ou des monogrammes dans certains cas. Deux types de lasers sont utilisés pour graver les contours des dessins au trait, des photos, des logos d'entreprise et d'autres motifs sur les côtés des briquets. D'autres encore ont des dessins gravés avec des machines de gravure commandées par ordinateur.

Un briquet Zippo. côtés (comme les ouvertures plus légères sont tournées vers l'avant). La gravure rotative au diamant coupe des motifs géométriques ou des monogrammes dans certains cas. Deux types de lasers sont utilisés pour graver les contours des dessins au trait, des photos, des logos d'entreprise et d'autres motifs sur les côtés des briquets. D'autres encore ont des dessins gravés avec des machines de gravure commandées par ordinateur. - De nombreux motifs peuvent être remplis de couleurs à l'aide d'une méthode de peinture. Pour colorer des dessins plus élaborés, un processus de sublimation transfère la couleur par chaleur et pression directement dans le revêtement de surface. Dans un exemple de cette méthode technique, une boîte de présentation affiche un dessin qui s'étend sur plusieurs briquets. Une scène de jungle qui couvre quatre briquets peut avoir des motifs d'animaux et de plantes qui se tiennent seuls sur un seul briquet, mais peut également former un puzzle ou une fresque sur l'ensemble.

- Le département artistique conçoit également des emballages pour un effet marketing maximal. L'illustration sur les emballages change avec le produit et avec les commandes des clients. Les boîtes présentent également leur contenu. Les boîtes en plastique, les contenants en plastique sous blister, les boîtes en bois de luxe et les boîtes de collection sur mesure avec des motifs extérieurs qui complètent les briquets inclus en sont des exemples. Ceux-ci peuvent également avoir des emballages personnalisés et peuvent être doublés de velours, de feutre ou d'autres tissus.

Contrôle qualité

Le contrôle de la qualité est soumis aux mêmes détails techniques que n'importe quelle opération de l'usine. Une méthode qualité appelée Contrôle statistique des processus (SPC) intègre des contrôles dans tous les aspects de la conception, de la conception du produit à sa gestion. Les briquets peuvent ne pas sembler être des produits hautement sophistiqués, mais leur fabrication nécessite une technologie et un équipement de pointe pour être compétitifs sur le marché d'aujourd'hui.

Les commandes logiques programmables (PLC) permettent aux machines de fonctionner en utilisant les informations d'une vaste base de données. L'acquisition de données est facilement disponible à l'échelle de l'usine. Les interfaces homme-machine (IHM) corrigent les problèmes au fur et à mesure qu'ils surviennent, et les briquets avec les moindres défauts sont immédiatement retirés de la production. Ces interfaces permettent également à toutes les machines de fonctionner afin que la maintenance ou la réparation de l'une n'arrête pas les autres.

La qualité mécanique est maintenue en recherchant les meilleures nouvelles technologies, y compris les procédés de fabrication et la robotique. Enfin, la touche personnelle ne se remplace pas. Les assembleurs sont chargés de surveiller le produit dans leur zone et d'alerter les superviseurs si les détails ne sont pas parfaits.

Sous-produits/Déchets

Les procédés nécessaires à la fabrication des briquets ont été considérablement améliorés pour limiter les déchets. Les solvants étaient autrefois utilisés pour dégraisser les pièces des machines, mais les opérations d'aujourd'hui n'utilisent que du savon et de l'eau. Moins d'hydrocarbures sont utilisés dans l'emboutissage profond des métaux, et certaines usines disposent d'un système complet de traitement de l'eau qui renvoie l'eau du ruisseau dans l'environnement dans un état plus propre que naturel.

Les lubrifiants sont utilisés sous forme de brouillards pour pénétrer le fonctionnement fin des machines à vis, mais le brouillard est entièrement contenu pour protéger la couche d'ozone et les employés. La poussière de tissu est aspirée et contenue, et les déchets de métal et de papier sont recyclés.

Le futur

Les fabricants de briquets ont en grande partie fui les États-Unis pour l'Europe et l'Asie où le tabagisme est plus accepté. Cependant, les briquets ont encore un avenir prometteur. Ils sont pratiques en tant que petites sources lumineuses pour retrouver les clés et les trous de serrure perdus dans l'obscurité, et leur résistance au vent aide les utilisateurs à déterminer la direction du vent, car les vents violents ou le mauvais temps n'éteindront pas les flammes.

Les briquets en métal réutilisables sont compétitifs par rapport aux jetables en raison de leur durabilité, de leur fiabilité, de leur qualité et de leur valeur sentimentale. Cependant, les briquets de qualité sont considérés comme des articles de luxe et la concurrence pour l'argent des consommateurs dans ce domaine est élevée. Les fabricants de briquets ajoutent des illustrations pour l'unicité et adaptent les boîtiers extérieurs à d'autres accessoires personnels avec la même commodité et la même qualité.

Où en savoir plus

Livres

Schneider, Stuart et David Poore. Zippo :Le grand briquet américain. Atglen, Pennsylvanie :Schiffer Publishing Ltd., 2000.

Schneider, Stuart et Ira Pilossof. Le manuel des briquets vintage. Atglen, Pennsylvanie :Schiffer Publishing Ltd., 1999.

Périodiques

Dininny, Paulette. "Keepers of the Flame:Après de grosses ventes pendant la Seconde Guerre mondiale et des pièces dans de vieux films, les Zippos sont toujours là, souvent comme objets de collectionneurs." Magazine Smithsonian (décembre 1998).

Autre

Page Web de BIC Corporation. Décembre 2001.

Page Web internationale d'échange de briquets vintage. Décembre 2001.

"Briquet." Page Web sur les découvertes et les inventions. Décembre 20001.

Page Web Zippo. Décembre 2001.

Gillian S. Holmes

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Le nouveau PP recyclé à haut indice de fusion permet la production de pièces plus fines et plus légères

- Nouvelle forme de matériel imprimé en 3D visant à des conceptions de voitures plus légères et plus sûres et plus encore