Poêle en fonte

Contexte

Un poêle en fonte est un appareil, construit à partir d'un matériau constitué de fer mélangé à du carbone, dans lequel un combustible solide tel que le bois ou le charbon est brûlé pour produire de la chaleur pour se réchauffer ou cuisiner. Le poêle se compose généralement d'une grille qui retient le combustible, d'un intérieur creux dans lequel le combustible brûle, de conduits à travers lesquels l'air chaud circule et de chicanes pour ralentir le flux d'air chaud, permettant au poêle de produire plus de chaleur.

Les êtres humains brûlent du bois et d'autres combustibles naturels pour se chauffer et cuisiner depuis la préhistoire. Au début, des feux ouverts ont été utilisés. Un inconvénient majeur de cette méthode simple était le fait qu'une grande partie de la chaleur du feu était gaspillée lorsqu'elle s'échappait sous forme d'air chaud montant. Les hommes préhistoriques apprirent bientôt à construire le feu contre un rocher plat dressé de manière à refléter la chaleur en retour. Pour la cuisine, le feu pouvait être utilisé pour chauffer une fosse creusée dans le sol ou un foyer fait de pierres minces et plates.

Les anciens Romains ont développé un système de chauffage connu sous le nom d'hypocauste, composé d'une série de conduits de fumée sous un sol carrelé, qui transportait l'air chaud d'un feu vers toutes les parties d'une pièce. Un hypocauste pourrait également être utilisé pour chauffer un chaudron d'eau pour la cuisine ou le bain. Des systèmes de chauffage similaires sont encore utilisés en Chine et en Corée.

Malgré le développement précoce de cet appareil sophistiqué, jusqu'au Moyen Âge, la plupart des Européens comptaient sur des feux ouverts sur un foyer central sous un trou dans le toit pour évacuer la fumée. Les cheminées avec cheminées ont commencé à apparaître dans les châteaux d'Europe du Nord vers 1000 A.D. Pendant des centaines d'années, les foyers étaient limités aux grandes maisons appartenant aux riches. En Angleterre, jusqu'en 1600 A.D. , les cheminées étaient encore assez rares.

Les propriétaires les plus riches avaient des cheminées avec des cheminées en pierre ou en brique, tandis que les moins riches avaient des cheminées en boue et en acacia. L'acacia, un matériau constitué de tiges ou de poteaux de bois verticaux entrelacés de bâtons ou de roseaux horizontaux, était dangereux car inflammable. Malgré ce danger, les cheminées de boue et d'acacia étaient courantes aux États-Unis jusqu'en 1800.

Les cheminées n'étaient pas beaucoup plus efficaces que les feux ouverts parce qu'une grande partie de la chaleur sortait de la cheminée avec la fumée chaude et montante. Les petites cheminées avec des feux à combustion douce étaient plus efficaces que les grandes cheminées avec des feux à combustion rapide. Un dispositif connu sous le nom de couvre-feu, constitué d'une feuille de laiton ou d'étain, pourrait être utilisé pour limiter le flux d'air chaud, ce qui entraînerait un feu constant et à combustion lente. Des couvre-feux ont été utilisés pour maintenir un feu allumé toute la nuit sans être entretenu.

Le premier poêle à apparaître dans les archives historiques a été construit en briques et tuiles en 1490 en Alsace, une partie de l'Europe à la frontière entre la France et l'Allemagne. En Scandinavie, les poêles étaient construits avec de grands conduits de fer et des chicanes en fer. En Russie, des poêles aussi grands que 2,4 m (8 pi) de haut contenant jusqu'à six conduits de maçonnerie à parois épaisses ont été placés à l'intersection des murs pour chauffer quatre pièces à la fois.

La fonte a été produite pour la première fois en Chine au VIe siècle BC. et en Europe pendant le douzième siècle, mais il n'a pas été utilisé dans une large mesure jusqu'au dix-septième siècle. Le premier poêle en fonte a été fabriqué à Lynn, Massachusetts, en 1642. Les premiers poêles en fonte se composaient de plaques rectangulaires plates boulonnées ou épinglées ensemble pour former une boîte. Les plaques étaient fabriquées en versant de la fonte en fusion dans des moules en sable, une méthode encore utilisée aujourd'hui.

En 1744, Benjamin Franklin a inventé un poêle en fonte plus efficace connu sous le nom de foyer de Pennsylvanie. Cet appareil contrôlait le flux d'air chaud afin que la fumée du feu brûle plus complètement, ce qui entraîne la libération de plus de chaleur. Cette conception a été extrêmement réussie et est encore utilisée aujourd'hui. Un appareil plus complexe inventé par Franklin en 1786 n'a pas eu autant de succès, mais sa conception anticipait les poêles en fonte modernes, qui brûlent presque toute la fumée du feu.

Les poêles en fonte sont restés pratiquement inchangés dans leur conception de base pendant environ 200 ans. Dans les années 1970, les fortes augmentations du prix du mazout de chauffage ont entraîné une augmentation de l'utilisation des poêles à bois. La pollution produite par ces poêles a conduit l'Environmental Protection Agency (EPA) à publier des règlements en 1988, qui exigeaient que tous les poêles à bois nouvellement fabriqués respectent les normes d'émissions. Les fabricants de poêles ont développé une technologie améliorée pour produire des poêles en fonte qui étaient très efficaces et qui produisaient très peu de pollution.

Matières premières

La fonte est une substance constituée de fer et de 2 à 4 % de carbone. Diverses petites quantités de silicium, de manganèse, de soufre et de phosphore sont également présentes. Pour des applications spéciales, diverses quantités de nickel, de chrome et de molybdène peuvent être incluses pour produire de la fonte résistante à la chaleur, à l'usure et à la corrosion.

Un poêle en fonte moderne peut contenir aussi peu qu'un tiers de fonte. Le reste du poêle se compose principalement d'acier. L'acier est une substance constituée de fer et, dans la plupart des cas, entre 0,01 et 1,2 % de carbone. Certaines formes spéciales d'acier peuvent contenir jusqu'à 0,003 % de carbone ou jusqu'à 2 % de carbone. L'acier peut également contenir diverses quantités de manganèse, silicium, aluminium, nickel, chrome, cobalt, molybdène, vanadium, tungstène, titane, niobium, zirconium, azote, soufre, cuivre, bore, plomb, tellure et sélénium.

Un poêle en fonte produit par la Michigan Stove Co. en 1882. (Provenant des collections du Henry Ford Museum &Greenfield Village, Dearborn, Michigan.)

Un poêle en fonte produit par la Michigan Stove Co. en 1882. (Provenant des collections du Henry Ford Museum &Greenfield Village, Dearborn, Michigan.)

Beaucoup d'entre nous se lèchent les lèvres à l'idée de se réveiller avec un petit-déjeuner à la ferme préparé sur une cuisinière en fonte. Après les années 1850, les fabricants de poêles ont produit de grands modèles sur lesquels une fermière pouvait cuire du bacon, des œufs, des pommes de terre rissolées et du hachis de bœuf au maïs, avec des brioches à la cannelle montant dans le poêle. La position des brûleurs sur ces fourneaux dictait la température des brûleurs, de sorte que le cuisinier connaissait le meilleur brûleur pour « faire mijoter le café ». Comme il n'y avait pas de thermostat sur la cuisinière, le cuisinier a appris à réguler la température en fonction de l'aspect et de la sensation du feu (bois ou charbon, selon le modèle).

Des poêles en fonte étaient également utilisés pour garder les pièces au chaud. Les cheminées sont des moyens notoirement inefficaces pour chauffer des pièces sans chauffage central. En 1860, de nombreuses familles ont barricadé le foyer et installé un poêle de salon comme celui-ci sur l'âtre et ont évacué le poêle par la cheminée. Ce modèle de "guirlande d'art" a été appelé ainsi en raison de ses volutes décoratives en fonte, nickel, et de sa forme à la mode. Produit par la Michigan Stove Co. en 1882, il comprend de l'isinglass, ou des feuilles de mica tranché finement, qui sert de verre dans les grilles en fer à l'avant afin que l'on puisse voir la lueur des flammes mais ne pas ressentir toute l'intensité de la Chauffer.

Nancy EV Bryk

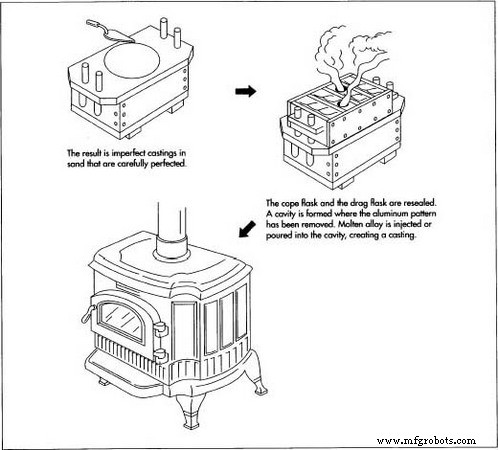

D'autres matériaux qui peuvent être utilisés dans les poêles en fonte comprennent :la céramique (divers matériaux fabriqués à partir de substances non métalliques soumises à des températures élevées), la brique réfractaire (un type de brique en argile résistant à la chaleur),  Le poêle est formé par un processus appelé moulage au sable. Une fois le sable durci dans un moule en forme de poêle, la fonte fondue est versée dans la cavité et laissée refroidir. et le platine ou le palladium (éléments métalliques utilisés dans les convertisseurs catalytiques qui provoquent la combustion des fumées à une température plus basse, ce qui entraîne un dégagement moindre de pollution).

Le poêle est formé par un processus appelé moulage au sable. Une fois le sable durci dans un moule en forme de poêle, la fonte fondue est versée dans la cavité et laissée refroidir. et le platine ou le palladium (éléments métalliques utilisés dans les convertisseurs catalytiques qui provoquent la combustion des fumées à une température plus basse, ce qui entraîne un dégagement moindre de pollution).

Le processus de fabrication

Faire de la fonte

- 1 Le minerai de fer est extrait de la terre dans des mines à ciel ouvert. Le minerai est obtenu en morceaux dont la taille varie de plus de 40 po (1 m) de diamètre à moins de 0,04 po (1 mm) de diamètre. Pour produire de la fonte ou de l'acier, les morceaux doivent avoir un diamètre de 0,3 à 1 po (7 à 25 mm). Les morceaux de minerai, trop gros, sont broyés et passent à travers des tamis, qui séparent le matériau résultant par taille. Les morceaux trop petits, appelés fines, sont fondus en morceaux plus gros, un processus connu sous le nom de frittage.

- 2 Les morceaux de minerai de fer sont mélangés à du coke, une substance riche en carbone produite en chauffant du charbon à haute température en l'absence d'air. Une bande transporteuse déplace le mélange, appelé charge, vers le haut d'un haut fourneau. Un haut fourneau est un grand puits vertical en acier recouvert de briques réfractaires et de graphite. L'air est chauffé à une température de 1 650 à 2 460 ° F (900 à 1 350 ° C) et soufflé dans le haut fourneau. Au fur et à mesure que la charge descend, le coke brûle dans l'air chaud pour produire du monoxyde de carbone et de la chaleur. Le monoxyde de carbone réagit avec les oxydes de fer dans le minerai de fer pour produire du fer libre et du dioxyde de carbone. Le résultat final de ce processus est fondu

fonte brute, qui se compose d'au moins 90 % de fer, 3 à 5 % de carbone et diverses impuretés.

fonte brute, qui se compose d'au moins 90 % de fer, 3 à 5 % de carbone et diverses impuretés. - 3 La fonte fondue est versée dans de grands moules et laissée refroidir en un solide. Il est ensuite mélangé à de la ferraille, qui a été sélectionnée pour donner au mélange la combinaison souhaitée de matières premières. Ce mélange est déplacé par un tapis roulant jusqu'au sommet d'une coupole, qui ressemble à un petit haut fourneau. La fonte et la ferraille tombent sur un lit de coke chaud à travers lequel de l'air chaud est soufflé. Ce processus élimine les impuretés et une petite quantité de carbone, ce qui donne de la fonte en fusion.

Façonnage de la fonte

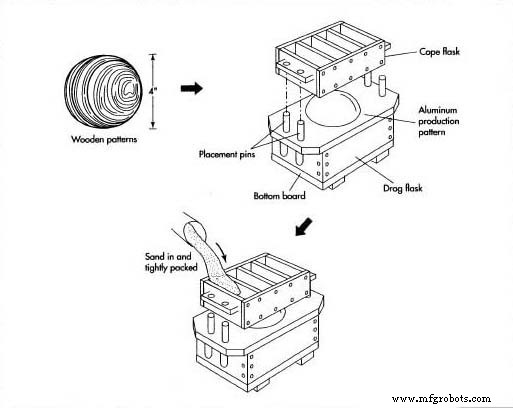

- 4 La fonte, comme son nom l'indique, est généralement façonnée en versant le métal en fusion dans un moule, un processus connu sous le nom de coulée. La méthode la plus courante est connue sous le nom de moulage au sable. Un motif ayant la forme du produit final souhaité est façonné en bois, en métal ou en plastique. Il est ensuite solidement emballé dans du sable maintenu ensemble par diverses substances connues sous le nom d'agents de liaison. Le sable est durci par la chaleur ou par liaison chimique avec diverses substances appelées agents de liaison. Le sable est durci par la chaleur ou par une liaison chimique produite en incluant du silicate de sodium dans le mélange de sable d'origine. Après durcissement, le motif est retiré, laissant une cavité dans le sable. La fonte fondue est versée dans la cavité et laissée à refroidir, ce qui donne une fonte solide dans la forme souhaitée.

Assemblage du poêle

- 5 Les composants en fonte et les composants en acier sont expédiés de la société sidérurgique au fabricant du poêle et inspectés. Avant l'assemblage, les composants en fonte doivent être polis. Une meuleuse de surface est utilisée pour enlever environ un seizième de pouce (1,6 mm) de la fonte, ce qui donne une surface très lisse et brillante. Une meuleuse de surface typique est une plaque d'environ 14 pouces (35,6 cm) de large constituée d'un matériau dur et abrasif connu sous le nom de roche de meulage. Il tourne à environ 1 800 tours par minute tout en broyant la surface de la fonte.

- 6 Les éléments en fonte polie sont assemblés avec des boulons en acier. Les boulons sont démarrés à la main, puis serrés à la machine pour s'assurer que les composants en fonte sont fermement liés ensemble sans fuites. Divers autres composants, tels que les revêtements en briques réfractaires ou les convertisseurs catalytiques, sont assemblés dans le poêle en même temps.

- 7 Le poêle terminé est inspecté à nouveau pour détecter d'éventuelles fissures qui auraient pu se produire lors du serrage des boulons. Il est ensuite traité avec de l'huile pour éviter la rouille et emballé avec de la mousse de polystyrène expansé (une mousse plastique très légère mais résistante) dans des boîtes en carton pour être expédié au consommateur.

Contrôle qualité

Lors de la fabrication de la fonte, le facteur le plus important dans la production de métal avec les caractéristiques souhaitées est de contrôler la quantité d'éléments autres que le fer et le carbone présents dans le produit final. En particulier, la quantité de silicium présente produit deux formes très différentes de fonte.

La fonte blanche (du nom des surfaces brillantes observées lorsque le métal est fracturé) contient plus de 2% de silicium. Elle n'est pas aussi dure que la fonte blanche mais elle est plus facile à couler et à façonner avec des machines. La fonte grise est le matériau utilisé pour fabriquer les poêles en fonte.

Lors de l'assemblage du poêle, les composants en fonte sont inspectés à la recherche de piqûres, de fissures et de rouille. Après avoir boulonné les composants ensemble, le poêle est inspecté pour s'assurer que le poêle est étanche à l'air. Cela empêche la fumée de s'échapper du corps du poêle plutôt que de se déplacer à travers les conduits de fumée. Lorsque le poêle est huilé pour éviter la rouille, il est inspecté pour voir si de l'huile s'infiltre à travers le métal, indiquant la présence d'une fissure.

Le futur

Les réglementations de l'EPA introduites dans les années 1980 obligeaient les fabricants de poêles à bois à réduire la quantité d'émissions produites. Les fabricants se sont conformés à ces réglementations de trois manières. Certains ont installé des convertisseurs catalytiques, dans lesquels un nid d'abeilles en céramique recouvert de platine ou de palladium provoque une combustion plus complète de la fumée. Certains ont créé des poêles dits « high tech », qui améliorent la technologie existante pour que le combustible brûle plus efficacement.

Le changement le plus radical est le développement des poêles à pellets. Au lieu du bois ordinaire, ces poêles brûlent de petits granulés formés de copeaux de bois, de sciure de bois, d'écorce et d'autres déchets de bois, qui sont séchés, pulvérisés et compressés. Parce qu'ils sont beaucoup plus secs que le bois ordinaire, ces granulés brûlent extrêmement proprement. Les poêles à pellets sont également plus faciles à utiliser que les poêles à bois traditionnels. Le propriétaire n'a qu'à acheter les granulés et à les charger dans la trémie automatique du poêle, qui contrôle la vitesse à laquelle le combustible est ajouté au feu. Cette innovation récente dans la technologie des poêles à bois garantit que le poêle en fonte apparemment démodé continuera d'être utilisé jusqu'au XXIe siècle.

Processus de fabrication