Sonde de plongée

Contexte

Les plongeurs commerciaux effectuant des travaux de construction ou de récupération sous-marines utilisent souvent une cloche de plongée pour le transport vers le site sous-marin. L'utilisation d'une cloche de plongée (également connue sous le nom de capsule de transfert personnel, PTC) et d'une chambre de pression prolonge la durée pendant laquelle un plongeur peut rester sous l'eau en toute sécurité. Les cloches de plongée étaient connues dès le IVe siècle

La plongée commerciale (plongée payante) est divisée en deux types principaux, la plongée en surface et la plongée à saturation. En plongée en surface, les plongeurs portant des casques travaillent sous l'eau, connectés à un appareil respiratoire à terre ou à bord d'un navire, d'une barge ou d'une plate-forme. Généralement, les plongeurs travaillent par paires, l'un sous l'eau et l'autre à la surface pour s'occuper des tuyaux et de l'équipement. Les plongeurs orientés vers la surface peuvent travailler en toute sécurité à des profondeurs allant jusqu'à 300 pieds (91,5 m), mais les plongeurs ne peuvent passer qu'un temps limité sous l'eau. Les effets de la pression de l'eau peuvent entraîner un accident de décompression. Sous pression, l'azote s'accumule dans les tissus corporels du plongeur, bloquant les artères et les veines. Si le plongeur monte trop vite, l'azote forme des bulles dans les tissus, un peu comme la façon dont une bouteille de soda bouillonne lorsqu'elle est débouchée. Les bulles de gaz dans les tissus provoquent des douleurs, une paralysie ou la mort. Après une plongée profonde, le plongeur doit décompresser progressivement, en revenant très lentement à la pression de surface afin d'éviter le mal de décompression. Le temps de décompression est lié à la profondeur de la plongée et à la durée. Avec une plongée profonde d'une heure seulement, le temps de décompression peut prendre des jours. La plongée en surface n'est pratique que pour les petits travaux.

Le deuxième type de plongée commerciale, la plongée à saturation, est plus utile pour les projets de construction à grande échelle. En plongée à saturation, les plongeurs utilisent une chambre pressurisée, parfois appelée Deep Diving System (DDS), attachée à une cloche de plongée. La chambre et la cloche commencent à bord d'un navire. Une équipe de plongeurs monte à bord de la chambre, qui est ensuite pressurisée mécaniquement pour simuler l'environnement à la profondeur de la plongée prévue. La chambre est un milieu de vie complet - équipé de lits, d'une douche et de meubles - et peut accueillir une équipe de plongeurs pendant des semaines. Lorsque les plongeurs sont acclimatés, ils sortent de la chambre par un tunnel d'accouplement et pénètrent dans la cloche de plongée, qui est également pressurisée. Une grue soulève la cloche du navire et la dépose sur le site sous-marin. Une fois sur le site, un plongeur sort de la cloche en combinaison de plongée et casque et commence à travailler. L'autre plongeur reste dans la cloche et s'occupe des tuyaux et de l'équipement du premier plongeur. Après un intervalle de peut-être deux heures, ils basculent. Travaillant à partir d'une cloche, les plongeurs peuvent passer une journée de huit heures sous l'eau. Ensuite, ils sont transportés à la surface dans la cloche, pénètrent dans la chambre de pression et changent avec le prochain quart de plongeurs. Lorsque tout le travail est terminé, l'équipe décompresse dans la chambre de pression. Bien qu'ils se soient immergés plusieurs fois, l'équipe n'a besoin de décompresser qu'une seule fois.

Historique

Un seau ou un baril descendu directement dans l'eau, l'extrémité ouverte vers le bas, emprisonnera l'air à l'intérieur. Aristote a écrit sur les plongeurs utilisant des chaudrons remplis d'air pour respirer sous l'eau. Alexandre le Grand aurait pris la mer dans une cloche de plongée - réputée être un tonneau de verre blanc - en 332

D'autres ont reproduit la réalisation de Halley, mais la conception n'a pas été considérablement améliorée avant 1788. Cette année-là, un ingénieur écossais, John Smeaton, a fabriqué une cloche de plongée qui utilisait une pompe sur son toit pour forcer l'air frais à l'intérieur. La cloche de Smeaton était utilisée par les plongeurs qui réparaient des ponts sous-marins. Une variété d'équipements de plongée a été inventée au XIXe siècle, conduisant à des casques de plongée fonctionnels reliés par des tuyaux à une alimentation en air à la surface. Cet équipement avait tendance à être lourd et encombrant, fabriqué avec des centaines de livres de métal pour résister à la pression des eaux profondes. Les ouvriers des tunnels et des ponts descendaient dans d'énormes cloches en fonte ou dans des chambres en forme d'ascenseur appelées caissons. Comme on savait peu de choses sur les dangers de la pression, beaucoup de ces travailleurs sont tombés malades et sont morts de ce qu'on a appelé la maladie des caissons, que l'on appelle maintenant la maladie de décompression.

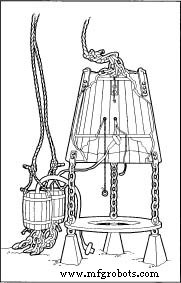

Les bases de la future plongée commerciale ont été posées après la Seconde Guerre mondiale. Le plongeur suisse Hannes Keller a utilisé une cloche de plongée en 1962 pour atteindre une profondeur de 984 pieds (300 m). Sa cloche était à une pression légèrement plus élevée que son site de plongée. Keller a respiré un mélange d'hélium  Une cloche Halley. et de l'oxygène à travers des tuyaux fixés à une machine dans la cloche. Il a montré que la cloche de plongée pouvait être une station de passage précieuse pour un plongeur profond, fournissant non seulement du gaz respirable mais aussi de l'électricité, des appareils de communication et de l'eau chaude pour chauffer la combinaison de plongée.

Une cloche Halley. et de l'oxygène à travers des tuyaux fixés à une machine dans la cloche. Il a montré que la cloche de plongée pouvait être une station de passage précieuse pour un plongeur profond, fournissant non seulement du gaz respirable mais aussi de l'électricité, des appareils de communication et de l'eau chaude pour chauffer la combinaison de plongée.

La plongée en saturation a été rendue possible grâce aux travaux du Dr George Bond, directeur du United States Navy Submarine Medical Center au milieu des années 1950. Ses expériences ont montré que le tissu d'un plongeur devenait saturé d'azote après un certain temps d'exposition. Une fois le point de saturation atteint, la durée de la plongée était sans importance. Un plongeur peut rester sous pression pendant des semaines ou des mois. Le temps nécessaire à la décompression serait le même, que le plongeur reste au point de saturation pendant une heure ou une semaine. Les expériences de Bond ont conduit au développement de systèmes de plongée profonde. Ceux-ci ont été fréquemment utilisés par les travailleurs de l'industrie pétrolière dans les années 1970 et 1980, lorsque les plates-formes de forage pétrolier en mer profonde ont prospéré.

La bathysphère et le

bathyscaphe

Deux cloches de plongée modernes importantes étaient la bathysphère et le bathyscaphe. Il s'agissait de navires de plongée sous-marine destinés à l'observation scientifique. La bathysphère a été construite par William Beebe, un zoologiste américain, et l'ingénieur Otis Barton en 1930. Beebe, fasciné par la vie sous-marine, a conçu la machine de plongée, et Barton a pu la concevoir. L'idée de Barton était de rendre la chambre parfaitement ronde pour répartir uniformément la pression de l'eau. Il a été fabriqué à partir d'acier moulé d'un peu plus de 2,5 cm d'épaisseur et de 1,5 m de diamètre. La bathysphère pesait 5 400 lb (2 449 kg), presque trop lourde pour être soulevée par la grue disponible. Beebe et Barton ont effectué plusieurs plongées au large des Bermudes dans la bathysphère, atteignant une profondeur de 3 000 pieds (900 m) en 1932. En raison de la grande force de la sphère, les plongeurs étaient protégés de la pression, mais la bathysphère s'est avérée difficile à manier et potentiellement risquée. Il a été abandonné en 1934.

Une décennie plus tard, un père et son fils suisses, Auguste et Jacques Piccard, ont conçu un navire similaire appelé le bathyscaphe. Le bathyscaphe résistait aux effets de la pression, comme la bathysphère, avec une lourde chambre sphérique en acier. La chambre était suspendue sous un grand récipient léger et rempli d'essence. Le relâchement des vannes d'air a permis au bathyscaphe de perdre sa flottabilité et de couler au fond de l'océan par sa propre force. Pour remonter, les opérateurs ont relâché du lest de fer, faisant monter lentement le navire. Le premier bathyscaphe a été construit en 1946, mais irrémédiablement endommagé en 1948. Une machine améliorée est descendue à 13 000 pieds (4 000 m) en 1954. Les Piccard ont construit un autre bathyscaphe, nommé le Trieste, en 1953. La marine des États-Unis a acheté le Trieste en 1958. Jacques et le lieutenant de vaisseau Donald Walsh ont atteint une profondeur record de 35 810 pieds (10 916 m) dans la fosse des Mariannes dans le Pacifique en 1960.

Matières premières

Les cloches de plongée modernes sont fabriquées en acier à haute résistance et à grain fin. Les fenêtres sont fabriquées à partir d'acrylique coulé d'une qualité spéciale conçue pour les récipients sous pression. La cloche a également besoin d'un cerclage extérieur en aluminium épais pour la protéger des chocs. La cloche est peinte avec une peinture époxy marine de haute qualité. Les spécifications de l'acier et de l'aluminium varient en fonction de la profondeur prévue du navire.

Conception

Les cloches de plongée sont fabriquées sur mesure selon les spécifications du client. Le client contacte le fabricant avec un aperçu de ce qui est nécessaire. Selon les besoins, le contour spécifiera la forme de la cloche, le nombre minimum d'occupants, le nombre de fenêtres et tout autre besoin spécial, comme des supports pour contenir l'équipement. Le fabricant examine le plan du client, puis élabore une conception finale.

La fabrication et la conception des cloches de plongée sont effectuées selon des réglementations spécifiques fournies par l'American Society of Mechanical Engineers (ASME). L'ASME a une sous-section réglementant ce que l'on appelle généralement les appareils à pression pour l'occupation humaine, ou PVHO. Les PVHO comprennent des cloches de plongée ainsi que des navires submersibles, des chambres de décompression, des chambres de recompression, des chambres à haute altitude et autres. L'ASME définit des normes strictes pour tous les aspects des cloches de plongée, de la conception à la fabrication et aux tests. Les fabricants et leurs sous-traitants doivent tous suivre les directives ASME étape par étape tout au long du processus de fabrication afin de recevoir un tampon ASME sur la cloche finie.

Le processus de fabrication

Faire la cloche

- 1 Le corps de la cloche est formé d'acier solide à grain fin. La plaque d'acier laminée est placée sur une bande transporteuse et envoyée à travers une scie automatisée qui coupe la plaque dans le haut, le bas et les côtés de la cloche.

- 2 Les profilés sont acheminés vers un atelier de soudure agréé pour ce type de construction. Chaque section est soudée manuellement ensemble. Les soudures doivent pouvoir résister aux hautes pressions et être absolument étanches à l'eau. L'atelier de soudage suit les directives établies par l'ASME.

- 3 Des fenêtres en acrylique coulé, soit réalisées par un sous-traitant, soit par le fabricant de cloches, sont mises en place.

Inspection et tests

- 4 Une fois les sections soudées entre elles, la cloche est inspectée. Il peut subir divers tests, allant de l'inspection visuelle des soudures aux balayages ultrasonores. Après ces tests vient le "test de preuve". La cloche est remplie d'eau et pressurisée pendant une heure à une fois et demie la pression pour laquelle elle a été conçue. En d'autres termes, si la cloche a été conçue pour résister à la pression trouvée à une profondeur de 600 pi (183 m), 282 psi, le fabricant la soumet à des pressions trouvées à 900 pi (274,3 m) ou 415 psi. La cloche doit pouvoir facilement résister à l'épreuve d'épreuve. Il a été conçu pour résister à une pression de quatre fois sa pression d'utilisation générale, par mesure de sécurité.

Peinture et finition

- 5 Ensuite la cloche est peinte. Les pulvérisateurs mécaniques enduisent la cloche d'une peinture époxy marine de haute qualité capable de résister à l'utilisation brutale que la cloche subira sous l'eau.

- 6 Ensuite, l'intérieur de la cloche est terminé. La cloche contiendra une variété d'appareils tels qu'un appareil de chauffage, des instruments, des lumières, un dissolvant de dioxyde de carbone et des ventilateurs. Les supports de ces appareils sont boulonnés à l'intérieur de la cloche. Les boîtiers de tuyauterie et de câblage sont également boulonnés en place. La cloche n'est pas prête à l'emploi tant que tout l'équipement n'est pas en place.

Certification

- 7 Si la cloche passe tous les tests et contrôles, elle est estampillée d'un sceau ASME. Cela signifie qu'il a été construit conformément aux normes ASME et qu'il est présumé sans danger pour l'occupation humaine. La cloche individuelle reçoit également un certificat indiquant où elle a été construite, quand et par qui. D'autres registres sont également conservés, comme l'origine de l'acier utilisé pour la carrosserie.

- 8 Le fabricant livre la cloche en tant que navire "brut". Le client l'équipe ensuite de toutes les machines nécessaires telles que des dispositifs de localisation, des caméras et des émetteurs radio.

Contrôle qualité

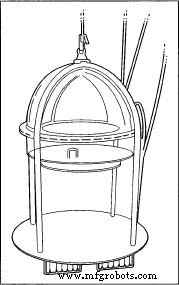

Le contrôle de la qualité est extrêmement important pour un navire utilisé pour des travaux sous-marins intrinsèquement dangereux. Le contrôle de la qualité est intégré au processus de fabrication des cloches de plongée, car les fabricants suivent les normes établies par l'ASME. Non seulement la cloche est testée après la construction, mais même la conception préliminaire a été réalisée d'une manière conforme aux règles ASME. L'autorité réglementaire globale sur la plongée, y compris  Une capsule de transfert de personnel (PTC) moderne. plongée commerciale, aux États-Unis est la Garde côtière.

Une capsule de transfert de personnel (PTC) moderne. plongée commerciale, aux États-Unis est la Garde côtière.

Le futur

La marine des États-Unis teste également divers équipements de plongée pour son propre usage. Il gère une unité de plongée expérimentale qui teste les équipements existants et expérimente les technologies de plongée de pointe. L'unité de plongée expérimentale emploie également des médecins et des chercheurs qui étudient les effets physiologiques de la plongée. Certaines de ces recherches peuvent conduire à des réglementations affectant les plongeurs commerciaux. Cela peut à son tour affecter les procédures de sécurité et les tests de contrôle de qualité pour les cloches de plongée et autres appareils de plongée.

Les plongeurs commerciaux comptent sur les cloches de plongée tous les jours pour le transport entre une chambre pressurisée et un site en eau profonde. Le développement de la plongée à saturation a conduit à un moyen beaucoup plus efficace d'effectuer des travaux sous-marins importants, car les plongeurs n'ont besoin de décompresser qu'une seule fois à la fin du travail. Certaines recherches actuelles, cependant, étudient les moyens de se passer complètement de la décompression. Certains chercheurs ont étudié la possibilité d'équiper les plongeurs de branchies artificielles, leur permettant de respirer de l'oxygène directement à partir de l'eau. Une autre nouvelle technologie possible est appelée respiration liquide. À une pression profonde, si les poumons sont remplis d'un liquide contenant de l'oxygène, ils peuvent théoriquement continuer à fonctionner. En théorie, un plongeur autonome pourrait être capable de respirer du fluorocarbure liquide oxygéné à partir d'un réservoir portable. Cela permettrait à un plongeur de plonger plus profondément sans l'utilisation d'une chambre de pression et d'une cloche de plongée. Une autre voie d'investigation est la décompression dite biologique. Une bactérie spéciale dans le corps pourrait être utilisée pour métaboliser les gaz piégés dans les tissus qui causent le mal de décompression. Cela éliminerait le besoin de décompression dans une chambre. Si l'une de ces technologies devenait viable pour les plongeurs commerciaux, le système existant de chambre de pression et de cloche de plongée pourrait être modifié.

Où en savoir plus

Livres

Beebe, Guillaume. Un demi-mille plus bas. New York :Dull, Sloan et Pearce, 1951.

Parker, Torrance R. 20 000 emplois sous la mer :une histoire de la plongée et de l'ingénierie sous-marine. Péninsule de Palos Verdes, Californie :archives sous-marines, 1997.

Piccard, Jacques et Robert S. Dietz. Seven Miles Down :L'histoire du Bathyscaphe Trieste. New York :Les fils de G.P. Putnam, 1961.

Périodiques

Bachrach, Arthur J. "L'histoire du scaphandre." Horaires de plongée historiques (Printemps 1998).

Autre

Page du patrimoine de la plongée. Juin 2001.

Angèle Woodward

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Créer un meilleur processus de fabrication de pièges à souris

- Plonger dans la profondeur de coupe :approches périphériques, de rainurage et HEM