4 conseils pour économiser sur les coûts d'outillage

L'outillage de moulage par injection représente un investissement substantiel dans le coût total de développement d'un produit, et bien que de nombreux développeurs de produits soient conscients que les moules sont chers, ils sont toujours choqués lorsqu'ils reçoivent des devis.

Souvent, la raison du coût élevé de l'outillage est une conception qui ne tire pas parti du processus de moulage par injection tout en minimisant les caractéristiques difficiles à créer. Alors que presque n'importe quelle pièce peut être usinée si vous avez le bon fournisseur et suffisamment de capital, connaître les conseils suivants peut vous aider à atteindre votre objectif de conception sans vous ruiner.

Avant d'expliquer pourquoi une fonctionnalité peut coûter plus cher qu'une autre pour un outil, nous devons d'abord comprendre ce qui contribue au coût d'un outil. Un moule d'injection de base se compose de deux parties; un noyau et une cavité, l'espace négatif entre ceux-ci est ce qui constitue votre partie. Toute caractéristique qui ne peut pas être directement retirée de la cavité ou glissée hors du noyau nécessite ce que l'on appelle "l'action". L'action dans un outil se produit lorsque, par la nature de l'ouverture de l'outil ou d'un actionneur secondaire, une pièce de l'outil est déplacée pour permettre à la pièce finie d'être éjectée du noyau. Toutes les actions secondaires ne sont pas égales; de petites contre-dépouilles peuvent être formées pour une augmentation nominale du prix à l'aide d'éjecteurs angulaires, tandis que de grandes contre-dépouilles ou des éléments latéraux peuvent nécessiter une glissière qui peut représenter une partie importante du coût de l'outil. Parce que l'ajout d'action à un outil augmente la complexité de l'outillage, le coût augmente naturellement. En règle générale, nous estimons environ 1 500 $ pour chaque éjecteur coudé et environ 4 000 $ pour une traction latérale.

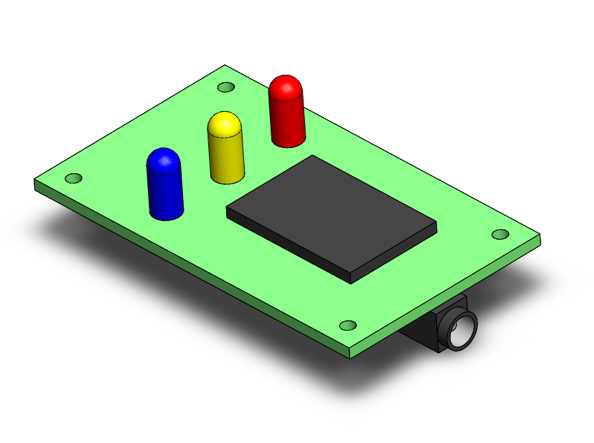

Commençons par un exemple de projet, un simple boîtier électronique. Pour emballer le PCB illustré ci-dessous, il peut y avoir des trous pour quelques lumières et un emplacement pour la prise d'alimentation.

Ne vous accrochez pas aux trous

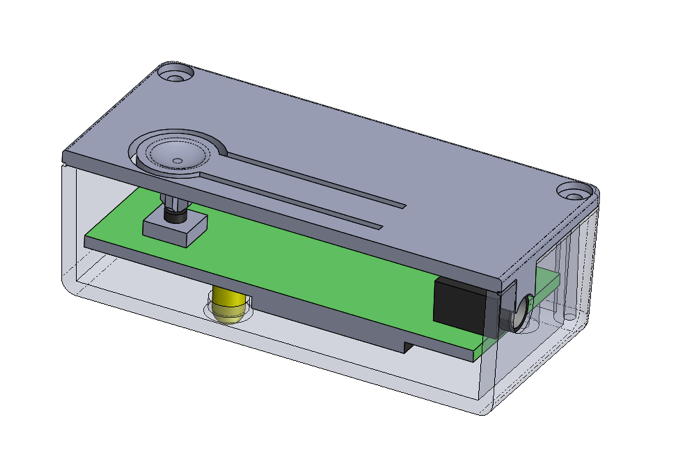

Faire un boîtier rapide avec des trous pour les LED et les bossages de montage est assez simple, mais un problème courant survient lors de la prise en compte de la prise d'alimentation. Beaucoup de gens voient un connecteur circulaire et supposent qu'ils devraient placer un trou circulaire pour s'adapter à la prise. Le problème est que créer un trou sur le côté d'une pièce moulée nécessite une action de l'outil, ce qui augmente le coût.

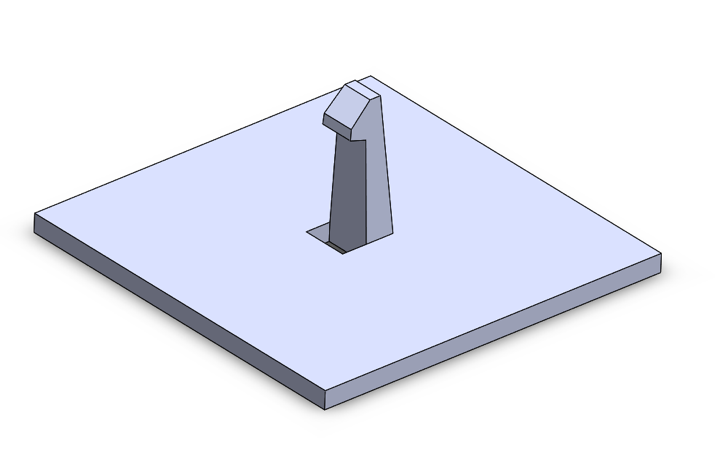

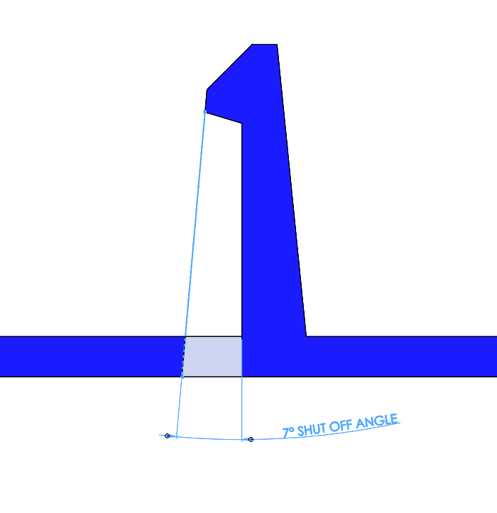

Une option peu coûteuse pour obtenir le même résultat consiste à ajouter un « trou de souris » qui est entièrement formé en manipulant la ligne de séparation, en conservant un simple outil à empreinte. Si le trou est suffisamment proche de la ligne de séparation, l'ouverture au fond d'un trou de souris peut généralement être tolérée, mais si elle est inacceptable, un trou fermé peut être formé en remplissant une pièce séparée de l'assemblage dans la zone inférieure, comme indiqué . Il convient de noter que les côtés de ce trou de souris sont créés par la "fermeture" entre les deux moitiés du moule, il faut donc au moins 7° de dépouille pour sceller le joint contre le flux de plastique.

Savoir sur quel bouton appuyer

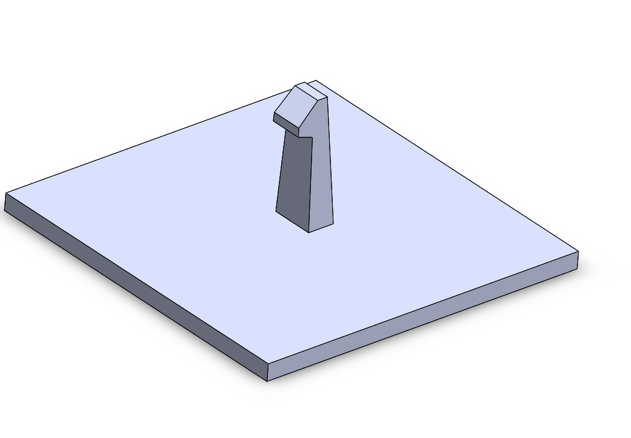

Les boutons sont un élément ergonomique et esthétique important pour de nombreux produits. Une augmentation des coûts est donc souvent acceptable pour créer l'aspect et la convivialité requis. Cependant, si les boutons se trouvent dans une zone non visuelle, il existe un moyen de créer des boutons sans ajouter de pièces ni de coûts supplémentaires. En créant un « plongeoir » formé par le noyau et la cavité qui se réunissent, nous pouvons fournir suffisamment de longueur de matériau pour qu'il fléchisse et actionne un interrupteur. Imaginez que notre PCB a un bouton de réinitialisation en bas, car ce n'est pas une surface visuelle, nous pouvons utiliser un grand plongeoir pour créer un bouton facile à utiliser comme indiqué ci-dessous. Former cela dans la pièce est beaucoup moins cher que d'ajouter une autre pièce et de l'assembler.

Le design en dépend

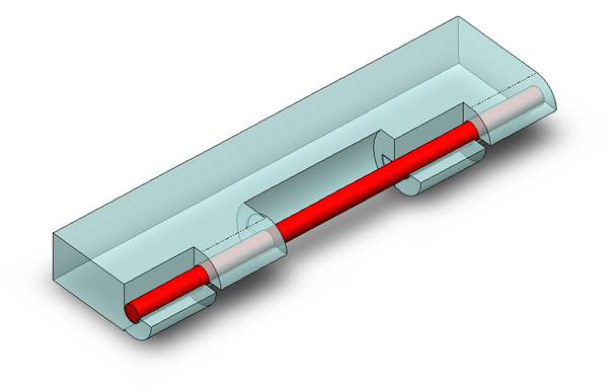

Une autre caractéristique que beaucoup de gens ne réalisent pas ajoute au coût de l'outil est les charnières. Souvent, les gens imaginent une charnière en plastique solide avec une goupille en métal sur laquelle pivoter, semblable à ce qu'ils voient tous les jours dans une charnière de porte. Cependant, à moins que le trou d'épingle ne soit dans le sens d'ouverture ou de fermeture du moule, sa création nécessitera une action ou une opération secondaire. Il existe deux excellentes options pour éviter cela; la première consiste à utiliser une charnière vivante si le matériau le permet. Une charnière vivante utilise un matériau tel que le polypropylène qui, lorsqu'il est coulé à travers une section mince, permet aux pièces d'être pliées des milliers de fois sans se casser. Si une charnière vivante ne peut pas être utilisée pour des raisons géométriques ou matérielles, le trou pour un axe de charnière peut être créé en alternant les trous de souris pour créer une charnière comme indiqué ci-dessous.

Faire des crochets est un jeu d'enfant

Si vous concevez une charnière, il y a de fortes chances que vous souhaitiez également un mécanisme pour maintenir le composant articulé en place lorsqu'il est fermé, et il s'agit d'une application typique pour un composant logiciel enfichable. Les boutons-pression, de par leur nature même, ont des contre-dépouilles et, bien que ceux-ci ne puissent être obtenus qu'avec une augmentation modérée du coût en utilisant un éjecteur coudé, si un trou peut être toléré dans la pièce, des boutons-pression ou des crochets peuvent être créés sans ajouter de coût d'outil.

Ces caractéristiques en elles-mêmes ne constituent pas le produit le plus esthétique, mais les garder à l'esprit au début du processus de conception conduira à un produit qui atteint les objectifs visuels, fonctionnels et de coût. Travailler dès le début avec des outilleurs ou des entreprises de conception expérimentées vous permettra de commercialiser votre budget tout en conservant toutes les fonctionnalités dont vous avez besoin pour que votre produit fonctionne.

Processus de fabrication

- 3 astuces pour économiser de l'énergie/$ dans votre installation

- Conseils pour maintenir des tolérances serrées

- Comment la mesure de hautes performances peut réduire les coûts d'outillage

- 3 conseils utiles pour rationaliser les coûts de fabrication

- Comment réduire les coûts d'usinage CNC

- 6 conseils à connaître dans le tournage CNC

- Quels sont les trois éléments du coût de fabrication ?

- Conseils pratiques pour prolonger la durée de vie de vos poinçons

- 10 conseils pour réduire les coûts de l'air comprimé