Répartition des matériaux de moulage en uréthane courants :silicones, élastomères et uréthanes rigides

La coulée d'uréthane est une méthode rapide et rentable pour produire des pièces en plastique d'utilisation finale en volumes faibles à moyens. Le processus consiste à créer des moules en silicone à partir du modèle principal d'une pièce, puis à couper les moules en deux afin qu'ils puissent être mis en production. Capable de prendre en charge une large gamme de conceptions de pièces viables, la coulée d'uréthane est couramment utilisée pour le prototypage de pièces, l'outillage de pont et la fabrication de pièces avec des détails fins, des épaisseurs de paroi variables et des géométries complexes.

Parmi les avantages notables du procédé, la coulée d'uréthane peut accélérer la mise sur le marché, car la plupart des pièces peuvent être coulées en moins de deux semaines. De plus, les pièces moulées ont tendance à subir des taux de retrait inférieurs à ceux produits par des procédés tels que le moulage par injection.

Considérant que la coulée d'uréthane est un processus de fabrication très polyvalent, la sélection des matériaux peut impliquer une variété de facteurs. Il est important que les équipes de produits fassent preuve de diligence raisonnable pour s'assurer qu'elles sélectionnent le matériau le mieux adapté à leur projet donné.

Facteurs de sélection des matériaux de moulage en uréthane

La coulée d'uréthane est compatible avec une large gamme de matériaux rigides et flexibles - de sorte que les pièces coulées en uréthane peuvent être produites dans une variété de couleurs, de textures et de finitions. Cependant, avec autant d'options disponibles, il est important que vous respectiez les meilleures pratiques de conception pour la fabrication (DFM) lors de la sélection d'un matériau. Vous devrez peser un ensemble complexe de facteurs, notamment :

- Conditions requises pour la candidature :La pièce a-t-elle besoin de stocker ou de dissiper de l'énergie ? Nécessite-t-il une résistance à la déchirure, une capacité de charge ou une insonorisation ? Chacun de ces facteurs nécessite des propriétés physiques et chimiques différentes, ce qui devrait aider à affiner le pool d'options de matériaux viables.

- Considérations environnementales :Si les exigences de l'application exposent la pièce à des températures extrêmes, à l'humidité, aux rayons UV ou à des produits chimiques, ces considérations environnementales doivent également guider votre choix de matériau.

- Attentes :D'autres facteurs, tels que les considérations esthétiques et la gestion des attentes du client en matière de durée de vie, de durabilité et de coût, peuvent jouer un rôle important dans le choix final.

En fin de compte, déterminer le matériau le mieux adapté à une application donnée est essentiel pour s'assurer que l'ensemble du cycle de production est positionné pour réussir. Les matériaux de moulage en uréthane, y compris les silicones, les mousses et les résines de moulage en uréthane, peuvent être classés en fonction de leur dureté selon l'échelle du duromètre. Voici un bref aperçu du duromètre, de l'échelle Shore et de certains des matériaux de coulée d'uréthane les plus courants.

Une note sur le duromètre et l'échelle Shore

Les caoutchoucs, les plastiques et les métaux peuvent varier considérablement en termes de propriétés physiques et de caractéristiques, ce qui a un impact direct sur les applications pour lesquelles chaque matériau est adapté - un plastique souple et pliable ne fera évidemment pas l'affaire lorsque de l'acier trempé est requis, et vice versa.

Le duromètre est la métrique normalisée permettant de mesurer la dureté d'un matériau donné, c'est-à-dire sa résistance à la déformation locale. Le duromètre de la plupart de ces matériaux entrera dans l'une des trois catégories suivantes :Shore 00, Shore A ou Shore D, chacune représentant une plage de dureté, Shore 00 étant la plus douce et Shore D la plus dure. Les uréthanes varient généralement en dureté de 25 shore 00 (quelque chose comme un siège de vélo en gel) à 75 shore D (quelque chose comme une boule de bowling).

Uréthane rigide (résines Shore D)

Le spectre Shore D s'étend des résines de polyuréthane rigides aux résines très rigides. La plupart des matériaux plus durs que 65 Shore D se sentiront complètement rigides à la main humaine et n'auront pas la flexion ou la flexion de surface fournies par les matériaux Shore A plus doux. À l'extrémité supérieure du spectre Shore D se trouve l'échelle Rockwell, qui est utilisée pour mesurer les métaux et les résines extrêmement dures comme les acétals et les nylons.

Les matériaux Shore D courants incluent :

AFP3100 (85 shore D)

Extrêmement durable et résistante à la fois à la chaleur et aux chocs, cette résine rigide est souvent utilisée pour créer des couvercles et des boîtiers pour l'électronique grand public et l'équipement médical. Il est comparable aux plastiques ABS et PC/ABS.

AFP3200 (80 shore D)

Semblable au HDPE, cet uréthane offre une résistance à la traction et aux chocs, une rigidité et une rigidité élevées, et est largement utilisé dans les biens de consommation emballés, les tuyauteries et réservoirs industriels, et les composants de carrosserie tels que les ailes, les capots et les passages de roue.

AFP3320 (80 rive D)

Cet uréthane est souvent utilisé pour les applications à haute température en raison de son excellente résistance à la chaleur et aux chocs. C'est une excellente option pour les applications CVC et sous le capot.

AFP3400 (70 rive D)

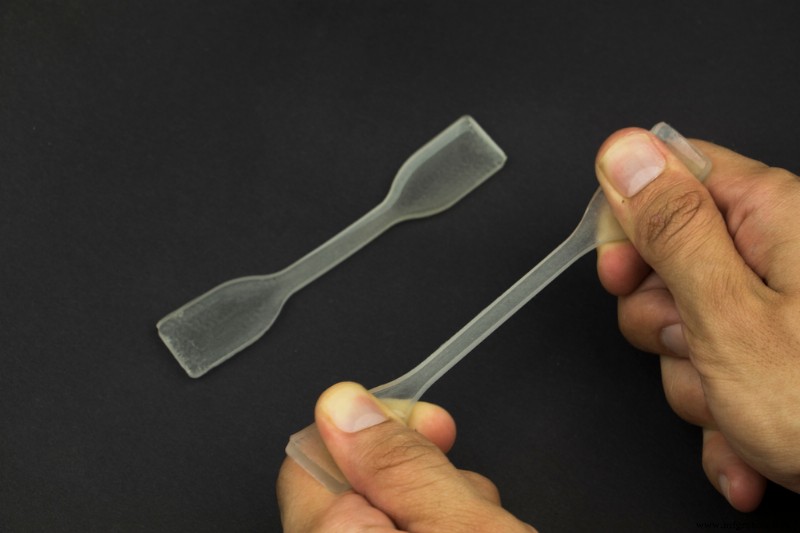

Comparable à bien des égards au polypropylène, ce matériau offre une flexibilité tout en conservant un faible module de flexion et une bonne résistance aux chocs. Cette résine est bien adaptée aux applications telles que les charnières vivantes où un allongement supérieur est essentiel.

AFP3600 (~82 shore D)

Ce matériau transparent peut être facilement pigmenté, offre une bonne résistance à la chaleur et offre suffisamment de flexibilité pour les petites pièces telles que les clips et les ajustements à pression. Les lentilles, les boîtiers, les applications de rétroéclairage et les composants transparents et dépolis sont souvent fabriqués avec cet uréthane.

PT8958 (85 shore D)

Ce matériau est le plus souvent utilisé pour créer des composants médicaux de taille moyenne ou grande qui doivent être à la fois transparents pour l'IRM et ignifuges.

RC 79D (85 shore D ±5)

Également transparent pour l'IRM et ignifuge, ce matériau robuste et résistant aux chocs convient souvent aux dispositifs et assemblages médicaux plus petits.

Élastomères uréthane (résines shore A)

Les matériaux Shore A sont plus souples que les matériaux rigides Shore D, offrant une plus grande flexibilité et, souvent, une bonne résistance à la déchirure. À une extrémité du spectre des matériaux, 0 Shore A fait référence à des matériaux souples de type gel, tandis que les plastiques semi-rigides mesurent 90 ou 95 Shore A.

Les matériaux communs de la rive A incluent :

E1005AL (5 rive A)

Cet élastomère extra doux est un excellent caoutchouc souple polyvalent, facile à teindre et offrant une bonne résistance à la traction et à la déchirure. Pour cette raison, il est couramment utilisé pour créer des modèles de formation médicale, des effets spéciaux et des accessoires.

E1015AL (15 rive A)

Semblable à E1005AL, mais avec une rigidité légèrement accrue, cet élastomère est excellent pour créer des poignées en caoutchouc souple et des doublures extensibles.

E1040AL (40 rive A)

Cette résine moyennement souple est d'une dureté similaire à celle d'une gomme à crayon standard, ce qui la rend bien adaptée au surmoulage et aux claviers.

E1060AL (60 rive A)

Ce matériau moyennement dur est un bon élastomère à usage général souvent utilisé pour créer des soufflets, des soufflets et des composants surmoulés.

E1070 AB (70 rive A)

Comparable à la dureté des pneus automobiles, le mélange de durabilité et de résistance à l'usure de ce matériau est également idéal pour les connecteurs de câbles.

E1095AB (95 rive A)

Ce matériau offre une bonne résistance à l'abrasion et à la déchirure et est souvent utilisé pour fabriquer des roues, des roulettes et des pare-chocs pour chariots.

Chacune de ces résines élastomères thermoplastiques est conforme aux normes d'enregistrement, d'évaluation, d'autorisation et de restriction des produits chimiques (REACH) et de restriction des substances dangereuses (RoHS) de l'Union européenne.

Silicone

Les silicones sont plus souples que les matériaux shore A et sont utilisés pour créer quelques types de pièces; cependant, ils sont couramment utilisés pour créer les moules par lesquels les pièces d'utilisation finale sont coulées. Cela est particulièrement vrai lors de l'utilisation du processus de moulage en uréthane coulé pour l'outillage de pont, une étape intermédiaire qui permet à la production de commencer pendant que les moules à injection et autres outils durs sont usinés et finalisés. Les pièces moulées pour l'outillage de pont peuvent également être réalisées en uréthane, en mousse ou en métal.

Les silicones courants incluent :

AFS15 (15 rive A)

Un caoutchouc souple, ce silicone est souvent utilisé dans des applications telles que les tampons encreurs et les tampons de pression qui nécessitent une bonne flexibilité.

AFS30 (30 rive A)

Un peu plus ferme que l'AFS15, ce silicone de coulée peut être utilisé dans la fabrication de moules et pour encapsuler d'autres composants.

AFS40 (40 rive A)

Ce silicone moyennement souple fait d'excellents boutons et claviers, tout en offrant une bonne résistance à l'eau.

AFS60 (60 rive A)

Ce caoutchouc mi-dur fonctionne bien pour la fabrication de moules et les applications nécessitant une encapsulation.

Chacun de ces silicones peut également être utilisé pour créer des composants viables tels que des joints et des joints de duretés variables.

Tirez parti des avantages de ces matériaux de moulage en uréthane courants dès aujourd'hui

La coulée d'uréthane est une méthode de fabrication utile pour un certain nombre de raisons. Premièrement, c'est rapide et généralement assez rentable. Deuxièmement, elle produit des pièces d'utilisation finale de haute qualité. Troisièmement, vous avez à portée de main une grande variété de résines élastomères de polyuréthane avec lesquelles travailler. Cependant, avoir autant d'options disponibles peut parfois être écrasant. Comment pouvez-vous déterminer à quel point les différences subtiles entre les matériaux affecteront la longévité et les performances de votre pièce sur toute la ligne ?

La bonne nouvelle est que le partenariat avec un fabricant qualifié et à la demande, Fast Radius, simplifie la sélection, la conception et la production des matériaux. En fait, il a été démontré que notre approche réduit les coûts de coulée d'uréthane jusqu'à 60 %. Si vous souhaitez en savoir plus sur la manière dont nos méthodes de production flexibles peuvent donner vie à vos projets, dans le respect des délais et du budget, contactez-nous dès aujourd'hui.

Technologie industrielle

- Propriétés du sable de moulage | Matériaux | Coulée | Métallurgie

- Matériaux et construction du circuit flexible

- Définition, types et procédés de coulée de métal

- Défauts de moulage courants et discontinuités

- Principes et problèmes courants de l'emplacement de la tige de coulée interne dans le moulage de précision

- Coulée d'uréthane :matériaux, couleurs, transparence et applications courantes

- Accidents et blessures de construction courants

- Différents types de matériaux de moulage de précision

- Idées fausses courantes sur le moulage de précision