Exigence de conception des circuits imprimés SMT, troisième partie :conception de la disposition des composants

La disposition des composants doit répondre aux exigences de l'ensemble des propriétés électriques et de la structure mécanique de la machine et aux exigences de l'artisanat de production SMT. Puisqu'il est difficile de surmonter le problème de qualité du produit causé par la conception, les concepteurs de circuits imprimés doivent comprendre les attributs de base de l'artisanat SMT et mettre en œuvre la conception de la disposition des composants en fonction des différentes exigences de l'artisanat. Une excellente conception peut réduire les défauts de soudure au minimum.

Conception de la disposition globale des composants

• La disposition des composants sur le circuit imprimé doit être plate et régulière. Les composants de grande masse souffriront d'une capacité thermique élevée lors du processus de soudage par refusion, de sorte qu'une température localement basse est causée par une disposition sur-intégrée, conduisant à une soudure erronée.

• Un espace de maintenance doit être laissé autour des composants de grande taille (le côté gauche la taille doit être compatible avec la pointe chauffante du dispositif de reprise SMD).

• Les composants haute fréquence doivent être positionnés uniformément au bord du circuit imprimé ou à la position de l'évent à l'intérieur de la machine.

• Dans le processus de mélange simple montage, les composants montés et enfichables doivent être positionnés sur le côté A.

• Dans le processus d'assemblage mixte par refusion double face, les grands composants montés et enfichables doivent être positionnés sur le côté A et les composants sur le côté A et B doit être décalé.

• Dans le processus d'assemblage mixte de soudure par refusion côté A et de soudure à la vague B, les grands composants montés et enfichables doivent être positionnés sur le côté A (côté soudure par refusion) tandis que les composants de puce rectangulaires et cylindriques qui conviennent aux vagues Le vieillissement, le SOT et le SOP relativement petit (numéro de broche inférieur à 28 et espacement entre les broches d'au moins 1 mm) sont positionnés sur le côté B. Les composants avec des broches autour ne doivent pas être positionnés du côté de la soudure à la vague, tels que QFP, PLCC, etc.

• Le paquet de composants côté soudure à la vague doit supporter une température supérieure à 260 °C et être hermétique.

• Les composants de valeur ne peuvent être positionnés ni aux quatre coins ou sur le bord du circuit imprimé ni à proximité du connecteur, du trou d'assemblage, de la fente , rainure de coupe, entaille ou coin. Les endroits mentionnés ci-dessus appartiennent à des zones à forte contrainte, entraînant la fissuration des points de soudure et des composants.

Direction de la disposition des composants

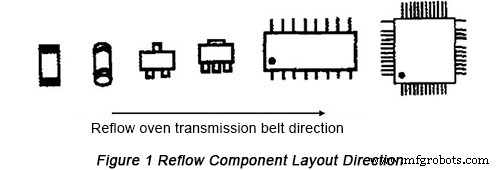

• Direction de la disposition des composants avec le métier de soudure par refusion

Pour les PCB de grande taille, le bord long du PCB doit être parallèle à la direction de la courroie de transmission du four de refusion afin de rendre la température des deux côtés du PCB compatible l'une avec l'autre. Par conséquent, pour les PCB dont la taille est supérieure à 200 mm, l'exigence suivante doit être satisfaite :

un. L'axe long du composant de puce à deux extrémités est vertical par rapport au bord long du PCB et l'axe long du composant SMD parallèle au bord long du PCB.

b. Les directions du PCB d'assemblage double couche doivent être les mêmes.

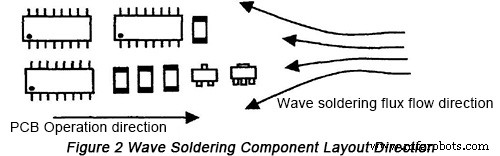

• Direction de la disposition des composants avec le métier de soudure à la vague

un. Afin de connecter simultanément les deux extrémités correspondantes des composants au flux de soudure à la vague, l'axe long du composant de la puce doit être vertical par rapport à la direction de la courroie de transmission de la machine à souder à la vague et l'axe long du composant SMD doit être parallèle à la courroie de transmission direction de la machine à souder à la vague.

b. Afin d'éviter l'effet d'ombre, les extrémités des composants de même taille doivent être positionnées sur une ligne parallèle à la courroie de transmission de la soudure à la vague. Les composants de tailles différentes doivent être positionnés dans des directions différentes. Les composants de petite taille doivent être placés avant les gros composants. Il convient d'éviter que des composants bloquent éventuellement les extrémités à souder et les broches à souder. Lorsque les exigences concernant la disposition des composants ne sont pas respectées, un espacement de 3 mm à 5 mm doit être laissé entre les composants.

c. Compatibilité de la direction caractéristique du composant

Il doit inclure la polarité du condensateur électrolytique, l'anode de la diode, l'extrémité à broche unique de la triode et la broche I du circuit intégré.

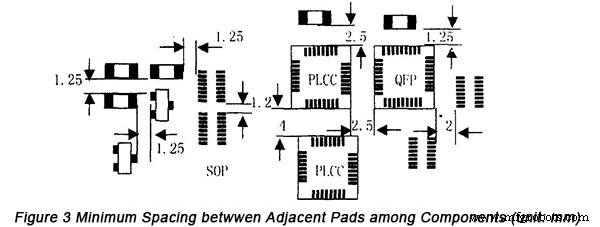

L'espacement minimum entre les pastilles adjacentes parmi les composants

Outre le fait que l'espacement de sécurité entre les pastilles ne doit pas être connecté sur une courte distance, la maintenabilité des composants vulnérables doit également être prise en compte. D'une manière générale, la densité d'assemblage doit répondre aux exigences suivantes :

• L'espacement entre les composants de la puce, les SOT, le SOIC et les composants de la puce est de 1,25 mm.

• L'espacement entre les SOIC, le SOIC et le QFP est de 2 mm.

• L'espacement entre les PLCC et les composants de puce, SOIC, QFP est de 2,5 mm.

• L'espacement entre les PLCC est de 4 mm.

• Pour un assemblage mixte, la distance entre les composants enfichables et le composant de puce le tampon est de 1,5 mm.

• Dans le processus de conception de la prise PLCC, un espace suffisant pour la prise PLCC doit être maintenu à l'avance.

L'espacement spécifique entre les pastilles adjacentes parmi les composants est affiché dans la figure 3 ci-dessous.

Service de fabrication de PCB SMT de haute qualité à moindre coût

Avec plus de dix ans d'expérience dans la fabrication et l'assemblage de circuits imprimés SMT, PCBCart est tout à fait capable de transformer votre conception de circuits imprimés en cartes de circuits imprimés réelles avec les performances attendues. Nous sommes très doués pour répondre aux exigences spécifiques des clients en matière de délais et de budget. S'il vous arrive d'avoir une conception prête pour le prototype ou la production, pourquoi ne pas nous contacter d'abord pour un devis gratuit ? Ensuite, vous pourrez décider de continuer avec nous.

Ressources utiles

• Directives de mise en page des circuits imprimés conviviales pour les ingénieurs à ne pas manquer

• Règles de mise en page et de traçage pour l'assemblage de construction de boîtiers

• Exigences de conception des circuits imprimés SMT Première partie :Conception de la pastille de liaison de certains composants ordinaires Composants

• Exigence de conception des circuits imprimés SMT, deuxième partie :paramètres de la connexion Pad-Trace, des trous traversants, du point de test, du masque de soudure et de la sérigraphie

• Exigence de conception des circuits imprimés SMT, partie 4 :Marquer

• Service de fabrication de PCB complet de PCBCart - Plusieurs options à valeur ajoutée

• Service d'assemblage de PCB avancé de PCBCart - Commencez à partir de 1 pièce

Technologie industrielle

- Placement des composants SMT pour les PCB

- Logiciel de mise en page de circuits imprimés

- Considérations sur la disposition des circuits imprimés

- Conception pour la fabrication de PCB

- Les avantages du prototypage de PCB

- Les types de services de finition les plus courants pour les composants usinés avec précision - Partie 1

- Conseils de mise en page à grande vitesse

- Exigence de conception de PCB pour les smartphones

- Comment vaincre les interférences dans la conception de PCB