Réduire le temps d'inactivité, augmenter les profits

La productivité génère des profits, donc lorsque vos actifs et vos employés ne fonctionnent pas, vous laissez de l'argent sur la table.

L'une des façons d'augmenter la productivité et les profits consiste à réduire le temps d'inactivité. Mais avant de pouvoir le faire, vous devez comprendre les différentes causes du temps d'inactivité et les solutions pratiques.

Définition du temps mort

Le temps d'inactivité, c'est quand vos employés et vos actifs sont prêts, désireux et capables de travailler, mais ils ne le sont pas. Une façon de penser à "inactif" est comme le contraire de productif. Lorsqu'ils sont inactifs, votre équipe pourrait produire, mais ce n'est pas le cas.

Donc, au départ, le temps d'inactivité ressemble beaucoup à un temps d'arrêt. Mais il existe des différences cruciales, et elles sont liées aux raisons du manque de productivité.

Temps d'inactivité vs temps d'arrêt programmé vs temps d'arrêt imprévu

Avec le temps d'inactivité, les personnes et les actifs pourraient travailler au lieu de rester inactifs. Mais avec les temps d'arrêt, la productivité n'est même pas possible.

Pour les temps d'arrêt planifiés, les actifs sont hors ligne, car l'équipe de maintenance travaille dessus dans le cadre du programme PM planifié. Ils peuvent effectuer des inspections visuelles, vérifier les niveaux de liquide, calibrer les capteurs ou ajuster les alignements.

Pour les temps d'arrêt imprévus, c'est le même résultat mais pour une raison différente. Maintenant, l'équipe de maintenance travaille sur l'actif en raison d'une panne. Ici, ils pourraient remplacer un joint soufflé, échanger des pièces cassées ou colmater une fuite.

Exemples de temps d'inactivité

Dans l'usine, une pièce d'équipement reste inactive pendant que l'équipement qui se trouve devant elle dans la chaîne de production est en train de terminer. Par exemple, la machine qui insère et serre les boulons ne peut pas fonctionner tant que la machine qui perce les trous requis n'est pas terminée.

Mais vous pouvez aussi avoir du temps libre pour les gens. Au front office, le temps d'inactivité correspond au moment où un employé attend que le copieur se réchauffe ou que le rapport trimestriel PDF soit téléchargé à partir des serveurs de l'entreprise.

Spécifiquement pour un technicien de maintenance, ils pourraient attendre sans rien faire que quelqu'un d'autre finisse avant de pouvoir commencer. Ainsi, si un superviseur de la maintenance doit verrouiller et étiqueter un actif avant que le technicien puisse y travailler en toute sécurité, pendant que le superviseur travaille, ce technicien de maintenance ne l'est pas.

Causes courantes de temps d'inactivité pour les actifs et l'équipement

La définition du temps d'inactivité soulève une question évidente :s'ils sont prêts, désireux et capables d'être productifs, pourquoi les employés et les actifs de l'organisation restent-ils inactifs ? La réponse est qu'ils attendent. En fait, vous pouvez utiliser indifféremment "temps d'attente" et "temps d'inactivité".

Mais qu'y a-t-il derrière l'attente ?

Dans certains cas, le temps d'inactivité est intégré au processus. Dans l'exemple des machines qui forent des trous et insèrent des vis, la première machine doit toujours terminer avant que la seconde puisse démarrer.

Dans d'autres, il s'agit d'une inefficacité opérationnelle temporaire. Par exemple, vous pourriez être meilleur pour fabriquer un produit que pour le distribuer au milieu d'une tempête de neige. Ici, vous devez mettre votre ligne de production au ralenti une fois que l'entrepôt est rempli de produits en attente d'expédition. Ou, si une inondation locale coupe l'électricité, vos actifs restent inactifs jusqu'à ce que le courant revienne.

Dans d'autres cas encore, le temps d'inactivité provient de mauvaises pratiques de maintenance globales. Lorsqu'un actif est hors ligne sans avertissement, tous les autres actifs de haut en bas de la ligne deviennent inactifs. Ils ne sont pas cassés, mais ils ne fonctionnent pas.

Pensez-y de cette façon :lorsque vous négligez de vérifier la pression des pneus de votre voiture, ce qui conduit éventuellement à une crevaison, vous n'avez qu'à réparer le pneu, mais jusqu'à ce que vous le fassiez, toute la voiture reste inactive. Vous avez peut-être un réservoir plein d'essence et un moteur parfaitement réglé, mais vous n'irez nulle part. C'est particulièrement frustrant si vous avez investi beaucoup d'argent dans toutes les autres parties de la voiture uniquement pour qu'un pneu se détériore.

Formule pour calculer le temps d'inactivité

C'est une formule simple une fois que vous avez les bons chiffres. Prenez le temps de production prévu et soustrayez le temps de production réel. La différence entre ces deux nombres est le temps d'inactivité.

Si un actif devait fonctionner pendant huit heures mais n'a fonctionné que pendant sept heures et demie, vous aviez 30 minutes d'inactivité.

Cela dépend de votre industrie, mais ces chiffres ne sont pas surprenants. Il faut du temps pour démarrer la machine et tout préparer. Pendant le quart de travail, l'actif peut rester inactif en attendant des matières premières ou des pièces partiellement transformées plus tôt dans la chaîne de production. Il se peut qu'il y ait eu un changement d'équipe ou que l'opérateur ait rapidement mis l'équipement hors ligne pour le nettoyer ou effectuer des ajustements.

Nous pouvons revenir à l'analogie de la voiture pour mieux comprendre comment cela fonctionne. En regardant une carte, vous pouvez déterminer le temps qu'il vous faudra pour vous rendre du point A au point B. Tout ce que vous avez à faire est de regarder la distance et votre vitesse moyenne estimée.

Mais il vous faudra toujours un peu plus de temps pour y arriver. Vous avez besoin de temps pour sortir de la voiture et la démarrer. Le long du chemin, il y a des feux de circulation et des panneaux d'arrêt. Il peut même y avoir des détours. Dans le pire des cas, vous devez vous arrêter pour faire le plein en cours de route. Ensuite, lorsque vous arrivez, vous devez encore marcher du parking à votre destination, ce qui prend également du temps.

Réduire le temps d'inactivité vs éliminer le temps d'inactivité

La première étape vers le succès consiste à fixer le bon objectif, et ici cela signifie comprendre que vous ne pouvez jamais éliminer le temps d'inactivité. Il y a toujours des facteurs hors de votre contrôle. Et il y a toujours de bonnes raisons pour que les actifs restent inactifs. En fin de compte, vous voulez que les opérateurs maintiennent un calendrier régulier de nettoyage, d'ajustement et de vérification que tout est correctement configuré. Vous devez être en mesure de planifier des pauses et de faire venir de nouveaux opérateurs, afin que personne ne doive travailler 18 heures par jour.

Cela dit, lorsque votre temps d'inactivité est le résultat direct d'une mauvaise planification ou exécution, vous pouvez prendre des mesures pour le réduire. Rappelez-vous, en regardant la définition stricte du temps d'inactivité, c'est le contraire de la productivité. Vous pourriez gagner de l'argent, mais ce n'est pas le cas.

Voici quelques mesures générales que vous pouvez prendre pour réduire le temps d'inactivité.

Posez les bonnes questions aux bonnes personnes

Qui connaît le mieux vos installations ? Les gens qui y travaillent. Lorsque vous cherchez des moyens de réduire le temps d'inactivité, parlez avec les gens de haut en bas de l'organigramme pour trouver et résoudre les causes les plus courantes.

Dans de nombreux cas, des instructions de travail peu claires peuvent entraîner des temps d'inactivité, car une section de la ligne a du mal à comprendre exactement ce qu'elle doit faire. Ou il peut s'agir d'une nomenclature bâclée ou incomplète. Vous pouvez considérer une nomenclature comme une sorte de recette pour collecter et utiliser les bonnes combinaisons de pièces pour fabriquer un produit. Alors que les opérateurs sont occupés à perdre du temps à le résoudre, tout le monde en aval d'eux est inactif.

Dans certains cas, la thésaurisation des outils peut entraîner des temps d'inactivité. Ici, un groupe d'employés domine l'utilisation des pièces et des outils disponibles, même ceux dont ils n'ont pas besoin actuellement, empêchant les autres de terminer leurs tâches.

Chaînez des postes de travail efficaces avec les bons temps de transit et de cycle

Commencez par examiner chaque poste de travail. Cela ressemble-t-il à un bloc opératoire avec tous les outils de travail propres et bien disposés ? Il devrait y avoir un ordre logique pour savoir où ils se trouvent, et une fois que vous avez une place pour chaque chose, chaque chose devrait être à sa place.

Une fois que vous avez défini les postes de travail, vous pouvez envisager de les enchaîner pour une efficacité maximale. Par exemple, si une pièce prend trois minutes à la station A mais seulement une minute à la station B, comment cela affecte-t-il la station C ? De plus, combien de temps vous faut-il pour déplacer cette partie entre les stations ? Vous avez besoin que vos stations individuelles soient correctement configurées, puis soigneusement positionnées les unes par rapport aux autres pour réduire le temps de transit partiel.

Réduire le temps d'inactivité avec le logiciel GMAO

Et tout comme avec ces autres parties de votre opération, vous pouvez réduire le temps d'inactivité en améliorant vos flux de travail de maintenance. Et à chaque étape du processus, une bonne GMAO rend tout plus rapide, plus facile et plus fiable. L'équipe de maintenance en fait plus pour moins d'argent.

Capturez un savoir-faire durement acquis et standardisez vos SOP avec des modèles

La première étape consistait à poser les bonnes questions aux bonnes personnes, et là aussi, il est avantageux de parler avec les experts :les personnes qui effectuent la maintenance de vos actifs et équipements.

Le problème :de nombreuses équipes de maintenance courent trop de risques liés aux personnes clés, où la perte d'un ou deux techniciens arrête le reste de l'équipe. Le problème est que toutes les connaissances essentielles sur le fonctionnement des actifs et sur la manière de les réparer sont piégées dans la tête de quelques membres de l'équipe. Perdez-les à des changements d'emploi ou à la retraite, et toutes ces connaissances partiront avec eux.

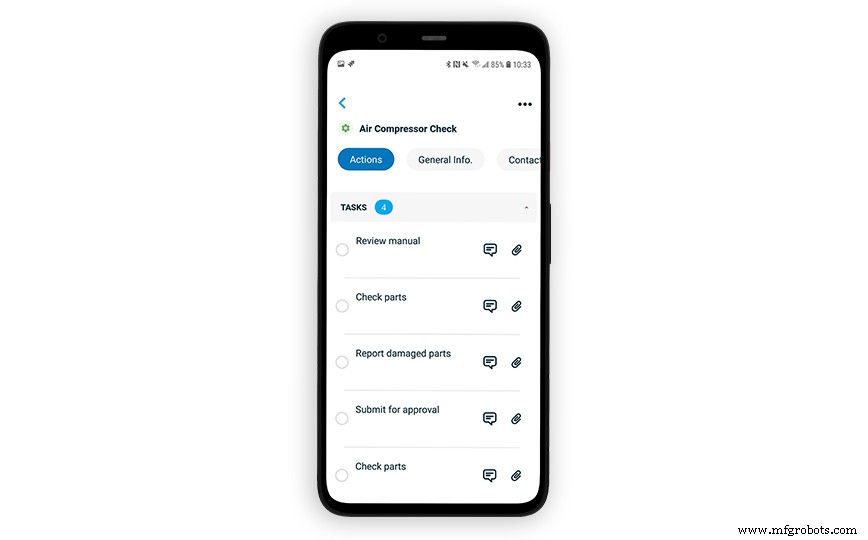

La solution :transférez tout ce savoir-faire de maintenance durement acquis dans une solution GMAO sûre, sécurisée et accessible. Pour toutes vos inspections et tâches de maintenance les plus importantes et les plus courantes, l'équipe crée des modèles contenant des instructions et des listes de contrôle étape par étape. Désormais, en quelques clics, toutes ces informations peuvent être ajoutées à la maintenance préventive numérique et aux bons de travail à la demande.

Les avantages :L'équipe de maintenance peut réparer les choses plus rapidement et mieux parce qu'elle suit les meilleures pratiques. Et les choses ont tendance à rester fixes lorsque les techniciens utilisent les bons outils et techniques.

Ce type de cohérence est utile même lorsque les techniciens se trompent constamment. Lorsque l'équipe doit revenir en arrière et dépanner une réparation, c'est plus facile pour eux si tout le monde a fait le même travail de la même manière. Parce qu'il y a moins de variables, il est plus facile de retrouver le processus problématique et de le mettre à jour.

Configurez, planifiez et suivez un programme PM pour réduire les temps d'arrêt

S'il est vrai que les temps d'arrêt sont différents des temps d'inactivité, les deux sont liés. Lorsque l'actif A se déconnecte de manière inattendue, l'actif B à l'actif Z est soudainement inactif. Moins de temps d'arrêt imprévus signifie moins de temps d'inactivité.

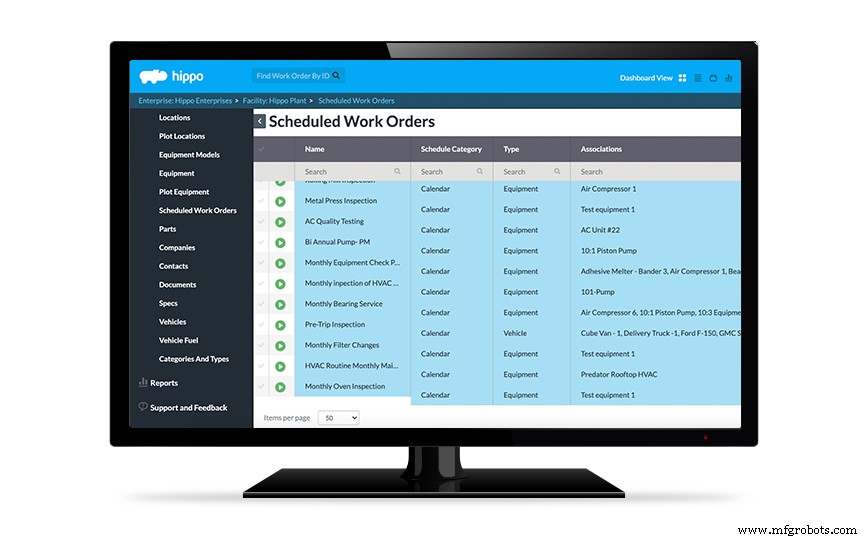

Avec un programme PM, l'équipe de maintenance peut facilement mettre en place, programmer et suivre, elle peut trouver et résoudre de petits problèmes avant qu'ils n'aient une chance de devenir des problèmes coûteux qui arrêtent la ligne, forçant tous les autres actifs à devenir inactifs.

Mais il ne s'agit pas seulement de trouver et de faire de petites corrections. Avec la maintenance préventive, le service de maintenance planifie tout à l'avance, ce qui signifie qu'il peut choisir d'effectuer les travaux au moment le moins perturbateur. Au lieu d'effectuer des réparations d'urgence au milieu d'un quart de travail, ils peuvent travailler sur des actifs et des équipements entre les cycles de production.

Et parce qu'ils connaissent à l'avance les outils, les pièces et les matériaux nécessaires, ils arrivent déjà préparés avec tout ce dont ils ont besoin pour travailler rapidement. Par exemple, l'équipe de maintenance sait qu'elle va tester et ajouter du lubrifiant à l'actif A la semaine prochaine. Aujourd'hui, ils revérifient l'inventaire des pièces et des matériaux et découvrent qu'ils ont besoin de plus de lubrifiant. Parce qu'ils peuvent envoyer le bon de commande une semaine à l'avance, tout arrive avant que l'équipe n'en ait besoin.

Ils s'épargnent la frustration de ne pas avoir ce dont ils ont besoin. Et ils vous permettent d'économiser les coûts d'une livraison urgente et d'une ligne de production inactive.

Résumé concis

Le temps d'inactivité est lorsque vos employés et vos actifs ne fonctionnent pas, même s'ils pourraient l'être. C'est différent des temps d'arrêt, c'est-à-dire lorsque vos actifs ne peuvent pas être productifs, que ce soit pour une maintenance planifiée ou en raison d'une panne inattendue. Vous ne pouvez pas éliminer le temps d'inactivité, mais vous pouvez prendre des mesures pour le réduire. Commencez par regarder comment vous organisez vos actifs et vos postes de travail, en vous concentrant sur l'ergonomie et les temps de cycle. La mise en place du service de maintenance avec une solution GMAO moderne permet également de réduire les temps d'inactivité. Parce qu'il existe une relation directe entre les temps d'inactivité et les temps d'arrêt, la mise en œuvre d'un programme PM vous aide à augmenter la productivité et les bénéfices.

Aidez votre organisation à passer à l'étape suivante

Prêt à réduire le temps d'inactivité ?

Hippo est là pour vous aider à y parvenir avec la bonne solution GMAO, y compris en répondant à vos questions sur les stratégies de maintenance (et tout ce qui concerne la maintenance), en vous aidant à réserver une démonstration logicielle en direct ou même en vous proposant un essai gratuit.

Technologie industrielle

- Thermo King propose des conseils techniques pour augmenter l'efficacité de l'équipement

- Réduisez les goulots d'étranglement avec 5 outils simples

- IHM/SCADA pour augmenter l'efficacité et réduire les coûts

- 10 étapes faciles pour réduire le temps de réparation de la machine

- Utilisation du tournage dur pour réduire le temps de meulage

- Le VTL à quatre axes peut réduire le temps d'usinage

- Les changeurs de palettes réduisent le temps d'installation

- Comment réduire le temps de changement avec le SMED et le travail standard

- Industrie :réduire les temps de changement