Comment identifier et résoudre les problèmes de production avec l'analyse de données

Savoir comment résoudre les problèmes de production rapidement et efficacement est une compétence que tous les responsables de fabrication devraient posséder. Bien qu'il existe de nombreuses stratégies pour identifier et résoudre les problèmes, le point de départ pour éliminer les problèmes d'atelier les plus graves consiste à disposer d'une infrastructure en place pour prendre en charge la collecte et la normalisation automatisées des données de production.

Grâce à des données précises en temps réel, les responsables peuvent identifier les problèmes qui se produisent, la cause première du problème et développer des solutions pour les prévenir à l'avenir.

Les problèmes de production les plus courants

Bien qu'il existe des centaines de choses qui peuvent affecter un atelier, la plupart relèvent de l'une des catégories ci-dessous. Nous vous encourageons à explorer les ressources liées pour chacune de ces grandes catégories, car elles plongent profondément dans la résolution de ces problèmes en exploitant les données.

Temps d'arrêt

Les temps d'arrêt sont le fléau de toute fabrication. Lorsque l'équipement ne fonctionne pas, les commandes ne sont pas exécutées et les bénéfices ne sont pas captés. Les temps d'arrêt peuvent être divisés en catégories telles que les erreurs de l'opérateur, les pannes d'équipement, les problèmes de planification, les problèmes de capacité, les configurations et les changements, etc. Et la plupart des entreprises ne réalisent pas l'impact des temps d'arrêt sur l'efficacité globale de leurs équipements, ratant ainsi les opportunités d'amélioration les plus évidentes.

Ressources utiles :

Problèmes de qualité

Les problèmes de qualité peuvent également être définis dans plusieurs catégories. La qualité des fournisseurs est une préoccupation importante pour toute entreprise, tout comme l'erreur humaine et l'état de l'équipement. Les maux de tête liés à la qualité peuvent être générés en interne ou en externe, et ils font grimper les coûts et menacent les délais de livraison.

Ressources utiles :

Problèmes de maintenance

La plupart des entreprises adhèrent à la philosophie séculaire de la maintenance préventive. Mais l'équipement à grande vitesse d'aujourd'hui nécessite une approche plus dynamique, axée sur les données. Lorsque l'équipement n'est pas entretenu à une fréquence donnée, des événements d'indisponibilité finiront par se produire. Mais, si l'équipement est "sur-entretenu", les fabricants auront gaspillé un budget sur des pièces de machine, des fournitures, de la main-d'œuvre et des temps d'arrêt qui n'étaient pas nécessaires. Grâce aux données sur les performances et l'état des machines, les fabricants peuvent mieux comprendre quand les machines sont susceptibles de tomber en panne afin de s'assurer que la bonne quantité de maintenance est fournie, au bon moment.

Ressources utiles :

Problèmes de processus et de workflow

Les processus brisés et obsolètes sont un défi permanent pour les fabricants, et leurs impacts sont amplifiés à mesure qu'ils se transforment en goulots d'étranglement. Étant donné que de nombreuses procédures de travail normalisées sont gérées manuellement et mal auditées, il peut s'écouler des années avant qu'une équipe d'amélioration des processus identifie le problème et modifie le processus.

Comme les problèmes de processus, les équipes peuvent avoir du mal à surmonter les problèmes de flux de travail. Ceux-ci peuvent prendre la forme d'une planification inadéquate du centre de travail, de la gestion des en-cours, de l'aménagement du sol ou simplement de l'ergonomie de l'accès aux pièces et au matériel par les opérateurs au point d'utilisation.

Ressources utiles :

Résoudre les problèmes de production

Résoudre des problèmes de production peut être une entreprise complexe. Cela exige que les gestionnaires enquêtent sur ce qui s'est passé et recherchent une solution permanente. Mais alors que la révolution numérique se poursuit grâce à l'adoption de la technologie de l'Internet industriel des objets (IIoT), ces problèmes complexes peuvent être résolus en tirant parti de la puissance des données. Et en capturant et en analysant les données pour visualiser ce qui se passe dans l'atelier, les responsables peuvent développer des solutions tactiques et stratégiques pour résoudre les problèmes actuels et prévenir les autres avant qu'ils ne se reproduisent.

Considérez ces étapes pour vous aider à résoudre les problèmes de production courants :

Étape 1 :Identifiez les problèmes

Avant qu'une entreprise puisse résoudre ses problèmes de fabrication, elle doit les identifier. La première étape consiste à disposer de la bonne infrastructure en place pour prendre en charge la collecte et la normalisation des données de production. Ces informations doivent être démocratisées dans toute l'organisation dans des visualisations et des rapports facilement consommables.

Ce n'est qu'avec des données précises et en temps réel que les opérateurs et les gestionnaires comprendront où les problèmes se produisent et les raisons les plus flagrantes du gaspillage. La collecte de données de fabrication est le fondement de l'industrie 4.0, alimentant un nombre illimité de cas d'utilisation et donnant aux principales parties prenantes les ressources dont elles ont besoin pour prendre de meilleures décisions plus rapidement.

Étape 2 :Creusez dans les détails

Avec les données en main, il est temps de procéder à une analyse des causes profondes. L'analyse des causes profondes est une approche efficace et puissante qui retrace les problèmes de production jusqu'à une cause spécifique. Une fois cette cause identifiée, des modifications peuvent être apportées qui se répercuteront sur la chaîne de production.

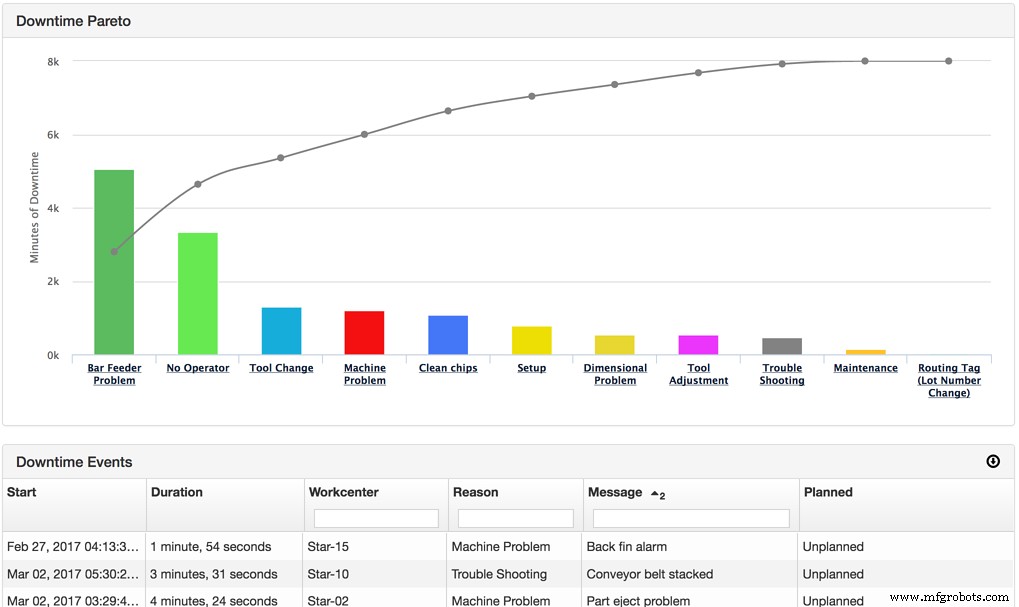

L'analyse des causes profondes utilise souvent des outils Lean et Six Sigma tels que "The Five Whys", des diagrammes en arête de poisson, une analyse des modes de défaillance et des diagrammes de Pareto pour aider à visualiser et à comprendre pourquoi les problèmes surviennent. Cela permet aux participants de séparer la cause des symptômes pour arriver à une raison valable de la perturbation.

Les rapports de Pareto sur les temps d'arrêt de MachineMetrics aident à identifier les principales causes de temps d'arrêt, vous aidant à hiérarchiser les initiatives d'amélioration continue en comprenant mieux où les choses vont mal.

Les rapports de Pareto sur les temps d'arrêt de MachineMetrics aident à identifier les principales causes de temps d'arrêt, vous aidant à hiérarchiser les initiatives d'amélioration continue en comprenant mieux où les choses vont mal.

Étape 3 :Élaborez un plan pour résoudre le problème

Une fois la cause réelle identifiée, un plan d'amélioration peut être élaboré. Il peut s'agir d'une formation, de modifications physiques telles que l'agencement, de modifications de travail standard, de substitutions de matériaux ou d'un certain nombre d'étapes seules ou combinées pour résoudre le problème.

Le processus d'audit pour maintenir les changements en place est essentiel au succès de tout plan d'amélioration. Cela comprend la détermination de la manière dont le succès sera mesuré, la fréquence des audits pour le changement, les mesures qui seront prises pour améliorer encore le processus, et plus encore.

Encore une fois, l'importance des données ne peut être surestimée. Les données doivent être fiables, précises et aussi détaillées que possible pour que la solution soit efficace. L'analyse et les modifications manuelles ne vous mèneront pas loin et sont toujours susceptibles d'être oubliées, perdues ou modifiées lorsque le groupe passe à un autre problème. C'est pourquoi des solutions automatisées telles que MachineMetrics font partie intégrante du succès de la fabrication basée sur les données.

3 conseils pour éviter les problèmes de production

Une machine est seulement aussi bonne que les processus qui sont utilisés pour la faire fonctionner. Et dans tous les cas, plus la qualité et la visibilité des données sont bonnes, plus elles seront utiles. Avec un logiciel de surveillance de la production, les entreprises peuvent passer du dépannage du même problème à plusieurs reprises à la véritable mise en œuvre d'une solution qui non seulement dure, mais peut également être validée en temps réel et affinée au fil du temps.

Voici trois conseils pour éviter les problèmes de production :

Analyser les données

Peut-être que rien n'est aussi crucial que l'analyse des données de production. Sans de bonnes données, claires et précises, le changement est inefficace. Les données sont la clé pour visualiser l'image précise sur n'importe quel étage de production. Mais les données ne se limitent pas aux pièces, au nombre de travaux ou au nombre d'heures. Les données requises pour une telle visualisation comprennent les données machine, les données sur les personnes, les données système et les données provenant d'autres entrées dans l'ensemble de l'entreprise.

Améliorer la visibilité opérationnelle

Avec des données précises, les entreprises peuvent obtenir une meilleure visibilité opérationnelle. Encore une fois, la capture et l'analyse des données avec des rapports intuitifs fournis par un logiciel sont toujours préférables à la collecte et à l'analyse manuelles. Grâce à la visibilité en temps réel, les problèmes peuvent être résolus de manière proactive plutôt que réactive, car les opérateurs, les techniciens et les responsables obtiennent des informations sur l'état réel de l'équipement et de la production au fur et à mesure qu'ils se produisent plutôt qu'après.

MachineMetrics affiche les données de production en temps réel pour une visibilité complète de l'atelier. Les opérateurs et les responsables savent exactement quand les machines sont en retard sur les objectifs de production ou connaissent un événement d'indisponibilité, ce qui leur permet de résoudre rapidement le problème.

Planifier la maintenance de l'équipement

L'une des contributions les plus précieuses de la collecte et de l'analyse automatisées des données dans la fabrication a émergé dans son impact sur la maintenance. En tirant parti des données en temps réel pour visualiser l'état réel de la production, la maintenance peut passer d'un état préventif à un état prédictif. Cela signifie que le même processus de guidage des données et les changements de flux de travail à des fins d'amélioration peuvent être utilisés pour prévoir la défaillance d'une pièce, commander et préparer des pièces à réparer à l'avance, et planifier le moment optimal pour que la réparation se produise au meilleur moment afin de réduire le temps d'arrêt global ( comme lors d'un changement).

Profitez de l'IIoT et de l'analyse industrielle

MachineMetrics est une puissante plate-forme de données industrielles qui permet la collecte de données de production précises en temps réel, contextualisant et standardisant automatiquement les données pour une accessibilité immédiate dans toute l'entreprise.

Via des périphériques de périphérie, MachineMetrics peut se connecter à n'importe quel équipement, des équipements OEM les plus récents aux anciennes machines analogiques.

Une fois activé, le système est immédiatement disponible pour aider à identifier la véritable cause des temps d'arrêt et des goulots d'étranglement et vous aider à trouver une cause première plus rapidement et avec plus de confiance. Cela vous permet d'optimiser vos processus plus rapidement et avec plus de précision grâce à des informations exploitables et personnalisables.

La plate-forme MachineMetrics permettra une efficacité accrue, des coûts réduits, une capacité déverrouillée et une meilleure vue de ce qui se passe réellement dans votre atelier. Contactez-nous dès aujourd'hui pour voir comment MachineMetrics peut vous aider à éliminer vos problèmes avec les données et les applications en temps réel.

Contactez notre équipe pour une démonstration ou découvrez comment Avalign Technologies a connu une augmentation de 25 à 30 % de l'OEE, une main-d'œuvre plus efficacement exploitée, des millions de dollars de capacité accrue (sans équipement supplémentaire) et un débit accru grâce à la réduction des goulots d'étranglement dans une étude de cas vidéo avec AWS.

Technologie industrielle

- 5 questions d'analyse de données soulevées par les experts en production

- Comment rendre l'IOT réel avec Tech Data et IBM Part 2

- Comment rendre l'IoT réel avec Tech Data et IBM Part 1

- Sept défis de livraison du dernier kilomètre et comment les résoudre

- Qu'est-ce que le SPC :comment les fabricants stabilisent la production d'usinage

- Améliorer la prise de décision dans la fabrication de pointe grâce à l'analyse

- Analyse prédictive dans le secteur manufacturier :cas d'utilisation et avantages

- Qu'est-ce que l'interopérabilité et comment mon entreprise peut-elle y parvenir ?

- Edge Computing et son importance dans la production intelligente