Les différents types de maintenance dans la fabrication

Les fabricants comprennent que la maintenance est une activité décisive, en particulier dans les marchés verticaux à forte valeur ajoutée, à évolution rapide et à forte concurrence. Les stratégies de maintenance d'autrefois ne peuvent tout simplement pas faire la différence dans le monde en évolution rapide d'aujourd'hui, et les fabricants qui utilisent encore ces pratiques tombent rapidement de la carte. La maintenance moderne utilise la technologie, y compris les appareils IoT pour la collecte de données et l'apprentissage automatique pour le traitement des données, afin d'obtenir de meilleures prédictions et des informations exploitables. Les temps d'arrêt non planifiés combinés peuvent être réduits à un degré tel qu'ils sont pratiquement éliminés, sans parler d'autres avantages tels que l'amélioration du moral des employés, la réduction des coûts d'opportunité, l'augmentation des impressions des clients et la réduction des déchets.

Bien que tout cela sonne bien, la question mérite d'être posée :Comment faites-vous passer votre entreprise de fabrication d'un état de maintenance réactive à une maintenance prédictive et prescriptive ? Comment récolter les bénéfices d'une stratégie de maintenance moderne tout en évitant les pièges en cours de route ?

Pour comprendre la réponse à ces questions, il faut d'abord comprendre les méthodes de maintenance actuellement en jeu et ce qui change d'une étape à l'autre. Dans cet article, nous couvrirons une variété de techniques de maintenance industrielle.

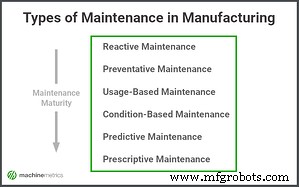

Types de maintenance dans la fabrication

Nous couvrons chacune des stratégies de maintenance ci-dessous dans le contexte de la fabrication. Sélectionnez-en un pour accéder à la section correspondante :

- Maintenance réactive :en cas de panne, vous réparez.

- Maintenance préventive :vous planifiez les remplacements à l'avance avant que les pièces ne cassent, généralement à intervalles réguliers.

- Maintenance basée sur l'utilisation :vous remplacez les pièces lorsque la machine a été utilisée pendant un certain temps avant qu'elles ne se cassent.

- Maintenance basée sur l'état :vous remplacez les pièces lorsqu'elles semblent trop usées pour continuer à fonctionner correctement.

- Maintenance prédictive :vous utilisez des données historiques pour faire des prédictions sur le moment où une pièce se cassera et remplacer les pièces en fonction de ces prédictions, avant qu'elles ne se cassent. Cela utilise généralement, mais pas toujours, l'intelligence artificielle et l'apprentissage automatique.

- Maintenance prescriptive :les méthodes avancées d'analyse des données sont utilisées pour faire plus que prédire les points de défaillance, mais fournissent à la place des résultats hypothétiques afin de choisir la meilleure action pouvant être entreprise avant la défaillance, les risques de sécurité et les problèmes de qualité surviennent ainsi que le calendrier de mise en œuvre.

Maintenance réactive

La maintenance réactive est le point de départ pour la plupart des fabricants. C'est la méthode traditionnelle d'entretien qui a été avec la fabrication depuis que la fabrication existe.

Qu'est-ce que la maintenance réactive ?

Comme son nom l'indique, ce type d'entretien signifie que vous réagissez à tout ce qui se passe. Vous pouvez ou non être préparé ou l'attendre. Une pièce casse et engorge toute la chaîne de production, souvent littéralement et métaphoriquement. Des temps d'arrêt imprévus s'ensuivent. Les travailleurs perdent leur salaire. L'entreprise perd des revenus. Et tout le monde n'a qu'à attendre que Ralph The Maintenance Guy arrive pour remplacer la pièce incriminée (que vous pouvez ou non avoir sous la main.)

Cela pourrait signifier des jours d'arrêt, des délais non respectés et des impacts massifs sur votre budget, surtout si l'outil, la machine ou la pièce qui s'est cassé est cher ou difficile à trouver. Les employés sont payés pour contacter les clients avec le redoutable message « Il y a eu un retard… ». Et les coûts et les risques se répercutent sur toute la chaîne d'approvisionnement. C'est un cercle vicieux et coûteux.

Maintenance basée sur le calendrier (maintenance préventive)

Une fois que les fabricants constatent que la maintenance réactive ne fonctionne pas, la prochaine étape logique est la maintenance basée sur le calendrier, également appelée maintenance basée sur le temps (TBM) ou maintenance préventive.

Qu'est-ce que la maintenance basée sur le calendrier ?

Il s'agit d'une forme de maintenance planifiée planifiée à l'avance afin de remplacer les pièces avant qu'elles ne tombent en panne. Cela se fait à un intervalle défini, par exemple tous les 30, 60 ou 90 jours. De cette façon, les fabricants peuvent s'attendre à un certain temps d'arrêt ou planifier la maintenance pendant les heures creuses. Cela permet de s'assurer que l'équipement sera opérationnel pendant toutes les périodes de production prévues, sauf urgences ou circonstances imprévisibles. La maintenance basée sur le calendrier utilise le concept de « temps moyen entre les pannes » (MTBF) pour déterminer le meilleur intervalle auquel remplacer les pièces en fonction du moment où elles ont échoué dans le passé. Il fonctionne mieux pour les pièces soumises à une utilisation régulière et à une usure prévisible.

L'entretien préventif peut bien fonctionner pour les machines qui sont utilisées selon un horaire régulier, qui ont des pièces abordables qui peuvent être facilement remplacées, qui ont un taux d'usure prévisible. C'est simple, prévisible et efficace dans ces cas. La maintenance préventive peut être bénéfique lorsqu'elle est associée à d'autres stratégies de maintenance telles que la maintenance prédictive ou prescriptive.

Maintenance basée sur l'utilisation

Qu'en est-il de toutes ces instances qui ne sont pas facilement couvertes par la maintenance préventive ou pour lesquelles cette méthode serait beaucoup trop excessive et coûteuse ? Les fabricants adoptent ensuite une maintenance basée sur l'utilisation pour tenir compte de l'utilisation variable des machines, créer des délais plus raisonnables et réduire les coûts à long terme.

Qu'est-ce que la maintenance basée sur l'utilisation ?

Tout comme la maintenance basée sur le calendrier utilise un intervalle de temps défini pour remplacer les pièces, la maintenance basée sur l'utilisation utilise un intervalle d'utilisation, par exemple :

- Remplacez votre luffa tous les 30 jours (maintenance basée sur le calendrier)

- Changez l'huile de votre voiture tous les 8 000 km. (maintenance basée sur l'utilisation)

Dans ce dernier scénario, peu importe s'il vous faut un mois ou un an pour parcourir cinq mille kilomètres, l'huile n'a besoin d'être remplacée qu'une fois qu'elle a été utilisée à son potentiel et une utilisation ultérieure pourrait entraîner la dégradation d'autres parties de l'automobile.

Pour continuer la métaphore, pour une personne qui met un an à parcourir 5 000 milles, une vidange d'huile mensuelle serait ridicule. Ils obtiendraient une vidange d'huile environ tous les 416 milles s'ils conduisaient à peu près la même quantité chaque mois. Cela signifie que leur coût de vidange d'huile est 1200% plus élevé que nécessaire, plus le temps et les risques impliqués par les onze vidanges inutiles. Sur un système de maintenance basé sur l'utilisation, ils ont le même risque d'indisponibilité, sinon moins, et économisent beaucoup d'argent sur une période de douze mois. Il en va de même pour les machines de fabrication. Pour les machines qui ne sont pas utilisées régulièrement, la maintenance basée sur l'utilisation peut éviter une maintenance excessive de l'équipement et économiser beaucoup de temps et d'argent.

La maintenance basée sur l'utilisation est un pas dans la bonne direction dans la mesure où elle tient compte de l'utilisation réelle sur des intervalles de temps qui pourraient être arbitraires dans certains cas. Il réduit la probabilité d'entretien excessif et réduit les déchets. Cependant, il peut être poussé plus loin avec un plus grand effet avec la maintenance prédictive et prescriptive.

Maintenance conditionnelle

La maintenance basée sur les conditions élimine certaines conjectures lors de la prévision des calendriers de maintenance à l'aide des méthodes de maintenance basées sur le calendrier et les conditions mentionnées précédemment.

Qu'est-ce que la maintenance conditionnelle ?

Cette forme de maintenance est similaire à la maintenance basée sur l'utilisation, mais avec une surveillance beaucoup plus fréquente et un volume et une profondeur de données plus importants. L'outil présente-t-il des signes d'usure ? Les performances diminuent-elles ou montrent-elles d'autres signes d'échec imminent ? La maintenance ne se produit que lorsque la qualité d'un article descend en dessous d'un certain seuil prédéterminé. Les mesures peuvent être effectuées en continu à l'aide de capteurs connectés à l'outil ou à la machine, ou elles peuvent provenir de méthodes analogiques moins fréquentes de collecte de données telles que l'inspection visuelle.

Avantages et inconvénients de la maintenance conditionnelle

La maintenance conditionnelle est une avancée par rapport à la maintenance basée sur l'utilisation, basée sur le calendrier et réactive en ce qui concerne le coût des pièces. Parce que la maintenance conditionnelle ne remplace les pièces que lorsqu'elles sont susceptibles de tomber en panne, les fabricants en ont plus pour leur argent sans les dommages et les temps d'arrêt qui résultent de la poussée des pièces jusqu'au point de défaillance, comme cela se produit avec une stratégie de maintenance réactive.

Il y a des coûts supplémentaires associés à une surveillance fréquente, qu'elle soit effectuée par un capteur ou un inspecteur humain. Cependant, ces coûts sont généralement compensés par les économies réalisées grâce à la réduction des temps d'arrêt ainsi qu'à la longévité des pièces et des machines.

Si des capteurs sont utilisés, les coûts associés à l'installation peuvent s'additionner, en particulier dans des environnements d'exploitation hostiles où les capteurs peuvent être détruits régulièrement. Certains capteurs peuvent exiger que les fabricants modifient leurs machines afin de les mettre en œuvre, annulant souvent leur garantie. De plus, la formation des employés à l'inspection, à l'installation et à l'étalonnage des capteurs peut devenir coûteuse.

Le temps entre les actions de maintenance peut être imprévisible avec cette méthode, car les pièces ne sont remplacées qu'en cas de besoin. Il est donc plus difficile de planifier les temps d'arrêt programmés longtemps à l'avance.

La maintenance conditionnelle améliore l'utilisation des pièces tout en protégeant largement les machines contre les pannes critiques et les temps d'arrêt imprévus, mais la formation des travailleurs et l'utilisation de capteurs de rechange peuvent devenir coûteuses et chronophages, en particulier si les capteurs doivent être remplacés fréquemment. L'imprévisibilité des horaires peut également entraîner une augmentation des coûts d'opportunité. Ce système est mieux mis en œuvre sur les machines qui nécessitent des remplacements fréquents de pièces faciles à surveiller et simples à réparer. Pour des avantages plus larges pour les fabricants, la maintenance prédictive et prescriptive est souvent nettement plus efficace.

Maintenance prédictive

La maintenance prédictive surpasse nos options discutées précédemment en combinant de nombreux avantages de chaque catégorie. Ce système aide les fabricants à prévoir quand la maintenance est la plus susceptible d'être nécessaire, et il le fait avec une précision croissante.

Qu'est-ce que la maintenance prédictive ?

La maintenance prédictive utilise des technologies telles que l'intelligence artificielle, l'apprentissage automatique et les appareils IoT afin de prédire quand les pannes se produiront afin que les fabricants puissent les planifier à l'avance et remplacer les pièces avant que les conséquences ne surviennent. L'objectif de la maintenance prédictive est d'atteindre la zone Goldilocks de la fréquence de maintenance, ni trop souvent ni trop rarement. Cela évite les pièges de la maintenance excessive tels que les coûts excessifs des pièces et de la main-d'œuvre, le gaspillage et le risque accru d'erreur humaine. Il prévient également les problèmes associés à la sous-maintenance tels que les pannes critiques, les temps d'arrêt imprévus et les dommages aux machines ou aux employés.

Pour ce faire, les données sont collectées à partir de machines d'usine équipées de capteurs IoT qui sont ensuite analysées sur la base des données actuelles et historiques, en utilisant souvent l'apprentissage automatique, pour trouver des tendances et prévoir les pannes.

Solutions de maintenance prédictive MachineMetrics

Apprendre encore plus

Avantages et inconvénients de la maintenance prédictive

Les fabricants doivent garder moins de pièces de rechange à portée de main lorsqu'ils connaissent les périodes de panne les plus probables pour un équipement donné. Les utilisateurs de techniques de maintenance prédictive tirent le meilleur parti des deux mondes en réduisant les temps d'arrêt tout en optimisant l'utilisation des ressources.

À l'instar de la maintenance conditionnelle, certains capteurs IoT utilisés à ces fins ne peuvent pas résister à des environnements de fabrication hostiles tels que ceux contenant des éclats de métal, des lubrifiants, des matériaux corrosifs, etc. Le remplacement et le recalibrage des capteurs peuvent devenir coûteux, surtout si ces capteurs annulent la garantie des machines d'usine. De plus, le fait d'employer des professionnels des données pour surveiller et analyser les données des capteurs afin de créer des informations exploitables peut coûter très cher.

MachineMetrics résout tous ces problèmes et plus encore. Nos dispositifs de surveillance des données préservent la garantie de votre machine et, comme ils ne nécessitent pas d'étalonnages sensibles, ils peuvent résister aux exigences les plus intenses de l'environnement de fabrication. Nos appareils extraient les données des ordinateurs de vos machines et les envoient, cryptées bien sûr, vers le cloud. Vous n'avez pas de data scientist en interne ? Pas de problème, nous pouvons nous en occuper pour vous. Notre plate-forme IdO industrielle est flexible et intuitive, vous pouvez donc voir les résultats de vos efforts de transformation numérique presque immédiatement, en seulement cinq jours avant le retour sur investissement.

Maintenance prescriptive (RxM)

La maintenance prescriptive (RxM) va encore plus loin dans la maintenance prédictive pour fournir la solution la plus précieuse aux problèmes de maintenance imminents. La maintenance prescriptive permet aux fabricants de résoudre leurs propres besoins de maintenance sans avoir recours à un vaste éventail d'experts.

Qu'est-ce que la maintenance prescriptive ?

La maintenance prescriptive utilise la même technologie que la maintenance prédictive (IoT industriel et apprentissage automatique), mais propose également une simulation de scénarios pour guider l'action. Si la maintenance prédictive vous indique que votre outil tombera en panne dans les 30 minutes en raison de ses modèles de vibration actuels et des données antérieures indiquant que ces modèles précèdent la défaillance, la maintenance prescriptive vous indiquera que si vous réduisez la charge sur cet outil de 30 % maintenant, vous pourrait prolonger la durée de vie de l'outil de trois heures. La maintenance prescriptive vous indique ce qu'il faut faire ensuite pour tirer le meilleur parti de ce dont vous disposez, qu'il s'agisse de temps ou d'outils.

État de maturité :maintenance prescriptive

Une stratégie de maintenance mature utilise des approches multivariées et peut combiner des capacités de maintenance prédictive et prescriptive. Cela permet aux fabricants de prédire, avec la plus grande précision possible aujourd'hui, quand s'attendre à des défaillances de pièces à court, moyen et long terme. Cela aide également à optimiser les processus pour tirer le meilleur parti de la durée de vie des outils et des pièces tout en évitant les temps d'arrêt imprévus avec une grande précision. Les solutions de maintenance prescriptive peuvent aider à guider les techniciens vers des réparations rapides en augmentant leur intelligence situationnelle et leur base de connaissances grâce à l'utilisation de l'intelligence artificielle.

Alors que certaines implémentations de maintenance prescriptive et prédictive peuvent être fragiles et coûteuses, MachineMetrics propose une plate-forme IoT industrielle capable de résister à un large éventail d'environnements de fabrication, de collecter des données à 10 000 points par seconde et d'envoyer ces informations aux professionnels des données à portée de main, prêts et prêts à l'emploi. en attente d'optimiser votre sol d'usine. Experts en transformation numérique avancée, nous avons utilisé notre expérience pour simplifier notre processus à tel point que vous pouvez installer nos appareils IoT sur vos machines, sans annuler votre garantie, sans que nous ayons jamais mis les pieds dans votre usine avec notre Do-It-Yourself planifier. (Mais nous sommes heureux de venir vous aider si vous le souhaitez également.)

Ensuite, vous êtes sur la bonne voie pour un super système entièrement mature, facile à comprendre, qui stimule le moral et qui fait monter en flèche les revenus pour tous vos besoins de maintenance et de fabrication. Contactez-nous pour voir ce que nous pouvons faire pour vous aujourd'hui.

Technologie industrielle

- L'importance de la maintenance des équipements dans la fabrication

- Retour aux fondamentaux :les différentes parties d'un générateur

- 15 différents types de chariots élévateurs :la liste complète

- Différents types de matrices utilisées dans la fabrication

- Les différents types de compresseurs d'air industriels

- Les différents types d'appareils de forage pétrolier

- Les différents types de matériaux de garnitures de frein

- Le guide ultime des différents types de raccords

- Quels sont les différents types de cintrage de tubes ?