Angle de dépouille pour le moulage par injection :Guide de conception et meilleures pratiques

Lorsque nous parlons des meilleures pratiques pour les pièces moulées par injection plastique, il y en a certaines qui sont incontournables. En tête de liste se trouve généralement l'angle de dépouille du moulage par injection. Chaque conception de moulage par injection vise la fabricabilité. Par conséquent, vous devez considérer chaque étape du processus.

Bien que vos pièces puissent se former correctement dans le moule, des problèmes peuvent survenir lors du processus d'éjection. Cela peut donner lieu à des défauts indésirables dans les pièces moulées. Un angle de dépouille aidera à éviter bon nombre de ces problèmes indésirables. Dans cet article, nous aborderons les avantages des angles d'injection et un guide de conception pour faciliter l'injection de vos pièces.

Bien que nous en parlions plus tard sur les avantages, décrivons brièvement un angle de dépouille.

Qu'est-ce qu'un angle de dépouille ?

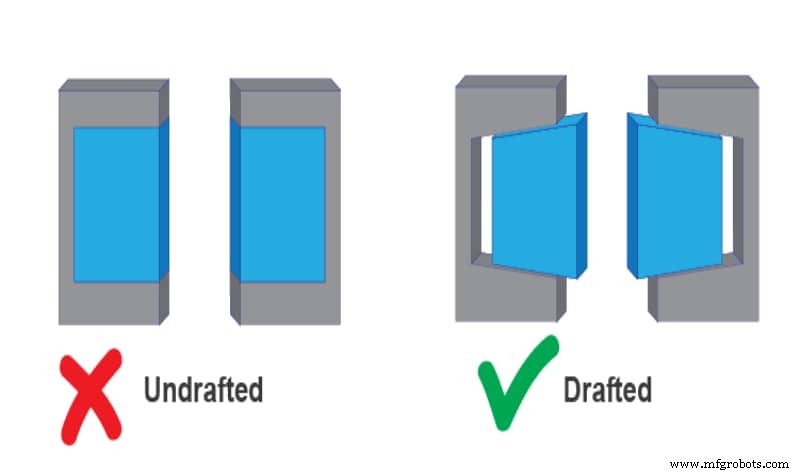

Un angle de dépouille fait référence à l'inclinaison appliquée aux côtés de la plupart des caractéristiques des pièces moulées par injection. Le positionnement des angles d'injection est tel qu'ils se dirigent vers la direction de la ligne de traction et de séparation du moule. Ils aident à démouler facilement les pièces moulées.

99% de votre conception de moulage par injection nécessitera un moulage par injection à angle de dépouille pour une pièce fabriquée avec succès. L'angle se rétrécit sur les surfaces de la pièce moulée. Par conséquent, la pièce peut facilement glisser sur les cavités et les noyaux du moule pendant le démoulage.

Avantages d'un angle de dépouille

Plusieurs fois, les angles de dépouille peuvent créer un conflit d'intérêts. Les mouleurs aiment et recommandent les angles de dépouille. Cependant, les fabricants de moules trouvent qu'il est décourageant d'usiner les angles sur toutes les surfaces des cavités et des noyaux. Certains pensent également que les angles de dépouille peuvent compliquer la conception de la pièce.

Cependant, il est crucial de noter que les angles de dépouille offrent une vaste gamme d'avantages. Ils sont essentiels pour garantir que les pièces moulées répondent aux normes de qualité requises. Sans brouillon, vous augmentez les risques d'avoir des problèmes de moulage par injection. Cela peut augmenter inutilement le coût de production et les délais.

Les problèmes proviennent souvent du frottement et des vides lorsqu'il n'y a pas de courant d'air conçu dans la pièce. Ceux-ci peuvent endommager votre pièce. Dans les cas extrêmes, la moisissure est également affectée. Les plastiques rétrécissent avant de refroidir. Par conséquent, certaines parties de votre pièce se détacheront probablement du moule. D'autres parties saisiront le noyau.

Un angle de dépouille vous permet d'utiliser une simple pression sur les éjecteurs pour faire sortir votre pièce du moule. De cette façon, vous éviterez que les surfaces de la pièce ne soient entraînées le long du moule lors de son éjection. Le frottement entre la surface de votre pièce et la surface du moule peut provoquer des rayures et affecter l'apparence de votre pièce.

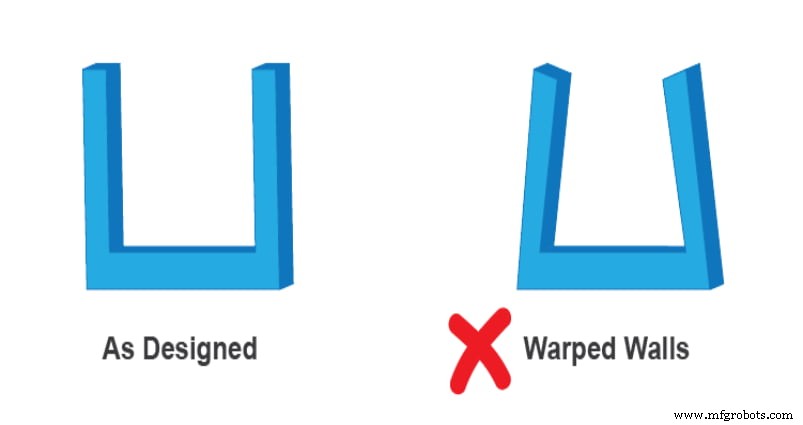

De plus, les angles d'injection évitent la formation de vides lors de l'éjection. L'absence de courant d'air peut amener les broches d'éjection à pousser sur le composant jusqu'à ce qu'une contrainte du vide se produise. Cela peut entraîner la flexion, la rupture ou le gauchissement de la pièce lors de son éjection.

L'ajout d'angles de dépouille à votre conception vous aidera à éviter ces problèmes. Par conséquent, vous pouvez améliorer les finitions cosmétiques de votre pièce et réduire le coût de production. Un angle de dépouille vous aide également à éviter les configurations d'éjection complexes et coûteuses.

Pour résumer, ajouter des angles d'injection à votre conception :

- Assure des finitions lisses, uniformes et non rayées si nécessaire

- Réduit les risques d'endommagement des pièces dus au frottement lors de l'éjection

- Assure l'uniformité et l'intégrité des autres textures et finitions de surface

- Réduit l'usure de la pièce moulée

- Réduit les risques d'endommager le moule

- Minimise la déformation de votre géométrie

- Réduit le temps de refroidissement global en éliminant ou en réduisant le besoin de configurations d'éjection élaborées

- Offrir une réduction directe et indirecte du coût de production global

Ébauche du guide de conception d'angle et des meilleures pratiques

Tout d'abord, vous devez noter qu'il n'y a pas un seul angle de dépouille adéquat pour toutes les pièces moulées. Chaque pièce individuelle a ses propres exigences de tirage. Les pièces plus grandes peuvent nécessiter plus de courants d'air que les plus petites. De plus, les pièces à parois minces moulées à haute pression peuvent nécessiter plus de tirage que celles moulées à basse pression.

Dans cet esprit, voici quelques guides généraux et bonnes pratiques pour la conception de brouillon :

1. La plupart des pièces nécessitent un angle de dépouille de 1½ à 2 degrés

Il s'agit d'une règle empirique qui s'applique aux pièces moulées d'une profondeur allant jusqu'à 2 pouces. Avec cette taille, un tirant d'eau d'environ 1½ degré suffit pour un démoulage facile des pièces. Cela permet d'éviter d'endommager les pièces lorsque le matériau thermoplastique se rétracte.

2. L'angle de dépouille doit être en moyenne un degré supplémentaire pour chaque pouce de profondeur

Cette pratique fonctionne mieux pour les pièces plus grandes ou plus profondes. Ces types de pièces nécessitent plus de brouillons pour tenir compte de la surface supplémentaire. Les angles d'injection supplémentaires tiennent également compte du frottement qui se produit lors du démoulage.

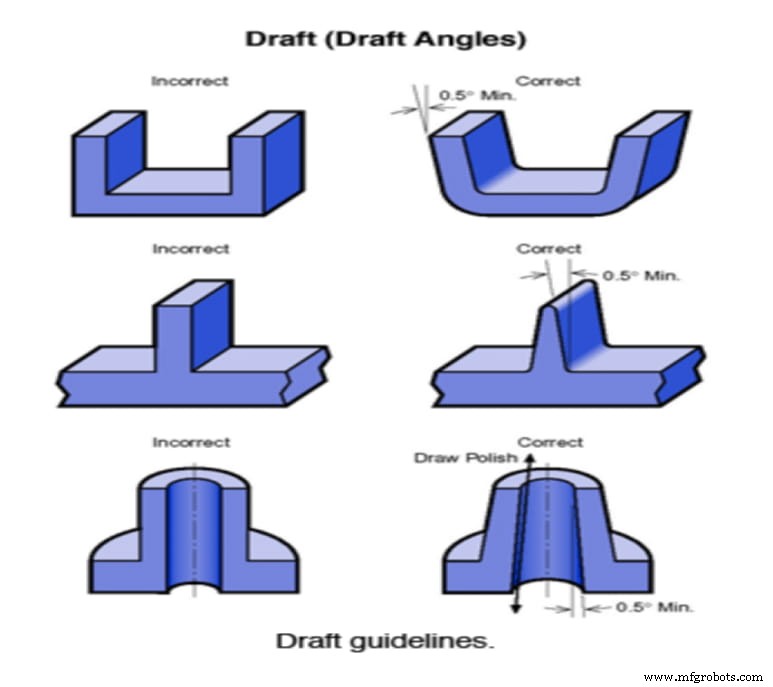

3. L'angle de dépouille doit être présent vers le "haut" du moule

Cela signifie que l'ébauche doit suivre la direction du moule en se déplaçant vers le haut ou vers l'extérieur au fur et à mesure que la séparation se produit. Supposons que vous connaissiez les boîtes creuses avec des murs dessinés. Dans ce cas, vous remarquerez que le haut ouvert est légèrement plus large que le bas. Ceci est le résultat d'un brouillon correctement appliqué.

4. Les pièces texturées nécessitent généralement plus de brouillon

Certaines pièces peuvent avoir des textures complexes conçues sur leurs surfaces. D'autres peuvent avoir des surfaces en retrait ou surélevées.

Pour de tels composants, l'angle de dépouille doit être ajouté aux 1½ à 2 degrés optimaux. L'ajout doit être effectué à un taux de 1½ degré supplémentaire par 0,001 '' (millième de pouce) de profondeur de surface.

5. Chaque composant d'une pièce doit avoir des angles de dépouille

Les matériaux avec des géométries complexes ou des pièces avec des caractéristiques de relâchement de la tension doivent avoir des angles de dépouille. Ces caractéristiques comprennent des goussets, des persiennes, des nervures et autres. Ce sont tous des éléments cruciaux d'une bonne conception. Par conséquent, chacune de ces caractéristiques en contact avec le moule doit intégrer des angles d'injection.

6. L'intégration d'un angle de dépouille sur deux côtés d'une pièce offre encore plus d'avantages

Certains matériaux (comme une pièce cylindrique pleine) ont souvent leur ligne de séparation au milieu. Dans ce cas, les deux extrémités de la pièce doivent avoir des angles de dépouille. En effet, deux actions de démoulage interviennent dans ce type d'opération.

7. Les surfaces verticales doivent avoir - au minimum - un demi-degré de tirant d'eau

Cette ligne directrice est importante lorsque la conception nécessite un angle uniforme du bas vers le haut de la surface verticale. Un demi-degré de tirant d'eau offre un compromis efficace pour les conceptions qui nécessitent des murs droits. Cela aide également la pièce à répondre aux exigences de moulage par injection.

8. Il est toujours conseillé d'avoir un angle de dépouille

Il est important de réitérer ce fait car de nombreux concepteurs ont tendance à résister à l'incorporation d'un brouillon. Quelle que soit sa taille, les ingénieurs doivent toujours défendre un certain degré de tirant d'eau. Un projet de conception est toujours préférable car il est peu probable que vous trouviez un cas de conception nécessitant un angle de zéro degré. N'oubliez pas le dicton :"n'importe quel brouillon vaut mieux que pas de brouillon".

Profondeur des caractéristiques et angle de dépouille minimum dans le moulage par injection

Plusieurs facteurs influencent le choix des angles de dépouille. Ces facteurs comprennent l'épaisseur de la paroi, la profondeur de la paroi, les taux de retrait, la sélection des matériaux, la finition/la texture, l'éjection et les capacités de fabrication. Le tableau ci-dessous indique la profondeur caractéristique des pièces moulées et le tirant d'eau minimum requis.

| PROFONDEUR DES CARACTÉRISTIQUES | ÉPAISSEUR MINIMALE/TIRANT D'EAU | |||

| 0,25 pouce | 0,040 po/0,5 ° | |||

| 0,5 pouce | 0,040 po/1° | 0,060 po/0,5° | ||

| 0,75 pouce | 0,040 po/2° | 0,060 po/1° | 0,080 po/0,5 ° | |

| 1 pouce | 0,060 po/2° | 0,080 po/1° | >0,100 po/0,5° | |

| 1,5 pouces | 0,080 po/2° | >0,100 po/1° | ||

| 2 pouces | >0,100 po/2° |

Conclusion

Le but de ce guide n'est pas de discuter des angles de dépouille, car il s'agit d'une caractéristique de conception attrayante. Au contraire, les angles de dépouille sont des composants importants des pièces conçues avec succès. Ils garantissent des processus de production efficaces et de haute qualité. Ne pas tenir compte de l'angle de dépouille peut entraîner un nombre élevé de pièces rejetées. Cela peut également endommager les moisissures. Il est toujours préférable de se tenir au courant des meilleures pratiques en matière de moulage par injection. L'un d'entre eux est l'incorporation de l'angle de dépouille dans le moulage par injection.

Chez RapidDirect, nous sommes des spécialistes du moulage par injection, prêts à partager notre expertise avec vous. Nos ingénieurs ont une connaissance approfondie des meilleures pratiques de moulage par injection et nous les intégrons à nos services. Nos ingénieurs peuvent évaluer adéquatement vos conceptions et vous faire des suggestions. Nous fournissons un DfM gratuit pour garantir que vous obteniez les meilleurs résultats de la conception de votre pièce.

Notre large gamme de services de fabrication comprend des services de moulage par injection robustes. Dans le cas où vous n'êtes pas sûr que votre angle de dépouille soit suffisant pour votre pièce, nous sommes disponibles pour des discussions de conception. De plus, nous proposons une inspection générale des pièces pour nous assurer qu'elles sont prêtes pour le processus de moulage. Tous ces services sont proposés à des prix compétitifs.

FAQ – Angle de dépouille pour le moulage par injection

Quel devrait être le brouillon d'un matériau en polyéthylène ?Un moulage par injection à angle de dépouille de 1 degré par côté sera bénéfique. Les surfaces très polies font adhérer le LDPE aux cavités et aux noyaux. Par conséquent, des courants d'air d'environ 1½ degrés aideront à libérer les pièces facilement.

Comment calculer l'angle de dépouille ?Les ingénieurs calculent un angle de dépouille en degrés. Dans de rares cas, l'angle est calculé en millimètres ou en pouces. Le calcul se fait à partir de l'axe vertical du moule. Cela aide à tenir compte du rétrécissement de la matière plastique.

Technologie industrielle

- Fabrication additive et moulage par injection — une nouvelle vision des cycles de production

- Meilleures pratiques pour organiser et gérer votre réserve de maintenance

- PEEK à haute viscosité pour le moulage par injection et l'extrusion

- Best of…Meilleures pratiques en matière de moulage par injection

- Meilleures pratiques pour le soudage de l'aluminium

- Meilleures pratiques pour le soudage robotisé

- Pourquoi la conception de l'angle de dépouille est-elle essentielle pour le moulage par injection ?

- Ultiboard – Le guide ultime pour les débutants

- La fabrication et l'outillage de pièces métalliques pour les systèmes d'injection de carburant