Qu'est-ce que l'extrusion – explication détaillée | Le Poste Mécanique

Salutations du poste mécanique ! Aujourd'hui, nous verrons Qu'est-ce que l'extrusion ? son procédé, ses avantages et ses limites Commençons donc par la définition de l'extrusion .

Définition de l'extrusion

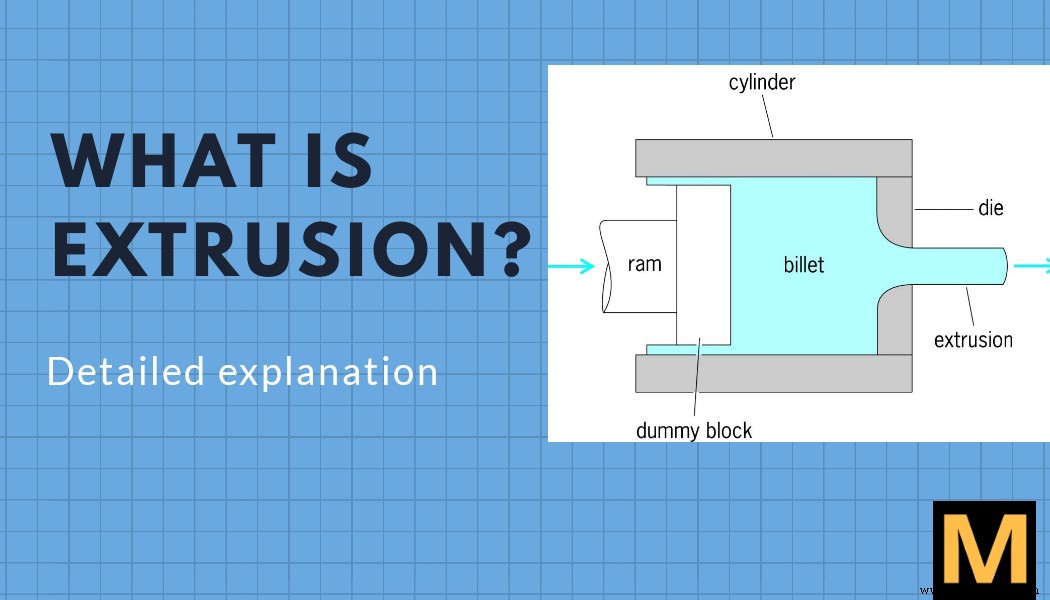

L'extrusion peut être définie comme le processus de fabrication dans lequel un bloc de métal enfermé dans un récipient est forcé de s'écouler à travers une petite ouverture d'une forme et d'une taille spécifiques appelée matrice.

Termes liés à l'extrusion que vous devez connaître

Une billette sont des blocs uniformes du matériau à extruder (prenons par exemple les extrusions d'aluminium ). Ces tailles de blocs varient en fonction des machines utilisées pour l'extrusion. Ces blocs sont ensuite utilisés pour extruder le produit souhaité.

|

| image montrant la matrice d'extrusion |

Dé

Les filières d'extrusion sont des plaques ou des disques d'acier circulaires d'une épaisseur considérable et comportant une ou plusieurs ouvertures pour créer le profil souhaité. Ils sont fabriqués à partir d'acier de matrice H-13 et traités thermiquement car ils doivent résister à une pression et à une température élevées causées par le forçage de la billette chaude à travers la matrice.

Extrudeur à piston

Le vérin est un type de piston ou de piston et de masse lourde qui est utilisé pour pousser la billette à travers la matrice en appliquant une force énorme. Un exemple de bélier est la seringue du médecin, car le médecin applique une force sur le bélier, le liquide qu'il contient est forcé de s'écouler.Processus d'extrusion

Le processus d'extrusion commence par le chauffage de la billette. Les billettes sont habituellement chauffées jusqu'à une température telle que le matériau devient facilement malléable et ductile.

L'extrusion est plus largement utilisée dans la fabrication de profilés pleins et creux à partir de métaux non ferreux et de leurs alliages (alliages d'aluminium, cuivre, laiton et bronze, etc.), mais l'acier et d'autres alliages ferreux peuvent également être traités avec succès avec le développement de métaux fondus. lubrifiants pour verre.

Le matériau initial de l'extrusion est des billettes coulées ou laminées. La gamme des pièces extrudées est très large :joncs de 3 à 25 mm de diamètre, tubes de 20 à 400 mm de diamètre et épaisseur de paroi de 1 mm et plus, et formes plus compliquées qui ne peuvent être obtenues par d'autres méthodes de travail mécaniques. Outre les métaux extrusion de plastiques est également possible.

Vous aimerez peut-être aussi lire

- Qu'est-ce que le soudage GTAW ou TIG ?

- Qu'est-ce que l'acier et ses types – classification détaillée

- Qu'est-ce que la fonte grise

- L'automatisation industrielle et ses types

Types d'extrusion :

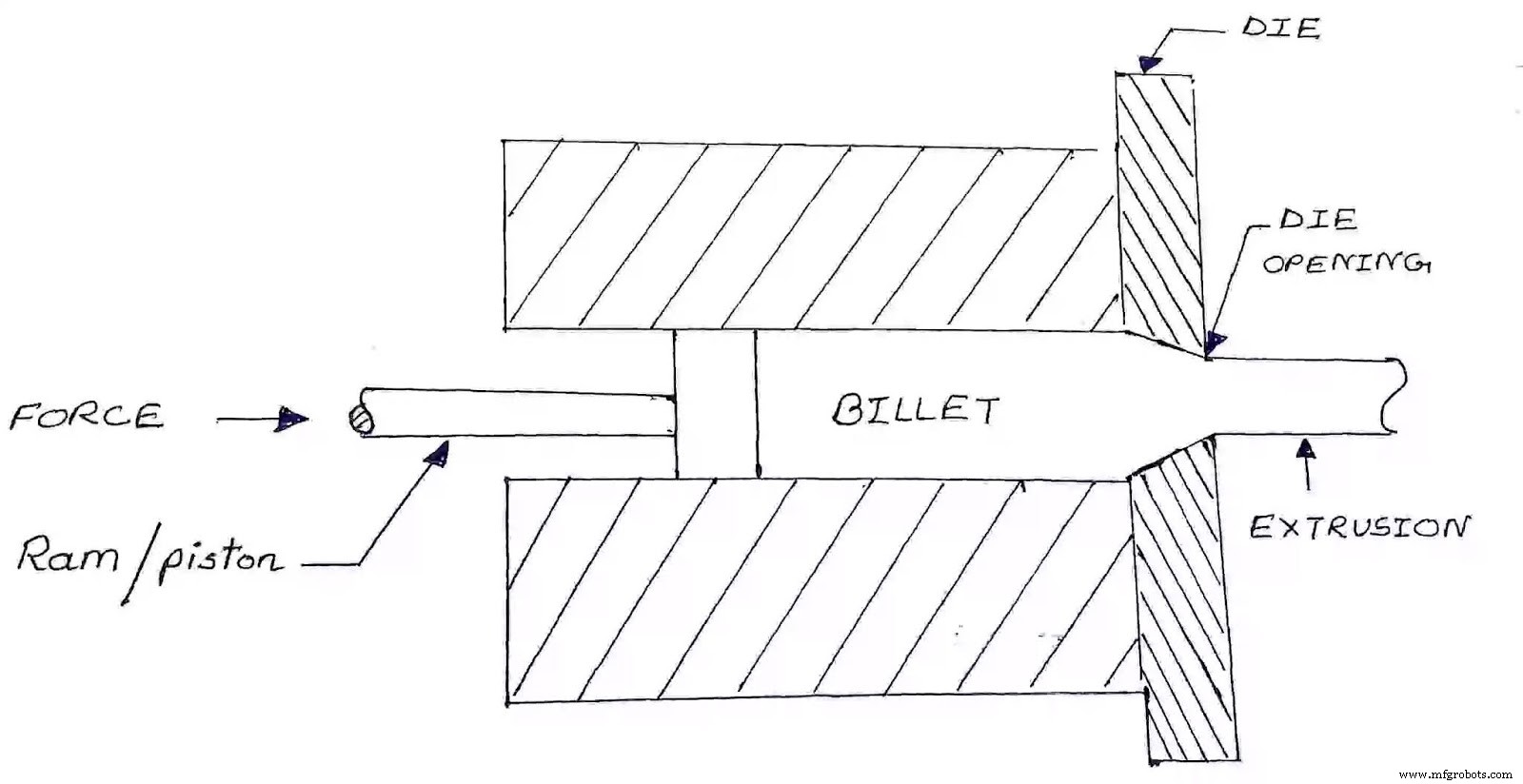

Extrusion directe :

La billette chauffée est placée dans le conteneur. Il est poussé par vérin vers la matrice. Le métal est soumis à une déformation plastique, glisse le long des parois du récipient et est forcé de s'écouler à travers l'ouverture de la filière. A la fin de l'opération d'extrusion, un petit morceau de métal appelé ferraille, reste dans le récipient et ne peut pas être extrudé. Pour obtenir un profilé creux, une billette creuse est souvent utilisée autour du mandrin. Dans certains cas, la billette est pleine et est percée par le mandrin ou un trou axial percé dans celui-ci au moyen d'une perceuse avant le début du cycle d'extrusion. Le mandrin peut être fixé au vérin. Lorsque le piston se déplace dans la direction de la matrice, le métal est expulsé à travers le jeu annulaire et à partir d'un tube.

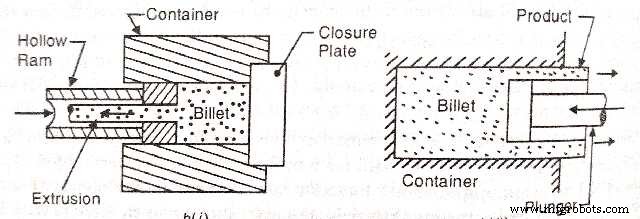

Extrusion indirecte :

Dans un processus d'extrusion indirecte, le métal est extrudé dans la direction opposée au mouvement du piston. A cet effet, un vérin creux est utilisé (comme indiqué ci-dessus). Le piston creux contient la filière sous la forme du produit souhaité. Pour la production de la pièce, la matrice est montée à l'extrémité du vérin creux tandis que l'autre extrémité du conteneur est fermée. Lorsque le vérin se déplace, la matrice applique une pression sur la billette et le métal déformé s'écoule à travers l'ouverture de la matrice à l'opposé du mouvement du vérin et le produit est extrudé à travers le vérin creux.

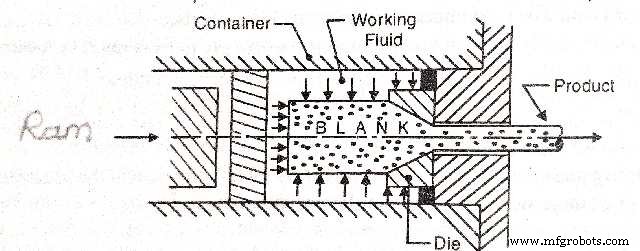

Extrusion à chaud :

extrusion à chaud est un processus dans lequel la billette est chauffée avant extrusion . L'extrusion à chaud est effectuée au-dessus de la température de recristallisation du matériau, ce qui non seulement aide le matériau à durcir, mais il devient également plus facile de pousser le matériau à travers la matrice.

Extrusion à froid :

Contrairement au processus d'extrusion à chaud, le processus d'extrusion à froid fonctionne à température ambiante. L'extrusion à froid est avantageuse par rapport à l'extrusion à chaud car elle ne provoque pas d'oxydation, offre une plus grande résistance grâce au travail à froid, peut être travaillée avec des tolérances plus étroites, une meilleure finition de surface et des vitesses d'extrusion rapides.Matériaux généralement extrudés à froid inclure :

- diriger,

- étain,

- aluminium,

- cuivre,

- zirconium,

- titane,

- molybdène,

- béryllium,

- vanadium,

- niobium et acier.

Des exemples de produits fabriqués par ce procédé sont :les tubes pliables, les boîtiers d'extincteurs, les cylindres d'amortisseurs et les ébauches d'engrenages.

Ce procédé est similaire à l'extrusion à chaud sauf que les métaux travaillés possèdent la plasticité nécessaire pour réussir leur formage sans les chauffer. Habituellement, ces métaux ont un haut degré de ductilité. L'extrusion à froid est également effectuée pour améliorer les propriétés physiques d'un métal et produire une pièce finie.

Avantages de l'extrusion :

- La gamme d'articles extrudés est très large. Les formes transversales impossibles à réaliser par laminage peuvent être extrudées, telles que celles avec des sections rentrantes.

- Aucun temps n'est perdu lors du changement de forme puisque les matrices peuvent être facilement retirées et remplacées.

- La précision dimensionnelle des pièces extrudées est généralement supérieure à celle des pièces laminées.

- L'automatisation de l'extrusion est plus simple car les articles sont produits en un seul passage.

- Les extrusions sont plus légères, plus solides et plus résistantes que les moulages.

- Les extrusions sont plus précises que les moulages et nécessitent moins de processus de finition post-extrusion.

Limites du processus d'extrusion :

- Les déchets de processus dans l'extrusion sont plus élevés que dans le laminage, où ils ne sont que de 1 à 3 %.

- Coût d'outillage relativement élevé, étant fabriqué à partir d'alliages d'acier coûteux.

- En termes de productivité, l'extrusion est bien inférieure au laminage, en particulier à ses variétés continues.

- Le coût de l'extrusion est généralement plus élevé que celui des autres techniques.

- La durée de vie de l'outillage d'extrusion est plus courte en raison des contraintes de contact et des taux de glissement élevés.

- Seules les formes à section constante peuvent être produites.

Si vous aimez cet article, faites-le nous savoir dans les commentaires et partagez-le avec vos amis et votre famille grâce aux liens sociaux indiqués ci-dessous. Faites-moi également savoir sur quel sujet voulez-vous lire ensuite 🙂

Pensez également à vous abonner en cliquant sur le bouton d'abonnement et ne manquez jamais une de nos publications !

Technologie industrielle

- Qu'est-ce qu'un joint mécanique?

- Qu'est-ce que l'extrusion par impact ?

- Qu'est-ce qu'un ressort de traction mécanique ?

- Qu'est-ce que la re-plateforme dans le cloud ?

- Quels sont les principaux types de systèmes de transmission de puissance mécanique ?

- Qu'est-ce que le 5S ? Une explication des éléments des 5S pour une culture Lean

- En quoi consiste le processus de fabrication ?

- Qu'est-ce que la liaison mécanique ?

- Qu'est-ce qu'une presse mécanique ?