Comment fonctionne l'usinage par ultrasons ? Principe de fonctionnement et avantages

Dans cet article, vous apprenez ce qu'est l'usinage par ultrasons ? Comment ça marche? pièces, applications , avantages, et inconvénients de l'usinage par ultrasons. Télécharger le PDF gratuit fichier de cet article à la fin de celui-ci.

Processus d'usinage par ultrasons

Qu'est-ce que les ultrasons ?

Le terme ultrasons est utilisé pour décrire une onde vibratoire dont la fréquence est supérieure à la limite supérieure de fréquence de l'oreille humaine, c'est-à-dire supérieure à 16 kHz.

Le dispositif permettant de convertir tout type d'énergie en ondes ultrasonores est le transducteur ultrasonique.

Cette énergie électrique est convertie en vibrations mécaniques. Et pour cela, l'effet piézoélectrique est utilisé dans l'affichage de magnétostriction que présentent les cristaux naturels ou synthétiques ou certains métaux.

Magne-trostriction signifie que le changement d'amplitude qui se produit dans les matériaux ferromagnétiques est soumis à un champ magnétique alternatif.

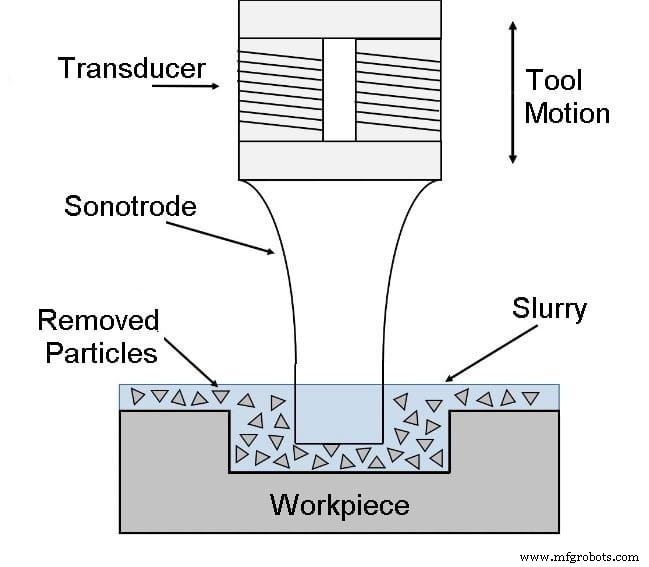

En usinage par ultrasons , un outil vibrant longitudinalement à 20 kHz à 30 kHz avec une amplitude comprise entre 0,01 mm et 0,06 mm est pressé sur la surface de travail avec une légère force.

Lorsque l'outil vibre à une fréquence spécifique, une boue abrasive, généralement un mélange de grains abrasifs et d'eau dans un rapport fixe (20 % - 30 %), s'écoule sous pression à travers l'interface outil-pièce.

La force d'impact résultant de la vibration de l'extrémité de l'outil et de l'écoulement de la boue à travers l'interface de l'outil de travail provoque en fait des milliers de grains microscopiques pour éliminer le matériau de travail par abrasion. L'outil a la même forme que la cavité à usiner.

La méthode est utilisée pour usiner des matériaux durs et cassants qui sont électriquement conducteurs ou non conducteurs. L'analyse du mécanisme d'enlèvement de matière par le procédé USM indique qu'il peut parfois être appelé Ultrasonic Grinding (USG)

Principe de fonctionnement de l'usinage par ultrasons

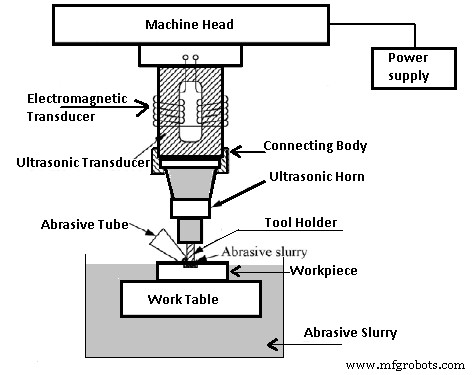

La figure montre l'opération d'usinage par ultrasons. L'oscillateur et amplificateur électronique, également appelé générateur, convertit l'énergie électrique disponible de basse fréquence en une puissance haute fréquence de l'ordre de 20 kHz qui est fournie au transducteur.

Le transducteur fonctionne par striction magnétron. L'alimentation haute fréquence active l'empilement du matériau magnétostrictif qui produit un mouvement vibratoire longitudinal de l'outil. L'amplitude de cette vibration est insuffisante pour des besoins de coupe. Celle-ci est donc transmise à l'outil pénétrant par l'intermédiaire d'un dispositif de focalisation mécanique qui fournit une vibration intense de l'amplitude souhaitée à l'extrémité de l'outil.

Le dispositif de focalisation mécanique est parfois appelé transformateur de vitesse. Il s'agit d'une tige effilée ou appelée « corne ». Son extrémité supérieure est serrée ou brasée sur la face inférieure du matériau magnétostrictif. Son extrémité inférieure est munie de moyens de fixation de l'outil.

Toutes ces pièces, y compris l'outil en acier à faible teneur en carbone ou en acier inoxydable à la forme de la cavité souhaitée, agissent comme un corps élastique qui transmet les vibrations à la pointe de l'outil.

Lire :Types de processus d'usinage non conventionnels

Les abrasifs couramment utilisés sont

oxyde d'aluminium (alumine), carbure de bore, carbure de silicium et poussière de diamant. Le bore est le matériau abrasif le plus cher et convient le mieux à la coupe du carbure de tungstène, de l'acier à outils et des pierres précieuses. Le silicium trouve la plupart des applications. Pour la coupe du verre et de la céramique, l'alumine est considérée comme la meilleure.

La bouillie abrasive est épandue à l'interface de l'outil de travail par pompage. Un système de refroidissement réfrigéré est utilisé pour refroidir la pâte abrasive à une température de 5 à 6 °C. Une bonne méthode consiste à conserver la boue dans un bain dans la zone de coupe.

La taille de l'abrasif varie entre le grain 200 et le grain 2000. Les grains grossiers sont bons pour l'ébauche, tandis que les grains plus fins, disons 1000 grains, sont utilisés pour la finition. Les abrasifs frais coupent mieux et le lisier doit donc être remplacé périodiquement

Précision de l'USM

La vitesse maximale de pénétration dans les matériaux mous et cassants tels que les céramiques tendres est de l'ordre de 20 mm min, mais pour les matériaux durs et tenaces, la vitesse de pénétration est plus faible. Une précision dimensionnelle jusqu'à t0,005 mm est possible et des finitions de surface jusqu'à une valeur Ra de 0,1 à 0,125 micron peuvent être obtenues.

Un rayon d'angle minimum de 0,10 mm est possible pour l'usinage de finition. La gamme de tailles des machines USM varie d'un type portable léger ayant une entrée d'environ 20 W à des machines lourdes prenant une entrée jusqu'à 2 kW.

Limites du processus

La principale limitation du procédé est ses taux de coupe de métal relativement faibles. Le taux d'enlèvement de copeaux maximal est de 3 mm®/s et la consommation d'énergie est élevée. La profondeur des trous cylindriques est actuellement limitée à 2,5 fois le diamètre de l'outil.

L'usure de l'outil augmente l'angle du trou, tandis que les angles vifs s'arrondissent. Cela implique que le remplacement de l'outil est essentiel dans la production de trous borgnes précis. De plus, le processus est limité, dans sa forme actuelle, à la machine sur des surfaces de taille relativement petite.

Développement récent

Récemment, un nouveau développement dans l'usinage par ultrasons a eu lieu dans lequel un outil imprégné de poussière de diamant est utilisé et aucune boue n'est utilisée. L'outil a oscillé à des fréquences ultrasonores ainsi qu'une rotation. S'il n'est pas possible de faire tourner l'outil, la pièce peut être tournée.

Cette innovation a supprimé certains des inconvénients du procédé conventionnel de forage de trous profonds. Par exemple, les dimensions du trou peuvent être maintenues à +0,125 mm. Des trous jusqu'à 75 mm de profondeur ont été percés dans la céramique sans aucune baisse de la vitesse d'usinage comme c'est le cas dans le procédé conventionnel.

Application de l'usinage par ultrasons

La simplicité du processus le rend économique pour une large gamme d'applications telles que :

- Créer des trous ronds et des trous de toute forme pour lesquels un outil peut être fabriqué. La gamme de formes pouvant être obtenues peut être augmentée en déplaçant la pièce pendant la coupe.

- Opérations d'usinage telles que les opérations de perçage, de meulage et de fraisage sur tous les matériaux conducteurs et non conducteurs.

- Usinage du verre, de la céramique, du tungstène et d'autres carbures durs, des pierres précieuses telles que le rubis synthétique.

- Pour couper des filets dans des composants en métaux durs et alliages en faisant tourner et en déplaçant soit la pièce à usiner, soit l'outil.

- Dans la fabrication de matrices de tréfilage en carbure de tungstène et de fil diamanté et de matrices pour les processus de forgeage et d'extrusion.

- Permettre à un dentiste de percer un trou de n'importe quelle forme sur les dents sans créer de douleur.

Avantages et inconvénients de l'usinage par ultrasons

Avantages

- Les matériaux extrêmement durs et cassants peuvent être facilement usinés.

- Des profils très précis et une bonne finition de surface peuvent être facilement obtenus.

- La pièce usinée est exempte de contraintes.

- Le taux d'enlèvement de métal est faible.

- En raison de l'absence de génération de chaleur dans le processus, les propriétés physiques du matériau de travail restent inchangées.

- Le fonctionnement est silencieux.

- Le fonctionnement de l'équipement est assez sûr.

Inconvénients

- Le taux d'enlèvement de métal est faible.

- Le coût d'équipement initial est supérieur à celui des machines-outils conventionnelles.

- Ce procédé ne convient pas à l'élimination des métaux lourds

- Le coût de l'outillage est également élevé.

- Des difficultés sont rencontrées dans l'usinage de matériaux plus tendres

- La consommation d'énergie est assez élevée.

- La taille de la cavité pouvant être usinée est limitée.

Conclusion

L'usinage par ultrasons présente de nombreux avantages dans les industries manufacturières. J'espère avoir tout couvert sur USM. Si vous avez des questions sur ce sujet, vous pouvez les poser dans les commentaires.

Si vous avez trouvé cet article utile, partagez-le avec vos amis.

Abonnez-vous à notre newsletter [C'est GRATUIT]

Technologie industrielle

- Qu'est-ce que l'usinage par ultrasons ? - Travail et processus

- Comment fonctionne la machine Shaper ?

- Usinage par faisceau d'électrons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par Jet Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Soudage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par jet abrasif - Pièces, principe de fonctionnement, application

- Processus d'usinage par ultrasons, principes de fonctionnement et avantages

- Usinage par ultrasons :pièces, façonnage, usages, avantages avec PDF