Usinage par jet abrasif - Pièces, principe de fonctionnement, application

Dans cet article, vous découvrirez l'usinage par jet abrasif , y compris le principe de fonctionnement , pièces , fonctionnant , applications , avantages et inconvénients .

Abrasif Usinage par jet

Usinage par Jet Abrasif est une méthode non traditionnelle d'enlèvement de matériaux en utilisant un jet focalisé de grains abrasifs d'Al2O3 ou de SiC transporté par un gaz ou de l'air à haute pression à grande vitesse est amené à empiéter sur la surface de travail à travers une buse de 0,3 à 0,5 mm diamètre.

En d'autres termes, Usinage par jet abrasif est le processus consistant à projeter un flux à grande vitesse de particules abrasives sur une surface de travail via une buse avec du gaz ou de l'air à haute pression, et l'enlèvement de métal se produit en raison de l'érosion causée par des particules abrasives à grande vitesse.

L'impact des particules génère une force concentrée suffisante pour effectuer des opérations telles que la coupe; le matériau est enlevé par l'érosion du matériau de travail avec des grains abrasifs à une vitesse de 150-300m/s . Les grains abrasifs sont appliqués dans un flux de gaz à grande vitesse.

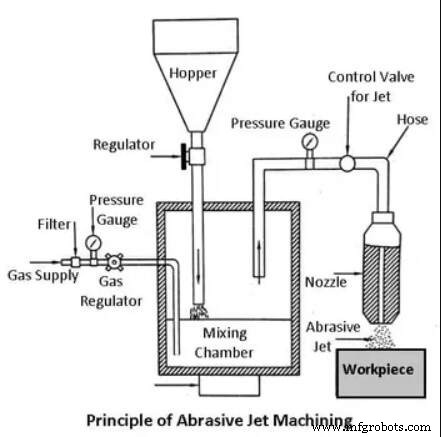

Principe de fonctionnement de l'usinage par jet abrasif

Le principe de fonctionnement de l'usinage par jet abrasif est l'utilisation d'un flux à haut débit de particules abrasives transportées par un gaz ou de l'air à haute pression sur la surface de travail via une buse.

Le métal est enlevé en raison de l'érosion causée par des particules abrasives impactant la surface de travail à grande vitesse. À chaque impact, de petits morceaux de matériau se détachent, exposant une nouvelle surface au jet.

Ce procédé est principalement employé pour de tels travaux d'usinage qui sont autrement difficiles, comme les sections minces de métaux durs et d'alliages, la coupe de matériaux sensibles aux dommages causés par la chaleur, la production de trous complexes, l'ébavurage, la gravure, le polissage, etc.

Pièces d'usinage par jet abrasif

1. Alimentation en gaz

Dans le système d'usinage, un gaz (azote, CO2 ou air) est fourni sous une pression de 2 à 8 kg/cm2 . L'oxygène ne doit jamais être utilisé car il provoque une réaction chimique violente avec les copeaux ou les abrasifs. Ce mélange d'abrasif et de gaz est éjecté à une vitesse élevée de 150 à 300 m/min d'une petite buse montée sur un appareil.

2 . Filtrer

Le filtre nettoie l'alimentation en carburant afin que la saleté et autres impuretés ne pas entraver la progression du processus.

3. Manomètre

Le manomètre est utilisé pour contrôler la pression d'air comprimé utilisé dans l'usinage par jet abrasif. car la pression détermine la profondeur de coupe et la quantité de force nécessaire pour couper

4. Chambre de mélange

La poudre abrasive est introduite dans la chambre de mélange et la quantité d'abrasifs peut être contrôlée à l'aide d'un vibrateur. Pour que les abrasifs et les gaz soient parfaitement mélangés dans la chambre de mélange.

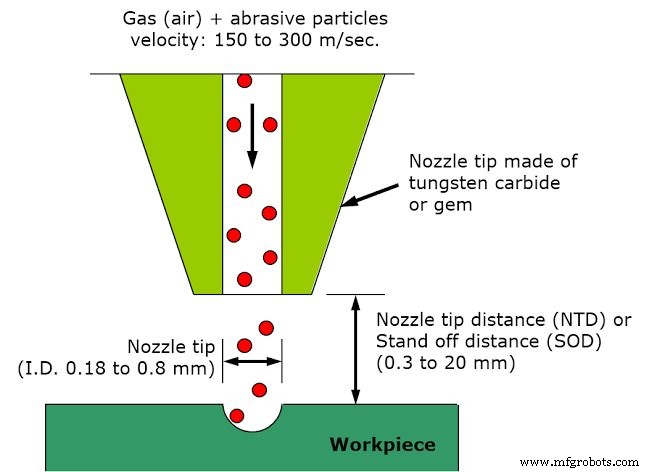

5 Buse

La buse est utilisée pour augmenter la vitesse du jet d'abrasif fin au détriment de la pression, car nous savons que l'abaissement de la pression entraîne une augmentation de la vitesse. La vitesse du jet sera comprise entre 100 et 300 mètres par seconde.

La buse peut être ajustée pour obtenir la coupe angulaire souhaitée et le matériau peut être enlevé par érosion par impact.

En raison de l'usure élevée, la buse est généralement en carbure de tungstène. Le diamètre de la buse est d'environ 0,2-0,8 mm.

Le matériau de la buse doit être résistant à la corrosion. La buse a une section circulaire ou rectangulaire et la tête peut être droite ou à angle droit.

6 Abrasifs

Dans l'usinage par jet abrasif, billes de verre de carbure de silicium et d'oxyde d'aluminium sont utilisés comme abrasifs. Les formes des abrasifs peuvent être régulières ou irrégulières. Les abrasifs varient en taille de 10 à 50 microns . Le débit massique des abrasifs est compris entre 2 et 20 grammes par minute .

Le choix des abrasifs est déterminé par le MRR , le type de matériel de travail , et le niveau de précision d'usinage requis.

L'oxyde d'aluminium (Al2O3) de taille 12, 20, 50 microns est bon pour le nettoyage, la coupe et l'ébavurage; Dolomite taille 200 mesh est utilisé pour la gravure et le polissage.

Le bicarbonate de sodium a une taille de particules de 27 microns et est utilisé pour nettoyer, ébavurer et couper des matériaux souples.

7 .Pièce

Le taux d'enlèvement de métal est déterminé par le diamètre de la buse , la composition du mélange gazeux abrasif, la dureté des particules abrasives et la dureté du matériau de travail, la taille des particules, la vitesse du jet et la distance entre la pièce et le jet. Dans la coupe du verre, un taux d'enlèvement de matière typique pour l'usinage par jet abrasif est de 16 mm/min .

8. Régulateur

Le régulateur est utilisé pour contrôler le débit d'air comprimé circulant dans le tuyau.

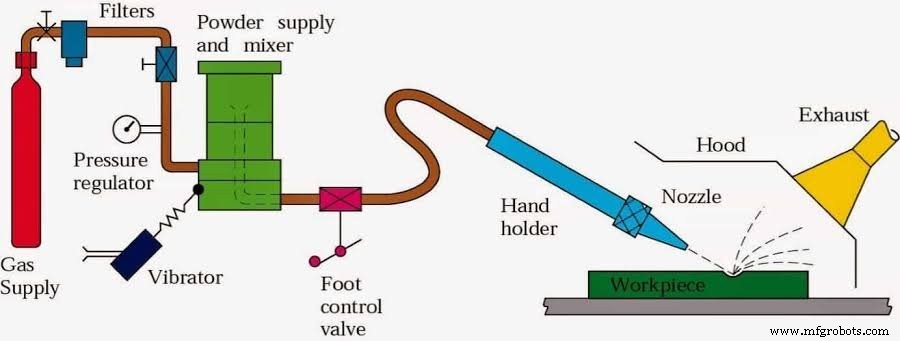

Travail de l'usinage par jet d'abrasif

Dans le système d'usinage illustré à la Fig, un gaz (azote, CO2 ou air)

est fourni sous une pression de 2 à 8 kg/cm2 . L'oxygène ne doit jamais être utilisé

parce qu'il provoque une violente réaction chimique avec les copeaux ou

abrasifs. Après filtration et régulation, le gaz passe dans une chambre de mélange qui contient des particules abrasives et vibre à 50 Hz.

De la chambre de mélange, le gaz, ainsi que les particules abrasives entraînées (10-40 µm ), passe à travers un 0,45 mm de diamètre buse en carbure de tungstène à une vitesse de 150 à 300 m/s . Oxyde d'aluminium (Al2O3) et silicium

les poudres de carbure sont utilisées pour le nettoyage intensif, la coupe et l'ébavurage.

Carbonate de magnésium est recommandé pour le nettoyage léger et le décapage, tandis que le bicarbonate de sodium est utilisé pour le nettoyage fin et la découpe de matériaux tendres. Les poudres de qualité commerciale ne conviennent pas car leurs tailles ne sont pas bien classées. Ils peuvent contenir de la poussière de silice, ce qui peut être dangereux pour la santé.

Il n'est pas pratique de réutiliser la poudre abrasive car les contaminations et les grains usés entraîneront une baisse de la vitesse d'usinage. Le débit d'alimentation en poudre abrasive est contrôlé par l'amplitude des vibrations dans la chambre de mélange. La distance de sécurité de la buse est de 0,81 mm . Le mouvement relatif entre la pièce et la buse est contrôlé manuellement ou automatiquement à l'aide d'entraînements à cames, de pantographes, de mécanismes de traçage ou à l'aide d'une commande par ordinateur en fonction de la géométrie de coupe requise.

Des masques en cuivre, en verre ou en caoutchouc peuvent être utilisés pour concentrer le jet stream de particules abrasives dans un endroit confiné de la pièce. Des formes complexes et précises peuvent être produites en utilisant des masques avec des contours correspondants. L'équipement de dépoussiérage est incorporé

pour protéger l'environnement.

Applications de l'usinage par jet abrasif

Discutons de l'utilisation de l'usinage par jet abrasif :

2. Ébavurage des trous transversaux, des fentes et des filetages dans les petites pièces de précision nécessitant une finition sans bavure, telles que les vannes hydrauliques, les systèmes de carburant des avions et les appareils médicaux.

3. Usinage de formes complexes ou de trous dans des matériaux sensibles, cassants, fins ou difficiles à usiner

4. Dénudage et nettoyage des fils sans affecter le conducteur

5. Micro-ébavurage des aiguilles hypodermiques

6. Glaçage du verre et rognage de circuits imprimés, résistances de circuits hybrides,

condensateurs, silicium et gallium.

7. Élimination des films et nettoyage délicat des surfaces irrégulières car

le jet abrasif est capable de suivre les contours

8. Il est utilisé pour abraser et dépolir le verre, la céramique et les réfractaires et est moins cher que la gravure ou le meulage.

9. Nettoyage des couches métalliques, telles que les revêtements résistifs.

10. Petit ébavurage de fonderie et ébarbage de plan de joint sur pièces moulées par injection et pièces forgées

13. Nettoyer les surfaces de la corrosion, des peintures, des colles et d'autres contaminants.

Avantages et inconvénients de l'usinage par jet abrasif

Avantages

- Comme l'AJM est un processus d'usinage froid, il convient mieux à l'usinage des éléments fragiles et sensible à la chaleur des matériaux comme le verre, le quartz, le saphir et la céramique.

- Le processus est utilisé pour l'usinage de super alliages et matériaux réfractaires .

- Il n'est pas réactif avec n'importe quel matériau de pièce.

- Aucun changement d'outil sont requises.

- Parties complexes des angles vifs peut être usiné.

- Les matériaux usinés ne subissent pas de durcissement .

- Aucun trou initial n'est requis pour démarrer l'opération comme requis par

électroérosion à fil. - Utilisation des matériaux est haut.

- Il peut usiner des matériaux fins .

- Une finition de surface élevée peut être obtenu par ce processus.

Inconvénients

1. Le taux de suppression est lent.

2. Égaré la coupe ne peut être évitée (faible précision de ±0,1 mm).

3. L'effet effilé peuvent se produire en particulier lors du perçage de métaux.

6. Matériaux souples ne peut pas être usiné par le processus.

7. Poussière de silice peut être un danger pour la santé.

8. L'air d'un magasin ordinaire doit être filtré pour éliminer l'humidité et l'huile.

9. La capacité de traitement est inférieure en raison d'un faible taux d'enlèvement de matière.

10. Lors de l'usinage de matériaux tendres, l'abrasif s'incruste , réduisant la finition de surface.

11. La conicité du trou causée par la variation inévitable d'un jet abrasif perturbe la précision de coupe .

13. Parce qu'un système de dépoussiérage est une exigence de base pour prévenir la pollution atmosphérique et les risques pour la santé, le coût supplémentaire sera présent.

14. La durée de vie de la buse est limitée (300 heures).

15. Parce que les bords tranchants des poudres abrasives s'usent et que des particules plus petites peuvent obstruer la buse , ils ne peuvent pas être réutilisés.

16. Une courte distance de sécurité peut endommager la buse .

17. En raison de l'effet d'évasement du jet abrasif, la précision du processus est médiocre.

20. Les particules abrasives dans l'air peuvent créer un environnement dangereux .

Effet de la taille des grains et du débit des abrasifs sur le taux d'enlèvement de matière

A une pression donnée, le MRR augmente avec augmentation abrasif débit et est déterminé par la taille des particules abrasives.

Cependant, après avoir atteint la valeur optimale, MRR diminue que le débit d'abrasif est augmenté plus loin.

En effet, le débit massique du gaz diminue à mesure que le débit d'abrasif augmente, et donc le rapport de mélange augmente, ce qui entraîne une diminution du taux d'enlèvement de matière en raison d'une diminution de l'énergie disponible pour l'érosion.

Effet de la vitesse du gaz de sortie et de la densité des particules abrasives :

La vitesse du gaz vecteur qui transporte les particules abrasives varie considérablement avec la densité des particules abrasives.

Lorsque la pression interne du gaz est proche du double de la pression à la sortie de la buse et que la densité des particules abrasives est nulle, la vitesse de sortie de gaz peut être augmentée jusqu'à la vitesse critique.

Vitesse de sortie diminuera pour la même condition de pression si la densité des particules abrasives augmente progressivement.

C'est parce que l'énergie cinétique du gaz est utilisé pour déplacer les particules abrasives.

Effet du rapport de mélange sur le taux d'enlèvement de matière :

Au fur et à mesure que la masse de l'abrasif le débit augmente , sa vitesse diminue , réduisant l'énergie disponible pour l'érosion et, finalement, le taux d'enlèvement de matière.

Effets de la pression de la buse sur le MRR

Le débit d'abrasif peut être augmenté en augmentant le débit de gaz porteur. Lorsque la pression interne du gaz augmente, le débit massique d'abrasif augmente également, et donc le MRR.

Le taux d'enlèvement de matière augmente lorsque la pression du gaz augmente. L'énergie cinétique des particules abrasives est responsable de l'enlèvement de matière pendant le processus d'érosion.

Pourquoi les particules abrasives ne sont-elles pas réutilisées dans l'usinage par jet abrasif ?

De fines particules abrasives entraînées dans un flux de gaz peuvent impacter la surface de travail à grande vitesse (100 à 300 m/s) pour dégrader progressivement le matériau dans le processus d'usinage par jet abrasif (AJM). L'érosion par impact est le mécanisme d'enlèvement de matière. Le gaz porteur transporte le matériau érodé sous la forme de petites particules solides et utilise des grains abrasifs loin de la zone d'usinage. Pour les deux raisons suivantes, la réutilisation de ces particules abrasives n'est pas suggérée.

- Les débris d'usure contaminent les abrasifs (matériau enlevé).

- Les abrasifs perdent leurs arêtes vives, ce qui réduit leur efficacité de coupe.

Fréquemment Questions posées

À quoi sert l'usinage par jet abrasif ?

Les applications courantes incluent la coupe de matériaux sensibles à la chaleur, cassants, minces ou durs. Il est spécifiquement utilisé pour couper des formes complexes ou former des formes de bord spécifiques.

Quel gaz est utilisé dans l'usinage par jet abrasif ?

L'usinage par jet abrasif crée un jet en mélangeant du gaz avec des particules abrasives. Le gaz utilisé est appelé gaz porteur. L'air, le dioxyde de carbone et l'azote sont trois des gaz vecteurs les plus couramment utilisés. L'oxygène n'est jamais utilisé comme gaz porteur car il peut oxyder la surface de la pièce.

AJM peut être utilisé pour

Le processus d'usinage par jet abrasif peut être utilisé pour l'ébavurage, la coupe, le nettoyage et pour de nombreuses autres applications lourdes.

Dans le processus d'usinage par jet abrasif, les particules abrasives doivent être

Dans AJM, généralement, les particules abrasives d'une taille de grain d'environ 50 μm empiéteraient sur le matériau de travail à une vitesse de 200 m/s à partir d'une buse de diamètre intérieur. de 0,5 mm avec une distance de sécurité d'environ 2 mm.

Comment la matière est-elle éliminée lors de l'usinage par jet abrasif ?

Dans l'usinage par jet abrasif, un flux concentré de particules abrasives est projeté sur la surface de travail à travers une buse et le matériau de travail est éliminé par érosion par des particules abrasives à grande vitesse transportées par de l'air ou du gaz à haute pression. Parce que le gaz vecteur agit comme un liquide de refroidissement, le processus de coupe est froid. Le flux abrasif à grande vitesse est créé en transférant l'énergie de pression du gaz porteur ou de l'air à son énergie cinétique, ce qui donne un jet à grande vitesse.

QCM Usinage Jet Abrasif

a) Vaporisation

b) Galvanoplastie

c) Abrasion mécanique

d) Corrosion

Réponse : c

Explication : Les particules abrasives frappent la surface avec une pression et des vitesses élevées, ce qui enlève le matériau.

Q. Le taux d'enlèvement de métal dans l'usinage par jet abrasif augmente avec

a) Augmentation de la distance de sécurité mais diminue au-delà d'une certaine limite

b) Diminution du débit d'abrasif

c) Diminution de la granulométrie des abrasifs

d) Aucun des éléments mentionnés

Réponse : un

Explication : Le MRR est directement proportionnel à la distance de sécurité jusqu'à une certaine limite. Après une certaine limite, l'énergie cinétique des abrasifs commence à diminuer.

un verre

b) Céramique

c) Matériaux durs

d) Tous les éléments mentionnés

Réponse : ré

Explication : Des matériaux tels que la céramique, le verre, les matériaux durs et super durs peuvent être usinés à l'aide de l'usinage par jet abrasif.

J'espère que vous avez aimé cet article couvrant tous les aspects de l'usinage par jet abrasif couvrant son principe de fonctionnement, ses avantages, ses inconvénients et son application.

Si vous avez aimé l'article, partagez-le avec vos amis et donnez votre avis dans la section des commentaires.

Technologie industrielle

- Processus de rodage :définition, pièces ou construction, principe de fonctionnement, avantages, application [Notes avec PDF]

- Qu'est-ce que l'usinage à l'arc plasma ? - Pièces et travail

- Qu'est-ce que l'usinage par faisceau d'ions ? - Fonctionnement et application

- Qu'est-ce que l'usinage par jet abrasif (AJM) ? - Un guide complet

- Usinage Jet d'Eau et Jet d'Eau Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par faisceau d'électrons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par Jet Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage et découpe au jet d'eau abrasif