Procédé de coulée de métal :types, avantages, étapes, utilisations

Dans cet article, vous apprendrez ce qu'est la coulée de métal ? et comment cela se fait ses processus , étapes de coulée du métal, et types du processus de coulée de métal.

Processus de coulée de métal

Le processus de coulée de métal est la méthode de fabrication la plus ancienne et la plus populaire pour concevoir les formes souhaitées. C'est la première étape dans la fabrication de la plupart des produits.

Le moulage est fabriqué à partir de n'importe quel métal qui peut être fondu et peut avoir n'importe quelle forme souhaitée par le concepteur. Les pièces moulées peuvent produire dans des tailles allant de quelques mm à plusieurs mètres. La coulée peut peser de quelques grammes à des tonnes.

Des produits avec des formes très complexes, des sections creuses, des cavités internes complexes et des surfaces irrégulièrement incurvées en métaux difficiles à usiner peuvent être facilement produits par le processus de coulée.

Lire aussi :Traitement thermique de l'acier Pourquoi est-ce un facteur important dans la fabrication

De nombreux procédés de coulée sont disponibles et le choix d'un procédé de production de pièces particulières dépend de facteurs tels que le coût de production, le taux de production, la taille, la forme et la finition de surface. Les processus de coulée diffèrent les uns des autres essentiellement par le type de matériau utilisé pour la préparation du moule et la méthode de coulée du matériau fondu.

Le matériau du moule est généralement du sable ou du métal et la méthode de coulée peut utiliser la gravité, le vide, la basse ou la haute pression. Le moulage est le plus souvent utilisé pour créer des formes complexes qui seraient difficiles ou non économiques à réaliser par d'autres méthodes.

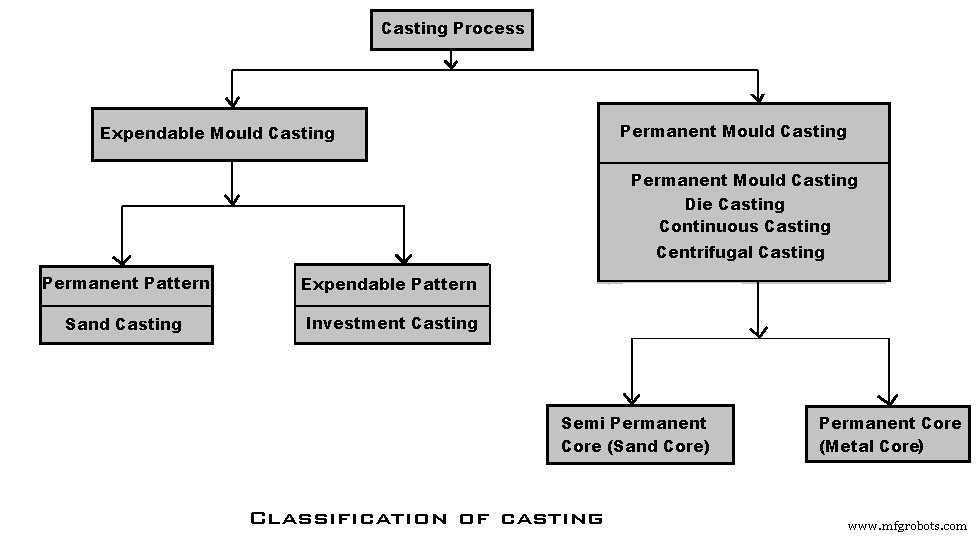

Le processus de moulage moderne est divisé en deux catégories principales :

- Consommable

- Pièce moulée non consommable.

En moulage consommable, il comprend le moulage au sable, le moulage en coquille, le moulage en plâtre, le moulage à modèle perdu et le moulage par évaporation.

En moulage non consomptible , il comprend la coulée en moule permanent, la coulée en matrice, la coulée de métal semi-solide, la coulée centrifuge, la coulée continue.

Avantages du processus de coulée de métal

- Le coût impliqué dans le processus de moulage est très faible par rapport aux autres processus de fabrication.

- Des pièces très lourdes et volumineuses qui sont difficiles à fabriquer à partir d'autres méthodes de fabrication peuvent être fabriquées par ce processus.

- Le moulage peut être utilisé pour la production de masse ainsi que pour la production par lots.

- Un produit peut être coulé en une seule pièce, ce qui élimine le processus d'assemblage du métal.

Classification du processus de coulée de métal

- Le processus de coulée moderne est subdivisé en deux catégories principales :la coulée non consomptible et la coulée non consomptible (permanente).

- Lorsque le moule est utilisé pour une seule coulée, il est en sable. De tels moules sont appelés moules expansibles car ils sont détruits lors de la fabrication du moulage.

- Ceux-ci sont utilisés pour la production de petites quantités.

- Lorsque le moule est utilisé à plusieurs reprises, il est en métal ou en graphite et est appelé moule permanent.

Ne manquez pas :Quels sont les types de processus d'usinage non conventionnel ? [PDF]

Types de processus de coulée de métal

Voici les quatre différents types de processus de coulée de métal utilisé pour la production à grande échelle :

- Moulage au sable

- Casting d'investissement

- Moulage permanent

- Moulage sous pression

1. Moulage au sable

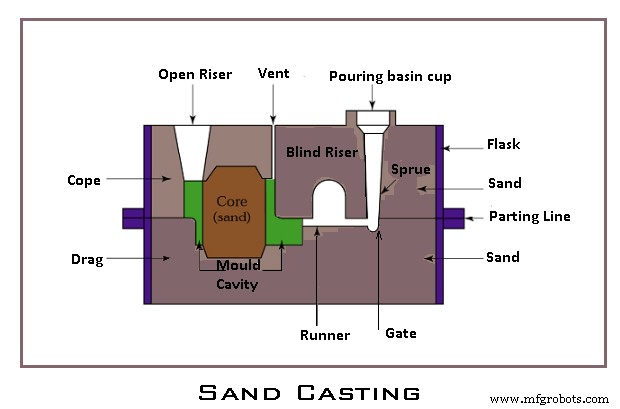

C'est le type de procédé de coulée de métal le plus largement et le plus largement utilisé. Il s'agit d'un processus de coulée de modèle permanent dans un moule. Le processus de moulage au sable implique l'utilisation d'un four, d'un métal, d'un modèle et d'un moule en sable.

Le pilonnage manuel du sable autour du motif est utilisé pour un moulage simple. Pour les moulages compliqués, le mélange de sable est compacté par des machines de moulage. Les machines de moulage augmentent non seulement le coût de production, mais améliorent également la qualité de la coulée en améliorant l'application et la répartition des forces pour le pilonnage.

Il peut être utilisé pour tous les types de métaux, mais la finition de surface et la précision dimensionnelle ne sont pas bonnes par rapport aux autres procédés de coulée. C'est le processus de production le plus économique.

Avantages du moulage au sable

- Presque tous les métaux peuvent être coulés.

- Il n'a pas de limite de taille et de forme.

- Faible coût d'équipement.

- Moins cher pour une production à faible volume.

Inconvénients ou limites du moulage au sable

- Finition grossière.

- La précision dimensionnelle n'est pas bonne.

- Une finition est encore nécessaire pour le moulage.

- Il a un faible taux de production.

2. Moulage de précision

La séquence des opérations dans un moulage à la cire perdue est donnée ci-dessous :

- Fabrication d'un patron maître :Le patron est réalisé à partir d'un matériau comme le bois ou le plastique.

- Fabrication de matrices maîtresses :Une matrice peut être coulée en métal à bas point de fusion à l'aide du modèle maître. des matrices en acier ou en bois sont utilisées.

- Préparation des modèles en cire :Les modèles en cire sont fabriqués en versant de la cire fondue dans la matrice. Une fois la cire solidifiée, elle est retirée de la matrice.

- Assemblage de modèles en cire :Selon la taille du moulage, plusieurs modèles en cire sont assemblés sous la forme d'un arbre ou d'une grappe avec un épicéa central et des coureurs.

- Revêtement d'un cluster :L'amas est maintenant recouvert d'une fine couche de matériau réfractaire. Cette étape est réalisée en trempant l'ensemble du cluster dans une fine suspension de matériau réfractaire très fin mélangé avec du silicate d'éthyle hydrolysé, de l'alcool et un agent gélifiant.

- Produire une dernière couche de matériau réfractaire :Ici, le groupe revêtu est plongé à plusieurs reprises dans le matériau réfractaire relativement grossièrement broyé pour obtenir l'épaisseur souhaitée du revêtement.

- Durcissement du revêtement :La grappe enrobée est laissée à l'extérieur pour sécher et durcir pendant un certain temps (quelques heures).

- Fonte de motifs en cire :Le moule est placé dans le four à l'envers et la cire peut s'écouler du moule qui est collectée pour être réutilisée.

- Préchauffer le moule :Le moule est cuit à 700-1000 °C pour donner de la résistance au moule et assurer l'écoulement du métal en fusion vers toutes les sections complexes et minces.

- Remplir le moule chaud :Le métal en fusion est rempli dans le moule par gravité, dépression ou force.

- Nettoyage du moulage :l'épicéa et les patins sont maintenant retirés et le moulage est nettoyé et terminé.

Avantages du moulage de précision

- Presque n'importe quel métal peut être coulé,

- Bon état de surface.

- Bonne précision dimensionnelle.

- Taux de production assez élevé.

- Des formes complexes peuvent être coulées.

- Faible coût de finition.

Inconvénients ou limites du moulage de précision

- Coût de la main-d'œuvre élevé.

- Moule et modèle coûteux.

- Limitation de la taille des pièces.

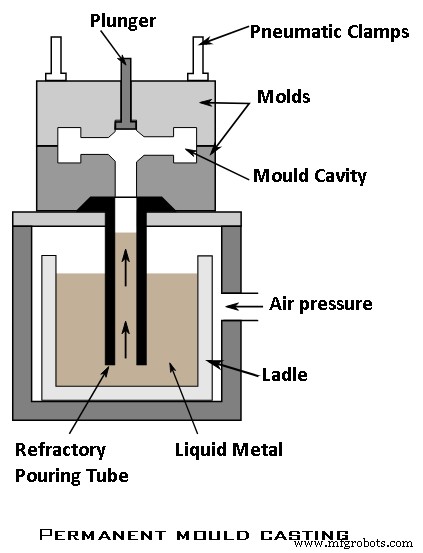

3. Moulage en moule permanent

Il existe tellement de procédés de coulée en moules permanents que certains d'entre eux sont répertoriés ci-dessous :

- Moulage permanent par gravité

- Moulage permanent à basse pression

- Coupe sous pression

- Coule centrifuge

- Diffusion continue

Dans ces processus, un moule est utilisé à plusieurs reprises. Le moule est généralement en deux moitiés et est conçu pour une ouverture et une fermeture faciles. Des broches d'éjection sont fournies pour le retrait de la coulée solidifiée. Le moule métallique n'est pas perméable' par conséquent' le dégagement le long des plans de séparation et le pin éjecteur servent d'évents pour l'échappement des gaz.

Le revêtement réfractaire sur les parois plus minces du moule augmente non seulement la durée de vie du moule, mais empêche également le collage de la coulée sur les parois du moule.

Le préchauffage du moule et le refroidissement contrôlé du moule par circulation d'eau maintiennent une température de moule uniforme. Les permanentes avec d'autres procédés sont utilisées pour couler des matériaux non ferreux à bas point de fusion à l'aide de moules en acier allié.

En comparaison avec d'autres procédés, une meilleure finition de surface et une meilleure précision dimensionnelle sont obtenues dans ce procédé. Le coût initial est élevé, de sorte que ces processus ne sont économiques que lorsque des volumes de production plus élevés sont nécessaires.

Avantages du moulage en moule permanent

- Bon état de surface.

- Bonne précision dimensionnelle.

- Taux de production élevé.

Inconvénients ou limites du moulage en moule permanent

- Coût de moulage élevé.

- Il convient à la production à grand volume.

- Convient au moulage de formes simples.

- Convient aux métaux à bas point de fusion.

4. Moulage sous pression

Le moulage sous pression est un type de processus de moulage permanent très couramment utilisé. Il est utilisé pour la production de nombreux composants d'appareils électroménagers comme les cuisinières, les ventilateurs, les moteurs, les jouets, etc.

La finition de surface et la tolérance des pièces moulées sous pression sont si bonnes qu'il n'y a presque pas de post-traitement nécessaire. Les moules de coulée sous pression sont coûteux et nécessitent un délai de fabrication important; ils sont communément appelés matrices.

Il existe deux types courants de moulage sous pression :

- Moulage sous pression en chambre chaude

- Moulage sous pression en chambre froide.

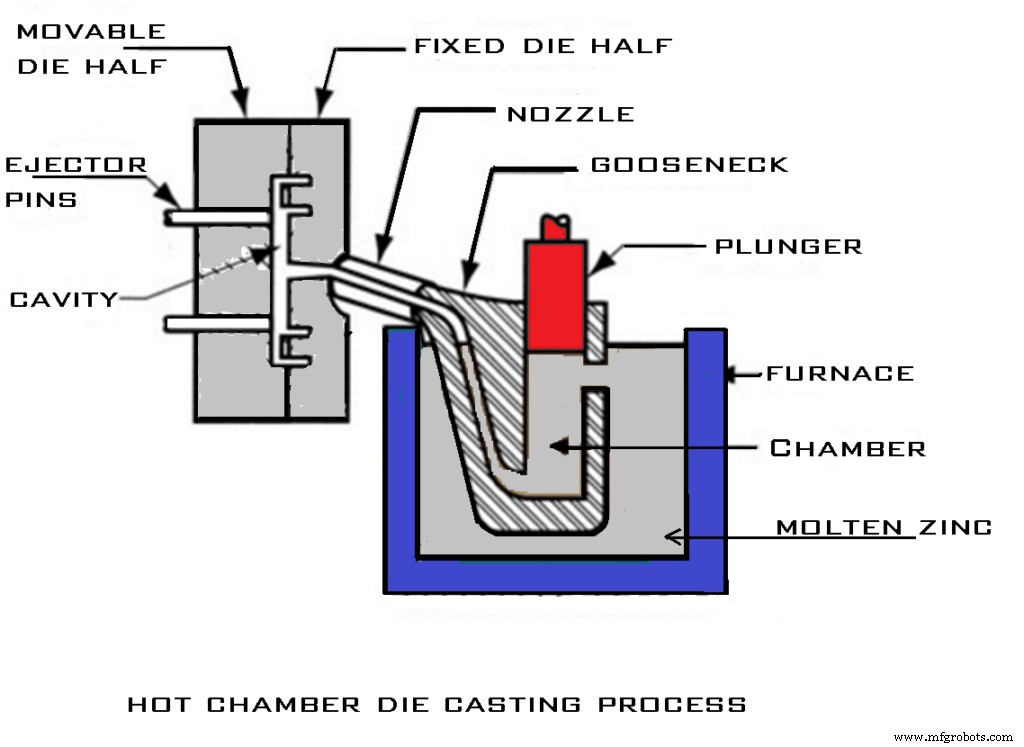

4.1 Processus de moulage sous pression à chambre chaude

Dans un procédé à chambre chaude (utilisé pour les alliages de zinc et de magnésium), la chambre de pression reliée à la cavité de la matrice est remplie en permanence avec le métal en fusion.

Le cycle de fonctionnement de base est le suivant :

- La matrice est fermée et le cylindre à col de cygne est rempli de métal en fusion.

- Le piston pousse le métal fondu à travers le passage du col de cygne et la buse et dans la cavité de la matrice :le métal est maintenu sous pression jusqu'à ce qu'il se solidifie.

- La matrice s'ouvre et les noyaux, le cas échéant, sont rétractés ; la coulée reste dans la matrice d'éjection ; le piston revient, ramenant le métal en fusion à travers la buse et le col de cygne.

- Les broches d'éjection poussent le moulage hors de la matrice d'éjection. Lorsque le piston découvre le trou d'entrée, le métal en fusion remplit le cylindre à col de cygne.

Le processus de chambre chaude est utilisé pour le métal qui (a) a des points de fusion bas et (b) ne s'allie pas avec le matériau de la matrice, l'acier; des exemples courants sont l'étain, le zinc et le plomb.

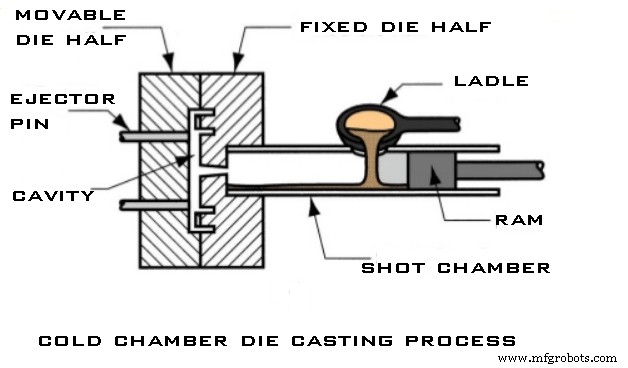

4.2 Processus de moulage sous pression en chambre froide

Dans un procédé en chambre froide, le métal en fusion est versé dans la chambre froide à chaque cycle. Le cycle de fonctionnement est

- La matrice est fermée et le métal en fusion est versé dans le cylindre de la chambre froide.

- Le piston pousse le métal en fusion dans la cavité de la matrice ; le métal est maintenu sous haute pression jusqu'à ce qu'il se solidifie.

- La matrice s'ouvre et le piston suit pour pousser la pastille solidifiée du cylindre s'il y a un noyau, ils sont rétractés.

- Les goupilles d'éjection poussent la coulée hors de la matrice d'éjection et le piston revient à sa position d'origine.

Ce processus est particulièrement utile pour les métaux à point de fusion élevé tels que l'aluminium et le cuivre (et leurs alliages).

Avantages du moulage sous pression

- Excellente finition de surface.

- Excellente précision dimensionnelle.

- Taux de production élevé.

- Des formes complexes peuvent être coulées.

- Peu ou pas de coût de finition.

Inconvénients ou limites du moulage sous pression

- Le coût élevé du dé.

- Limité à la coulée de métaux non ferreux.

- Limitation de la taille des pièces.

Vous pourriez aimer :Quels sont les types de défauts de soudage ? Leurs Causes et Remèdes [PDF]

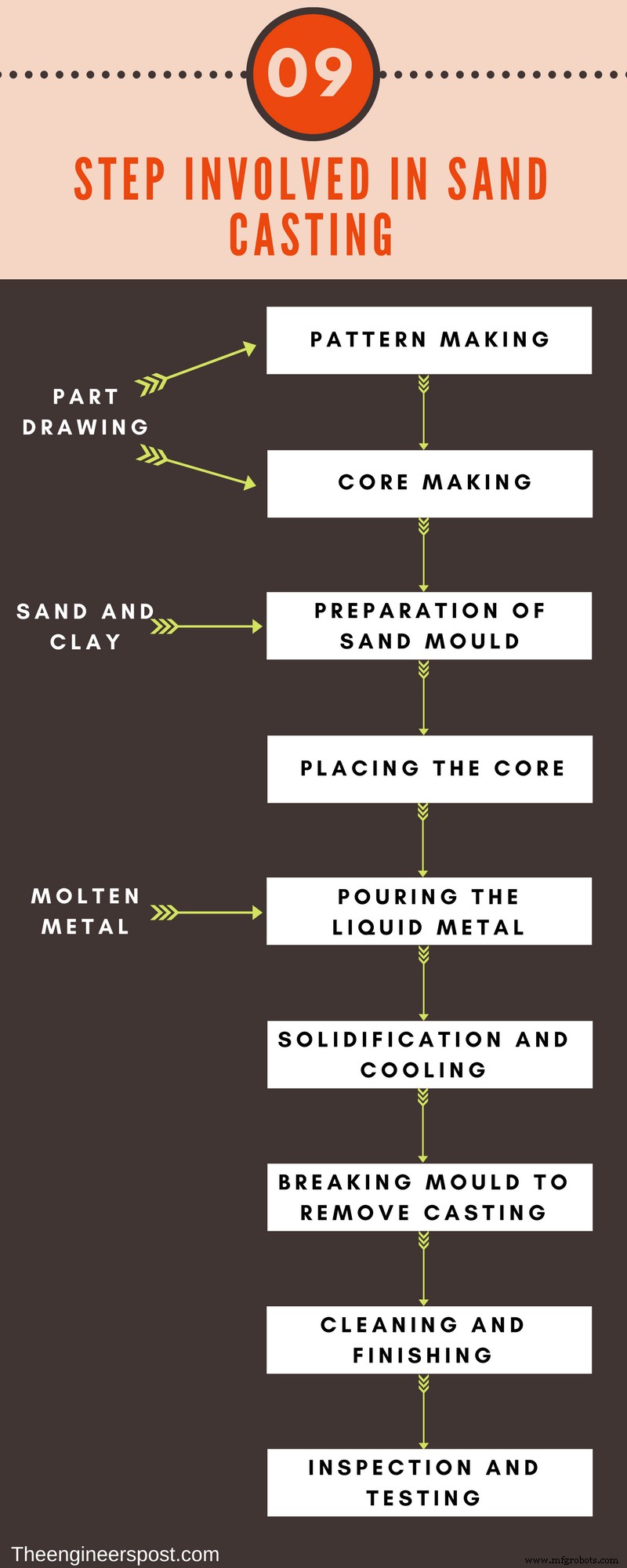

Étapes du processus de coulée de métal

Voici le processus de coulée de métal pour la production de coulée,

- Création de patrons

- Moulage et noyautage

- Fusion et moulage

- Fetting

- Tests et inspection.

La première étape se déroule à l'extérieur de l'atelier de fonderie et les quatre étapes restantes se déroulent à l'intérieur de l'atelier de fonderie.

1. Création de patrons

- Dans la confection de patrons, les patrons sont conçus et préparés selon le dessin du moulage reçu de la section de planification et selon le processus de moulage.

- Les matériaux du modèle sont sélectionnés en fonction de facteurs tels que le nombre de moulages requis et la finition de surface souhaitée lors du moulage.

- Il s'agit d'un métier spécialisé lié aux métiers de la fabrication d'outils et de matrices et la fabrication de moules, mais qui intègre souvent des éléments de travail du bois fin.

- Les matériaux utilisés pour la confection de patrons sont le bois, le métal ou le plastique.

2. Moulage et noyautage

- Les modèles sont envoyés à l'étape de moulage, au cours de laquelle des moules sont préparés soit dans du sable, soit dans un matériau à l'aide d'un modèle afin de produire une cavité de la forme souhaitée.

- Pour obtenir une partie creuse, les noyaux sont préparés dans des boîtes à noyaux. Les moules et les noyaux sont ensuite cuits pour leur donner de la résistance et enfin assemblés pour le coulage.

- Le moulage peut être fait à la main ou à l'aide de machines.

- La conception et l'agencement appropriés des moules pour un flux de métal en fusion sont très importants pour la production de pièces coulées saines.

3. Fondre et couler

- Le métal de composition correcte est fondu dans un four approprié.

- Le métal en fusion est désormais prélevé dans des louches et versé dans les moules.

- Les moules sont ensuite autorisés à refroidir afin que le métal en fusion dans le moule se solidifie.

- La coulée est ensuite retirée en cassant les moules et ils sont envoyés à la section de nettoyage.

4. Épilation

- Le moulage est envoyé à la section d'ébavurage où les projections inutiles, le sable adhérant sont éliminés et toute la surface est rendue propre et uniforme.

- Certaines pièces moulées ont également nécessité un traitement thermique, qui n'est effectué que pendant cet état

5. Essais et inspection

- L'inspecteur teste et inspecte le moulage avant de l'expédier de la fonderie pour s'assurer qu'il est sans défaut et conforme aux spécifications souhaitées.

- Si des défauts sont trouvés dans le moulage, ils ont été complètement rejetés.

Lisez aussi :Liste des propriétés mécaniques que tout ingénieur en mécanique devrait connaître

Voilà, merci d'avoir lu. Si vous aimez cet article, partagez-le avec vos amis. Si vous avez des questions sur les "types de processus de coulée de métal ” vous pouvez demander dans les commentaires.

Abonnez-vous à notre newsletter pour être informé des nouveaux articles :

Technologie industrielle

- Types de défauts de moulage | Métaux | Secteurs | Métallurgie

- Coulage au sable :processus et caractéristiques | Secteurs | Métallurgie

- Qu'est-ce que le casting ? - Définition | Types de coulée

- Qu'est-ce que le forgeage ? - Définition, processus et types

- Qu'est-ce que la tôle? - Définition, types et utilisations

- Qu'est-ce que la coulée de métal ? - Définition, types et processus

- Définition, types et procédés de coulée de métal

- Coule rapide des métaux :avantages et applications

- 3 étapes du processus de traitement thermique