Qu'il s'agisse de dégrossissage ou de finition, les fraises en bout sont à la hauteur de la tâche

Il existe un type, une géométrie et un revêtement pour pratiquement n'importe quelle application ou matériau

Les fraises en bout sont conçues pour aider les ateliers de toutes tailles à maximiser la durée de vie et la productivité de l'outil et à réduire les temps d'arrêt, qu'il s'agisse d'extraire de grandes quantités de matériau ou de produire des finitions de surface fines sur des matériaux aussi divers que l'acier trempé pour moules et matrices, les superalliages résistants à la chaleur pour l'aérospatiale, le titane et Inconel pour les applications médicales.

Les opérations d'usinage comprennent le fraisage, le perçage, le perçage et l'alésage, le profilage, le contournage et l'usinage multifonctions avec des outils combinés. Les meilleures solutions dépendent de l'attention portée à la sélection du carbure indexable ou monobloc, de la géométrie, du matériau de l'outil de coupe, des revêtements et de la préparation des arêtes, entre autres. Voici une sélection des choix de produits et de technologies disponibles auprès des principaux fabricants d'outils de fraisage en bout.

Indexables, outils en carbure monobloc

Ingersoll Cutting Tools, Rockford, Ill., propose une large gamme d'options d'outils de fraise en bout, y compris des types à bout hémisphérique 90o en carbure monobloc, à bout arrondi et à grande avance, ainsi que des fraises en bout indexables dans des styles de tiges modulaires et intégrales. La large gamme de fraises en bout d'Ingersoll permet à ses clients de choisir parmi de nombreuses géométries d'outillage conçues pour des performances optimales dans diverses conditions de coupe et applications.

« Nos clients sont confrontés à de nombreux défis quotidiens concernant l'outillage. Ils incluent la nécessité de maximiser la durée de vie de l'outil, de maximiser la productivité et de réduire les temps d'arrêt », a déclaré William Fiorenza, chef de produit, moules et matrices. « Nous relevons ces trois défis en travaillant en étroite collaboration avec les clients, en découvrant leurs applications et en acquérant une compréhension approfondie des conditions de coupe, des capacités d'usinage et des limitations de l'équipement. L'étape suivante consiste à fournir des recommandations d'outillage qui correspondent à l'application."

Ingersoll a introduit quatre nouvelles familles de fraises en bout, trois indexables et une en carbure monobloc. Ils comprennent la ligne de fraisage NanoFeed récemment introduite; la série d'inserts HiPosSFeedV 05 fraise à épaulement 90o et fraises à grande avance ; les fraises à grande avance de la série d'inserts GoldSFeed 04 ; et la nouvelle gamme de fraises en carbure monobloc RhinoRounds. Les trois gammes de plaquettes indexables suivent la tendance consistant à offrir des outils de style indexable dans des diamètres plus petits, allant de 0,236" (6 mm) à 1,25" (31,75 mm). Ceci est réalisé en utilisant des inserts de taille IC plus petits (4, 5, 6 et 8 mm). Ces plaquettes plus petites permettent des options de fraise indexable à plus haute densité, a expliqué Fiorenza.

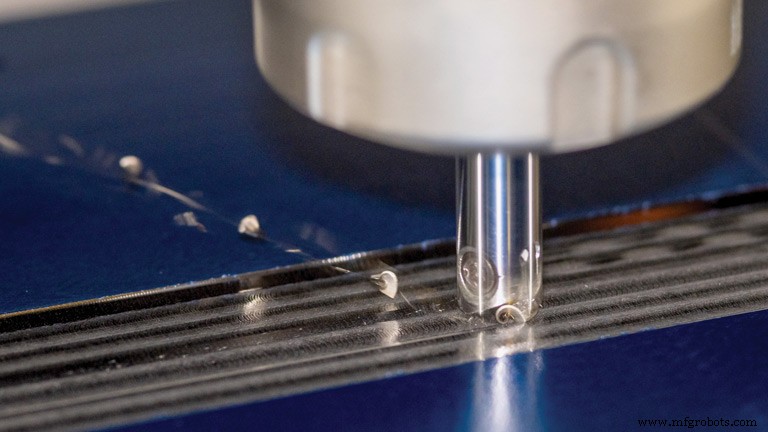

La ligne de fraisage grande avance NanoFeed est disponible en huit corps de fraise, quatre en acier et quatre en carbure monobloc brasé qui offrent une rigidité supplémentaire. NanoFeed présente un angle d'attaque de 20o, une conception à lame unique à avance élevée qui utilise des canaux de liquide de refroidissement enfoncés pour fournir avec précision de l'air ou du liquide de refroidissement à l'arête de coupe.

L'arête de coupe NanoFeed 20o offre un multiplicateur d'avance 3×. Les parois latérales de l'insert sont légèrement étirées vers l'arrière pour fournir un dégagement supplémentaire des copeaux de paroi latérale. Le DOC maximum est de 0,5 mm pour l'insert de 8 mm et de 0,3 mm pour le 6 mm. NanoFeed est actuellement disponible en nuance de fraisage dur IN2504.

"Les tailles de rayon de congé très courantes utilisées par les concepteurs lors de la conception de pièces sont de 0,125, 0,250 et 0,375" [3,175, 6,35, 9,5 mm]. Les fraises à plaquettes indexables avec des tailles de CI plus petites telles que les NanoFeed 6 mm et 8 mm peuvent être extrêmement utiles. Lors du fraisage d'un rayon de congé qui se trouve dans le même axe que l'outil, une condition de coupe dimension pour dimension peut exister si les rayons de la fraise et les rayons du congé de la pièce sont identiques.

« Par exemple, un outil de 0,375" [9,5 mm] de diamètre fraisant un rayon de congé de 0,1875" [4,76 mm] serait dimensionné pour dimension. Cela ne favorise pas une condition de coupe bonne ou optimale », a déclaré Fiorenza. "Une meilleure solution serait de fraiser ce rayon de congé de 0,1875" avec un outil de plus petit diamètre, tel qu'un outil de 8 mm de diamètre qui a un rayon de 4 mm. Cela permettrait à l'outil de mieux entraîner le rayon de coin lors du fraisage. L'action de coupe serait plus libre avec moins de broutages », a expliqué Fiorenza.

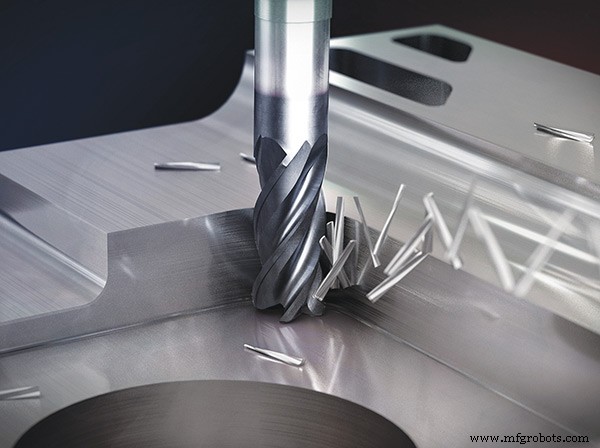

La nouvelle gamme de fraises en bout RhinoRound à pas variable en carbure monobloc à cinq, six et sept dents d'Ingersoll est conçue pour les applications d'usinage de semi-finition, de finition et à haut rendement où davantage de dents offrent une plus grande productivité. Ces outils excellent dans les matériaux de dureté élevée 28 HRc et plus, y compris les aciers, les aciers inoxydables, les fontes et les alliages à haute température.

La conception à pas variable réduit les vibrations lorsque plusieurs cannelures sont engagées dans la pièce et offre une combinaison de forces de coupe réduites et d'une excellente évacuation des copeaux, selon Ingersoll. Les outils des séries RhinoRound RE1 et REB sont disponibles avec des options de longueur de cannelure et de rayon d'angle. Les outils à cinq et six dents sont également disponibles en tant qu'outils à bout hémisphérique. Chaque outil présente une mouture excentrique qui fonctionne très bien dans des matériaux modérément durs, et tous sont fabriqués avec un substrat submicronique pour une bonne ténacité et une bonne résistance à l'usure. Tous les RhinoRounds sont fournis en grade IN2205 qui est un PVD-TiAlCN nano-couche présentant une couleur bleu poudre unique.

Les solutions correspondent aux défis matériels

Emuge-Franken USA, dont le siège est à West Boylston, Mass., offre une expertise et des solutions en matière d'applications de fraises en bout, prenant en charge l'usinage de matériaux difficiles.

Les fraises en bout TiNox-Cut, par exemple, sont conçues pour l'usinage haute performance de matériaux exigeants tels que les alliages Inconel/nickel, le titane et l'acier inoxydable. Les fraises en bout sont fabriquées à partir de carbure monobloc à micro-grain ultra-fin de qualité supérieure avec une résistance à la rupture transversale maximisée pour les applications à fort impact, produisant des résultats impressionnants par rapport aux fraises en bout conventionnelles, selon Dan Doiron, responsable des produits de fraisage chez Emuge-Franken USA. « Les revêtements multicouches avancés appliqués par PVD résistent à une chaleur excessive et offrent une excellente résistance à l'usure pour une durée de vie plus longue de l'outil. La géométrie de l'outil est conçue pour produire un minimum de vibrations lors de l'usinage de matériaux durs », a-t-il déclaré.

"Nous avons récemment travaillé avec un client pour améliorer la durée de vie de l'outil et réduire le temps de cycle des pièces lors du fraisage de 400 pièces en acier inoxydable d'une dureté de 40 Rc", a déclaré Doiron. "Après avoir examiné leur application et les fraises en bout actuelles, nous avons recommandé les fraises en bout trochoïdales TiNox, et avons pu réduire de moitié le temps de cycle de deux heures à une heure et augmenter la durée de vie de l'outil de 5 fois." De plus, Doiron a signalé que la nouvelle solution a permis d'économiser 88 % sur les coûts de travail car même si, par exemple, la solution Emuge a un coût par outil plus élevé, seules 16 fraises en bout Emuge-Franken sont nécessaires contre 200 des outils d'origine. .

Les fraises en bout trochoïdales Emuge-Franken TiNox associent un revêtement exclusif TiN/TiALN et une arête brise-copeaux qui réduit les contraintes et les vibrations lors de l'usinage de matériaux difficiles tels que l'acier inoxydable et le titane. La fonction de bord du brise-copeaux est conçue pour réduire la longueur du copeau produit à des segments plus petits, ce qui facilite l'évacuation des copeaux, en particulier dans les applications à poches profondes. Tous les outils sont alimentés en liquide de refroidissement pour des performances maximales.

Conçus pour le fraisage trochoïdal via le mouvement de chevauchement des trajectoires circulaires, ces outils peuvent ébaucher et finir le fraisage plus de 30 % plus rapidement que les conceptions standard, tout en augmentant considérablement la durée de vie de l'outil, a déclaré la société.

Conçus pour pratiquement tous les matériaux et applications, Emuge -Les fraises en carbure à hélice variable TOP-Cut VAR hautes performances de Franken présentent une géométrie et un revêtement qui les rendent tout aussi efficaces dans les applications d'atelier multiples que dans les opérations de coupe de production difficiles.

Selon Emuge-Franken, les fraises en bout TOP-Cut VAR présentent des géométries de goujure et de profil uniques optimisées pour une longue durée de vie et des performances supérieures dans les applications d'ébauche et de finition. Les cannelures à angle d'hélice variable offrent un amortissement important des vibrations et sont rectifiées avec précision avec une préparation avancée des bords pour maximiser l'évacuation des copeaux. Un petit chanfrein protège les arêtes de coupe pour éviter l'écaillage de la géométrie de la face. Les fraises en bout arrondies ont des rayons d'angle entièrement mélangés pour prolonger la durée de vie de l'outil, tout en offrant des finitions de surface améliorées.

Toutes les fraises en bout TOP-Cut VAR ont un revêtement ALCR PVD avancé pour des performances exceptionnelles et une durée de vie prolongée à des températures de fonctionnement plus élevées. Un carbure à grain sub-micro exclusif offre une résistance à l'abrasion et une durabilité maximales.

Doiron a déclaré que le client d'Emuge, SB Dezigns, North-East, Md., avait rencontré de longs temps de cycle de fraisage de pièces de levier de vitesses en acier inoxydable pour l'industrie de la course. La mise en œuvre réussie des fraises en bout TOP-Cut VAR avec un mandrin de fraisage Emuge FPC a permis d'économiser 62 % des coûts. Avant cela, SB Dezigns utilisait quelques fraises en bout de marques différentes et n'optimisait pas le processus de fraisage. Billy Crabtree, propriétaire et PDG de SB Dezigns, a déclaré :"Avec la combinaison de fraises en bout et de supports Emuge, nous sommes en mesure d'économiser plus de 30 heures de temps d'usinage et plus de 5 000 $ pour chaque 500 pièces de levier de vitesses que nous fabriquons."

Outils adaptés aux applications, matériaux

GWS Tool Group, Tavares, Floride, est un fabricant intégré verticalement d'outils de coupe personnalisés, standard et standard modifiés de haute technicité, y compris des fraises en bout. Selon Drew Strauchen, vice-président exécutif, les fraises en bout vont d'un usage général à une application spécifique ou à un matériau spécifique. "Souvent, les solutions d'outillage personnalisées résultent d'outils standard qui ont été adaptés et ajustés à l'application du client. Pour trouver la meilleure solution d'outillage, nous explorons les informations d'application du client :quel est le matériau ? La forme de la pièce ? Quel est l'objectif final ? Durée de vie de l'outil plus longue ? Des temps de cycle plus rapides ? Quelle finition est requise ?"

Les réponses pour les clients aérospatiaux de GWS sont généralement développées pour les composants structurels des avions commerciaux et de défense en aluminium, titane et composites, ainsi que des outils pour les alliages résistants à la chaleur pour le côté moteur chaud. L'accent mis sur les matériaux dans l'industrie automobile comprend l'aluminium à haute teneur en silicium, la fonte ductile et la fonte à graphite compact (CGI). Les matériaux sont fondamentaux dans la transition des industries automobiles vers des matériaux plus légers. Les solutions d'outillage du secteur médical comprennent l'acier inoxydable, le titane et le chrome-cobalt pour les implants tels que les vis à os et les articulations du genou.

GWS propose des fraises céramique brasées sur mesure en carbure pour l'usinage de superalliages résistants à la chaleur et des fraises en carbure revêtu 5-7FL avec une géométrie spécifique au matériau et des préparations d'arêtes spécifiques pour l'usinage du titane. Pour les applications non ferreuses, Strauchen a déclaré que l'outillage PCD est l'un des domaines de croissance les plus en vogue, où des inserts PCD brasés et des outils monoblocs PCD sont utilisés pour les pièces moulées en aluminium et des forets PCD à huit facettes pour le traitement des composites aérospatiaux pour les revêtements d'avions et les longerons d'aile. .

"Il existe également une demande croissante pour des produits capables de faire plus avec un seul outil", a déclaré Strauchen. « Notre fraise en bout multifonctionnelle à quatre dents HurrimillAT4 est ce que nous appelons un type d'outil tout-terrain pour le perçage et le ramping, le contre-alésage d'outils, l'usinage à grande vitesse et le rainurage/l'ébauche conventionnels. Les ateliers peuvent faire plus avec un seul outil dans la broche qui effectue plusieurs opérations et qui est extrêmement indulgent. Il s'agit d'une perceuse et d'une fraise en bout dans un seul outil avec un tout nouveau revêtement FX7 PVD qui le rend bien adapté au rainurage et au profilage, au ramping, au plongeon, au fraisage à grande vitesse, à l'ébauche et à la finition."

« Nos clients se concentrent sur le temps de cycle et le débit. Ils savent que la dépense la plus coûteuse qu'ils ont est le temps. Nous nous concentrons sur la réduction du temps de cycle grâce à des taux d'enlèvement de métal plus rapides, la réduction du coût par pièce grâce à une durée de vie plus longue de l'outil et la réduction des changements d'outils en créant des solutions personnalisées qui combinent plusieurs outils en un seul, par exemple, le foret étagé avec fraisage effectue trois opérations. »

Strauchen a déclaré que le super dégrossisseur à cinq dents Alumigator ASR5 alimenté en liquide de refroidissement de GWS est capable d'ébaucher et de finir l'aluminium à grande vitesse avec des machines à grande vitesse de 18 000 à 20 000 tr/min. "Avec une CNC haute vitesse et haute puissance, nous pouvons atteindre plus de 1 000 ipm et un taux d'enlèvement de métal de plus de 200 in3."

Strauchen a déclaré que de nombreux outils standard GWS, comme ceux pour l'usinage du titane, étaient au départ des solutions personnalisées. « Une gamme de fraises en titane à grande avance a d'abord été développée en tant qu'outil personnalisé. Nous avons eu un tel succès que nous avons créé un portefeuille d'outils standard », a-t-il déclaré. « Nous avons dû travailler avec les clients pour reprogrammer les parcours d'outils car ce type d'outil peut être très efficace avec le bon parcours d'outil. La fraise en bout à grande avance est conçue pour l'usinage au niveau Z dans l'usinage à cinq axes.”

Spécificité ou polyvalence de l'application ?

Iscar USA, Arlington, Texas, fournit des fraises en bout en carbure monobloc conçues pour répondre aux exigences de ses clients. Par exemple, les clients sont préoccupés par trois facteurs principaux dans l'analyse du coût global de production d'une pièce. Les coûts d'usinage (productivité), les coûts d'outillage (coût par arête) et le coût de changement d'outil (durée de vie de l'outil) sont hiérarchisés en fonction de l'objectif du client, selon Matt Clynch, spécialiste national des produits, le fraisage. « Grâce au logiciel de conception et à la technologie avancée des rectifieuses et des logiciels disponibles aujourd'hui, nous sommes en mesure de personnaliser des fraises en bout de précision pour les applications les plus complexes. Des facettes miniatures peuvent être appliquées sur des arêtes de coupe pour le titane ou des flûtes adaptées à l'éjection de copeaux d'acier inoxydable.”

Les conceptions de fraises en bout d'Iscar sont conçues en fonction de l'environnement dans lequel les outils doivent être utilisés. « Par exemple, si vous effectuez un travail de type atelier, notre nouvelle gamme de fraises en bout FLASHSOLID offre des performances à un prix économique. Cette nouvelle famille de fraises en bout est fabriquée à 100 % aux États-Unis. Il existe jusqu'à 3 000 configurations possibles, y compris le nombre de cannelures, le rayon d'angle, la longueur de coupe et la longueur totale, qui peuvent être utilisées sur les types de matériaux les plus courants trouvés dans un atelier", a déclaré Clynch.

« Pour les environnements spécifiques à l'application, nous proposons des fraises en bout hautes performances Chatter Free pour les applications à haute production ou les ateliers spécialisés dans les matériaux difficiles à usiner comme l'Inconel, le titane ou l'acier inoxydable. Les fraises en bout en carbure monobloc conçues pour les aciers inoxydables, les superalliages résistants à la chaleur ou les matériaux trempés jusqu'à 63 HRc sont capables de réduire le coût unitaire tout en offrant à l'atelier l'équilibre entre la durée de vie de l'outil et la productivité nécessaire », a expliqué Clynch. "Dans ces environnements de fabrication, des économies d'une seconde et/ou de minutes peuvent réellement se traduire par d'énormes économies [de coûts]."

L'outil en bout d'outil en carbure monobloc Multi-Master d'Iscar offre le meilleur des deux mondes, selon Clynch. Multi-Master est une tête ou une pointe filetée en carbure monobloc qui se visse dans une tige qui peut être en carbure, en acier ou en métal lourd. « Elle n'a pas la longueur de coupe des autres fraises en carbure monobloc. Sa plage est limitée à 0,75 à 1,5×D sur la longueur de flûte. Nous ne pouvons pas atteindre la grande profondeur de coupe (2 × D et plus) des fraises en bout en carbure monobloc, mais cela nous permet de faire des fraises en bout à avance rapide, des outils d'arrondissage d'angle, des perçages ponctuels, des perçages centraux, des rainures, des fraises à rainurer, [ ou] graveurs, tous étant en carbure monobloc. Il existe jusqu'à 52 000 combinaisons différentes de têtes et de tiges en tenant compte de tous les choix de tiges pour réduire le temps de changement d'outil. »

Les fraises en bout en carbure monobloc d'Iscar sont disponibles avec une combinaison de substrats et de revêtements. Par exemple, « Une fraise en bout à usage général avec une structure de grain submicronique offre une bonne résistance à l'usure ainsi qu'une ténacité élevée et une certaine tolérance avec l'outil. D'autre part, une structure à grains ultra-fins offre une plus grande résistance à l'usure pour les aciers trempés ou les plastiques renforcés de fibres de carbone."

Iscar propose quatre types de revêtements différents qui sont standard sur ses fraises en bout. Ils comprennent 9 séries AlTiN (mieux sans liquide de refroidissement); TiCN série 3 (mieux avec liquide de refroidissement); Série 6 et 7 (AlTiCrSiN) pour plus de résistance à l'usure par abrasivité.

Outils ronds en carbure monobloc

Selon Yair Bruhis, YG-1 Tool Co. est l'un des plus grands consommateurs mondiaux d'acier rapide (HSS) et l'un des trois principaux consommateurs de matières premières en carbure cémenté. YG-1, dont le siège social américain est à Vernon Hills, Illinois, produit environ 3 à 4 millions de fraises en bout en carbure monobloc par mois dans 10 nuances de carbure dans ses installations de fabrication réparties en Corée du Sud, aux États-Unis, au Mexique, en Turquie et Allemagne.

"La plupart des fraises en bout que nous fabriquons sont des produits standard du catalogue, mais nous fabriquons également des outils spéciaux pour des applications et des matériaux spécifiques", a déclaré Bruhis. YG-1 utilise différents types de matériaux d'outillage, carbure, céramique et haute vitesse (HSS) et métal en poudre (PM).

« Les choix d'outils vont des nuances spéciales de carbure monobloc pour effectuer des coupes plus légères sur l'acier trempé pour les pièces de moules et de matrices aux géométries, revêtements, préparation des bords et préparation de surface qui conviennent mieux aux matériaux plus tendres comme le titane. Tout dépend de l'application du client », a déclaré Bruhis, qui développe des outils pour l'aérospatiale, la production d'énergie et l'industrie médicale ainsi que l'automobile. "La plupart des outils ronds que vous voyez sur le marché aujourd'hui sont des outils en carbure en raison de l'introduction d'une nouvelle technologie de machine qui peut fonctionner beaucoup plus rapidement et de manière stable. Cependant, YG-1 est l'une des rares entreprises qui fabriquent encore des outils en cobalt HSS. Celles-ci sont nécessaires pour les machines plus anciennes et pour les outils de grand diamètre, pouces et quart et plus », a déclaré Bruhis.

« L'usinage à grande vitesse permet aux utilisateurs finaux d'effectuer des coupes très légères qui peuvent éliminer la chaleur et l'écaillage des bords de l'outil. En conséquence, les outils durent plus longtemps et la pièce ne souffre pas de dommages causés par la chaleur ou de déformation. Parfois, vous ne pouvez pas le faire parce que vous n'avez pas la bonne machine ou la bonne pièce ou le bon programme. Mon défi est d'adapter en permanence l'outil à la technologie de la machine », a déclaré Bruhis.

«Lorsque vous parlez d'entreprises de premier rang comme Boeing et Airbus ou GE Aviation pour les moteurs, les produits doivent être certifiés par un long processus de test. Pour un outil pour un moteur spécifique, il a fallu deux ans pour approuver l'outil. Cela impliquait de nombreux tests, dans diverses conditions de coupe et durée de vie de l'outil. Une fois l'outil certifié pour cette pièce, il ne sera pas facile de le changer. Il devrait y avoir un problème de qualité ou une défaillance de la pièce ou un changement de prix pour justifier de nouveaux tests. Pour la certification médicale auprès de la FDA, il en va de même. Il est presque impossible de changer d'outillage », a déclaré Bruhis.

Parmi ses récentes offres de produits, YG-1 a commencé à fabriquer des fraises en bout en céramique pour les applications de moteurs aérospatiaux Inconel et Waspaloy. YG fabrique également une fraise en bout en carbure monobloc haute performance, sa fraise en bout V7PlusA à quatre et six goujures et avec un large choix de longueurs de goujure et de rayons d'angle. Il est conçu pour l'usinage haute performance de l'inox et du titane. YG-1 a conçu une nouvelle fraise en bout en carbure monobloc appelée TitaNox-Power HPC, avec cinq goujures pour les alliages de titane, les aciers inoxydables et l'usinage Inconel.

La famille de fraises en bout Alu-Power pour l'usinage de l'aluminium comprend l'Alu-Power HPC pour l'usinage à grande vitesse, les fraises en bout Alu-Power à deux et trois dents pour l'usinage général de l'aluminium et les ébaucheurs brise-copeaux Alu-Power HPC pour l'ébauche. aluminium et matériaux non ferreux.

Cohérence du carbure de la poudre au produit

Ceratizit USA Inc., Warren, Michigan, est un fabricant entièrement intégré d'outils en carbure qui contrôle la cohérence de ses produits de la base à l'outillage entièrement fini, selon Steve Kuhnle, directeur régional des ventes. "Nous gérons l'ensemble du processus de production de composants en carbure cémenté et en carbure cémenté, de la préparation de la poudre au formage, au frittage, à la finition et au traitement de surface", a déclaré Kuhnle.

Les produits comprennent des fraises standard en carbure monobloc et des fraises HPC pour des applications dans une large base de clients, y compris l'aérospatiale, l'automobile, le médical et l'industrie des armes à feu. "Les outils spécifiques aux matériaux sont conçus pour les matériaux difficiles à usiner, les alliages à haute température, les alliages à base de nickel et l'acier inoxydable à pH, ainsi que de nombreux 17-4, 13-8, 15-5", a déclaré Kuhnle.

Les produits de Ceratizit comprennent des tiges et des préformes pour les outils en carbure monobloc ainsi que des composants en carbure pour des applications telles que l'industrie médicale. Les produits non couverts par la gamme standard sont développés par les experts en carbure de Ceratizit sur une base individuelle et en étroite collaboration avec les fabricants d'outils.

Kuhnle attribue le nouveau processus de revêtement Dragonskin de Ceratizit et la façon dont l'entreprise prépare ses fraises en bout pour produire un revêtement extrêmement dur et durable. « Ce que nous faisons avant et après le revêtement fait la différence. Nous préparons la fraise en bout avant le revêtement et après en polissant les fraises en bout pour produire une meilleure adhérence et durabilité."

« Le revêtement multi-applications à base d'AlTiN de Ceratizit est appliqué sur les outils utilisés pour les matériaux difficiles à usiner comme les aciers trempés, les aciers alliés et les superalliages. La technologie de revêtement Dragonskin DPB60S rend la surface particulièrement lisse, ce qui améliore l'évacuation des copeaux et réduit l'adhérence pour la coupe des aciers trempés, des aciers alliés et des superalliages. Le Dragonskin DPB72S est davantage conçu pour les alliages inoxydables et résistants à la chaleur difficiles à usiner », a déclaré Kuhnle.

Il a noté que les fraises en bout revêtues sont particulièrement efficaces pour les applications aérospatiales où la durée de vie de l'outil, le coût de l'outil et la réduction du nombre de changements d'outil sont les principaux défis du fabricant. "Avec nos géométries P007 et P556, notre fraise en bout à hélice variable à quatre dents réduit les vibrations, ce qui prolonge la durée de vie de l'outil et améliore les finitions", a-t-il déclaré.

Soulignant l'importance des revêtements, Kuhnle a déclaré qu'environ 95 % des arêtes de coupe des outils en carbure sont revêtues de nos jours. « L'augmentation de la dureté de surface augmente la résistance à l'usure de l'outil et réduit la résistance au glissement lors de l'enlèvement des copeaux. Les surfaces ultra-lisses limitent la propension à l'accumulation de soudure et à la formation de bords accumulés, et l'effet isolant de la couche augmente la dureté à température élevée. En conséquence, des durées de vie des outils nettement plus longues sont obtenues », a déclaré Kunhle.

Ceratizit est un fournisseur d'outils pour l'industrie exigeante des armes à feu, où l'amélioration de la géométrie et des revêtements a produit une augmentation de 30 % des avances et des vitesses d'usinage de l'acier inoxydable, selon Kuhnle. "Pour une application aérospatiale, nous avons récemment amélioré de 25 % l'usinage 3D d'une aube de turbine en acier inoxydable 416 et réduit les coûts de 17 %", a-t-il déclaré.

L'investissement de 10 millions de dollars de Ceratizit dans son usine de fabrication de fraises en bout de Sacramento, en Californie, avec 111 machines CNC, en a fait l'un des plus grands fabricants de fraises en bout aux États-Unis. fraises en bout à bout hémisphérique au pouce et un quart des fraises en bout en carbure monobloc de 8" [203,2 mm] de long, ainsi que des spéciaux », a déclaré Kuhnle.

Une soupe alphabétique de revêtements pour les fraises

Le nitrure de titane (TiN) est un revêtement à usage général qui offre un pouvoir lubrifiant élevé et augmente le flux de copeaux dans les matériaux plus tendres. La résistance à la chaleur et à la dureté permet à l'outil de fonctionner à des vitesses plus élevées de 25 % à 30 % des vitesses d'usinage par rapport aux outils non revêtus.

Le carbonitrure de titane (TiCN) est plus dur et plus résistant à l'usure que le nitrure de titane (TiN). Il est couramment utilisé sur l'acier inoxydable, la fonte et les alliages d'aluminium. TiCN peut offrir la possibilité d'exécuter des applications à des vitesses de broche plus élevées. Soyez prudent sur les matériaux non ferreux en raison d'une tendance au galle. Cela nécessite une augmentation de 75 à 100 % des vitesses d'usinage par rapport aux outils non revêtus.

Le nitrure de titane et d'aluminium (TiAlN) a une dureté et une température d'oxydation plus élevées que le nitrure de titane (TiN) et le carbonitrure de titane (TiCN). Idéal pour l'acier inoxydable, les aciers au carbone hautement alliés, les alliages haute température à base de nickel et les alliages de titane. Encore une fois, soyez prudent dans les matériaux non ferreux en raison d'une tendance au galle. Cela nécessite également une augmentation de 75 à 100 % des vitesses d'usinage par rapport aux outils non revêtus.

Le nitrure d'aluminium et de titane (AlTiN) est l'un des revêtements les plus résistants à l'abrasion et les plus durs. Il est couramment utilisé pour l'usinage de matériaux aéronautiques et aérospatiaux, d'alliage de nickel, d'acier inoxydable, de titane, de fonte et d'acier au carbone.

Le nitrure de zirconium (ZrN) est similaire au nitrure de titane (TiN), mais a une température d'oxydation plus élevée et résiste au collage et empêche l'accumulation de bords. Il est couramment utilisé sur les matériaux non ferreux, notamment l'aluminium, le laiton, le cuivre et le titane.

Les outils non revêtus ne comportent pas de traitements de soutien sur le tranchant. Ils sont utilisés à des vitesses réduites pour des applications générales sur des métaux non ferreux.

Système de contrôle d'automatisation

- Quelles sont les différentes options de finition du métal ?

- Quels sont les principaux avantages des machines de découpe laser à fibre ?

- Quels sont les avantages de la découpe au jet d'eau ?

- Quels sont les avantages de la découpe au jet d'eau ?

- Fabrication de pièces usinées :Quels sont les avantages de l'usinage à grande vitesse ?

- La mécanique secrète des fraises à grande avance

- Découpe par électroérosion à fil :quels sont les avantages et les inconvénients ?

- L'expérience ICS

- L'histoire de la découpe au jet d'eau