Marquage au laser :aller dans des endroits différents

Le marquage laser va sous la mer, sous les surfaces et ultrarapide.

Le domaine bien établi du marquage au laser continue d'innover avec des opportunités commerciales en expansion dans les secteurs de l'automobile, du pétrole et du gaz, de la médecine et d'autres secteurs.

Les lasers ultrarapides - ceux du régime picoseconde et femtoseconde - émergent comme des acteurs clés dans certaines applications médicales particulièrement délicates et mandatées par le gouvernement fédéral. Les nouvelles versions de logiciels propriétaires et les systèmes de marquage personnalisés sont de plus en plus demandés. Et un nouveau partenariat majeur entre un fournisseur de systèmes relativement jeune et un leader mondial des câbles et faisceaux démontre encore la dynamique solide du marquage laser.

Et, conformément à la tendance vers l'industrie 4.0, de nouvelles mesures d'automatisation sont déployées pour augmenter le débit des produits marqués au laser.

En fin de compte, alors que le marquage laser décoratif est utilisé depuis un certain temps, le besoin croissant de protection de la marque via le marquage track-and-trace de codes complexes sur une large gamme de pièces de grande valeur rend la technologie plus vitale que jamais.

Grandir ensemble

Pour Cajo Technologies, basé en Finlande, 2019 s'annonce pour poursuivre sur la lancée de l'année dernière avec un nouveau partenariat de vente et de distribution avec le géant des câbles et faisceaux Anixter, ainsi que l'expansion des travaux avec les câbles sous-marins.

Ces industries dépendent fortement du marquage rapide à la volée, qui reste l'application de Cajo qui connaît la croissance la plus rapide, selon le président Ismo Rantala. En affaires depuis 2010 et avec son siège social américain à la Nouvelle-Orléans, Cajo se vante d'être le marqueur laser le plus rapide au monde, ce qui a clairement attiré l'attention d'Anixter.

Anixter "est le plus grand distributeur de câbles au monde", a expliqué Rantala, "et ils stockent plus d'un milliard de dollars de câbles dans le monde". En apportant l'expertise de Cajo en interne, Anixter ajoute de la valeur à ses clients, qui peuvent obtenir soit des fils prémarqués, soit un système de marquage Cajo directement auprès du fournisseur de fils.

"L'industrie des câbles et faisceaux a découvert que le marquage à la volée est l'avenir du marquage de tout ce qu'ils font", a déclaré Rantala. Il a noté que 90 % des temps d'arrêt dans les applications de marquage sont généralement dus à la défaillance de machines à encre bouchées. En revanche, les lasers n'ont pas de consommables et peuvent fonctionner

100 000 heures, a-t-il déclaré.

Pendant ce temps, Cajo, qui vend principalement aux équipementiers, renforce sa suite logicielle propriétaire, les plaçant dans le même domaine que Trumpf et Rofin. La toute dernière offre de conception de la société est CajoCAD 3.0. En fait, la priorité d'embauche de Cajo pour le moment sont les ingénieurs en logiciel, a déclaré Rantala, dans le but de continuer à améliorer les vitesses de marquage des fils en fonction des spécifications demandées par les plus grands fabricants de fils de l'industrie.

L'innovation continue est particulièrement importante pour Cajo en raison de la demande sur ses systèmes de marquage des câbles sous-marins entre les plates-formes pétrolières et le continent. Ces câbles plastifiés peuvent parcourir jusqu'à 80 km (49 miles), comme dans le cas des lignes électriques et de fluides à fibre optique produites pour l'industrie de l'énergie par la société norvégienne Aker Solutions. Plusieurs câbles individuels peuvent être logés dans un câble plus grand.

Pour Aker, Cajo a créé une cellule de marquage à trois lasers qui fait des marques par incréments de 120o autour du câble, de sorte que les marques indiquant le nom du projet et la longueur du câble puissent être vues sous n'importe quel angle. Étant donné que les câbles à fibres optiques ne peuvent pas se tordre et fonctionner correctement, une seule ligne marquée sur le dessus garantit qu'ils restent dans leur bonne orientation. D'autres marques indiquent la distance entre une partie particulière du câble et le navire, la plate-forme ou le continent. "C'est pour le dépannage ; si quelque chose se passe avec n'importe quel câble, ils peuvent envoyer un ping où se trouve l'erreur et aller le réparer."

En ce qui concerne les lasers de ses systèmes, Cajo s'appuie sur des unités de fibre, qui peuvent marquer « 99 % des matériaux », a affirmé Rantala. "Nous pouvons marquer des lignes de pose et des marquages séquentiels pour les câbles sous-marins sur du PVC et d'autres matériaux avec des lasers, et cela fait tourner les têtes parmi les entreprises qui fabriquent ces produits."

Court et précis

À une échelle beaucoup plus petite en termes de taille de pièce, la communauté médicale commence à adopter des lasers à impulsions ultrarapides ou ultracourtes dans le régime picoseconde et même femtoseconde pour marquer des identifiants d'appareil uniques (UDI) permanents sur des appareils en acier inoxydable.

Bien que les lasers nanosecondes réussissent à marquer des produits depuis un certain temps, a noté Thorsten Ferbach, directeur du développement commercial de Coherent-Rofin, Santa Clara, Californie, leur impact sur l'acier inoxydable peut entraîner une corrosion avec des autoclavages répétés. Ainsi, bien que les lasers picosecondes représentent un investissement important, ils sont plus que rentabilisés dans la fabrication de dispositifs médicaux de grande valeur, où une panne n'est jamais une option.

Le moteur de cette technologie est le règlement de la FDA entré en vigueur en septembre 2018 stipulant que les dispositifs médicaux nécessitant plusieurs cycles de stérilisation portent des marques qui ne se dégraderont pas avec le temps. La réglementation vise à garantir aux médecins du monde entier l'accès aux données encodées dans ces marques. Les échecs de lecture de ces codes génèrent des enregistrements dans la base de données de la FDA, a expliqué Ferbach, et trop de rapports pour un produit donné peuvent entraîner l'arrêt de la production par la FDA dans le cadre d'une enquête majeure.

Pour répondre à cette demande, Coherent-Rofin a optimisé son laser picoseconde Rapid NX, a expliqué Ferbach. Contrairement aux lasers nanosecondes, qui produisent des marques sombres en créant de l'oxyde noir à la surface d'un matériau, le marquage picoseconde modifie la nanostructure sous la surface d'un matériau comme l'acier inoxydable 1.4301, piégeant et absorbant ainsi la lumière pour produire des marques à contraste élevé.

"Il est similaire en principe à la peau protectrice des avions de chasse furtifs", a expliqué Ferbach. «Lorsque vous exposez cette peau aux rayons radar, il n'y a pas de réflexion; l'avion devient invisible. Avec un appareil en acier inoxydable, les zones traitées avec le laser picoseconde absorbent la lumière pour apparaître comme des marques sombres. Et contrairement à une marque d'oxyde, qui peut changer d'apparence en fonction de l'angle sous lequel elle est vue, la marque noire de sous-surface a la même apparence sous tous les angles.

En termes de débit et de capacité à surveiller le processus de marquage, il n'y a pas de différence entre le laser nanoseconde et picoseconde dans cette application, a-t-il noté. Mais avant qu'un client ne se lance dans un projet, Coherent-Rofin mènera une étude de faisabilité. Cela garantit que le laser picoseconde fonctionne selon les paramètres corrects pour le travail et que le client comprend les mesures de maintenance préventive pour ces unités refroidies à l'eau en interne.

En dehors des dispositifs médicaux, d'autres industries ont le potentiel d'adopter la précision des lasers à impulsions ultracourtes pour le marquage.

La conception de cuisine contemporaine, axée sur les appareils en acier inoxydable, est un candidat idéal, a noté Ferbach. "Vous voyez que les articles en acier inoxydable sont soit gravés, soit imprimés", a-t-il expliqué. Les fabricants de cette industrie évitent actuellement les lasers nanosecondes en raison de la variabilité susmentionnée de la façon dont les marques noires apparaissent lorsqu'elles sont vues sous différents angles. "C'est là que nous devons encore éduquer le marché" quant aux avantages des lasers ultrarapides.

Outre les appareils électroménagers, a-t-il poursuivi, les équipementiers d'électronique grand public adoptent également l'ultrarapide.

En termes de matériaux, les lasers picosecondes peuvent également marquer sur le titane, notamment pour les implants; l'aluminium anodisé, souvent utilisé dans les appareils orthopédiques ; et les plastiques PEEK et PPSU.

Étendre le portefeuille et les marchés

Dapra Marking Systems de Bloomfield, dans le Connecticut, a commencé à fabriquer ses propres systèmes laser il y a environ deux ans pour tirer parti de multiples opportunités, allant des grands équipementiers aux petits fabricants personnalisés. Des appareils à faible consommation d'énergie à la puissance de marquage relativement élevée de 100 W, Dapra a encore élargi son offre avec un nouveau laser vert à base de fibre et une ligne picoseconde.

"Nous avons sauté à bord et avons commencé à proposer des lasers picosecondes parce que lorsque vous avez la bonne application et que seule la picoseconde le fera, c'est un bon choix", a déclaré Dave Noonan, directeur des ventes et des applications laser. « Considérez le marquage UV comme un marquage à froid car il y a une très petite signature thermique. Avec les lasers picosecondes, c'est comme ça sous stéroïdes."

La société propose également un boîtier avec une glissière programmable montée sur le mur du fond. Cette glissière sur l'axe X permet aux utilisateurs de déplacer la tête laser sur une distance beaucoup plus grande. Une glissière typique permet un mouvement de 30 "(762 mm), a expliqué Noonan, permettant le marquage de plusieurs pièces ou de pièces très longues comme un canon de fusil ou une série de canons. Cela contraste avec les zones de marquage carrées plus habituelles d'environ 110-170 mm.

En attendant, un nouvel ajout à la suite logicielle de Dapra permet une indexation rotative plus rapide des pièces cylindriques comme les outils chirurgicaux. "Si vous avez une sonde et que vous avez besoin d'anneaux posés sur la sonde pour savoir à quelle profondeur elle pénètre dans les tissus, ces anneaux doivent être mis en place de manière très cohérente", a expliqué Noonan. « Un « troisième axe » typique pour le marquage des anneaux nécessite que vous marquiez puis indexiez ; cela ne vous permet pas de faire les deux en même temps. (Notre nouveau logiciel) nous permet de marquer et de tourner en même temps », surmontant une lutte de longue date pour les fabricants, et à moindre coût qu'un véritable logiciel à la volée.

En plus de ses options logicielles et de ses armoires personnalisées, Dapra a développé un nouveau contrôleur qui peut être déposé dans n'importe laquelle de ses armoires pour n'importe quelle puissance laser. "Il est de nature très modulaire", a déclaré Noonan. Le même contrôleur est également utilisé pour les offres de classe 4, qui sont devenues très populaires.

Les systèmes de Dapra ont rapidement trouvé des adeptes dans les applications médicales, aérospatiales, automobiles, de fabrication d'engrenages et d'équipements agricoles lourds.

"L'aérospatiale est un secteur qui était assez chaud l'année dernière et qui semble devenir très chaud cette année", a-t-il noté. L'industrie s'est historiquement penchée sur le marquage par micro-percussion, a-t-il ajouté, compte tenu des réglementations qui imposent un marquage à faible contrainte. "Nous constatons un regain d'intérêt de la part de l'industrie aérospatiale pour le marquage d'un plus grand nombre de pièces et de projets beaucoup plus importants à venir."

Alors que ces projets ont tendance à provenir d'acteurs plus importants, de plus petits fabricants sur mesure sont également mis en avant, ce qui incite Dapra à introduire une gamme de produits pour répondre à leurs besoins.

"J'étais juste dans une installation en Floride où nous avons vendu un laser à un petit fabricant médical" avec seulement un employé et demi, se souvient-il. « Il fabrique des broches de traction, des plateaux chirurgicaux, des vis à os et plus encore. Dans le passé, les lasers étaient trop chers pour un petit acteur comme celui-ci; pas plus longtemps. C'est un nouveau monde et nous avons des solutions pertinentes."

Alors que les prix du laser baissent, a déclaré Noonan, Dapra s'attend à une année encore plus importante en 2019, car davantage de fabricants sont en mesure d'ajouter le marquage laser à leur répertoire.

Un domaine de croissance notable a été le marquage automatisé des plastiques, a-t-il déclaré. Un atelier de moulage par injection "tire de deux à quatre pièces d'un moule et les présente une à la fois à un laser en ligne pour marquer un datamatrix". Le système confirme la lisibilité des marques avant que les pièces ne soient retirées ou, si illisibles, le système déclenche une séquence pour exécuter une seconde marque.

Et, au cours de l'année écoulée, les fabricants d'engrenages se sont tournés vers les systèmes de marquage laser Dapra à la place de la micro-percussion pour réduire leurs coûts "considérablement, et ils sont ravis de la valeur de production que les lasers ont apportée à la table".

Bien que le marquage par micro-percussion soit moins coûteux, il entraîne des problèmes de maintien des pièces et d'usure de la pointe de marquage en carbure, ce qui entraîne une dégradation de la clarté du marquage. "La méthode de marquage au laser sans contact est vraiment supérieure et adoptée pour une bonne raison :vous n'avez pas de pièces qui s'usent et vos marques sont incroyablement reproductibles et fiables."

Solutions basées sur les données

Le suivi de toutes ces données marquées est aussi important que la réalisation des marquages, et le transfert aller-retour d'informations critiques entre le logiciel et les dispositifs de marquage est un élément clé de la conception du système.

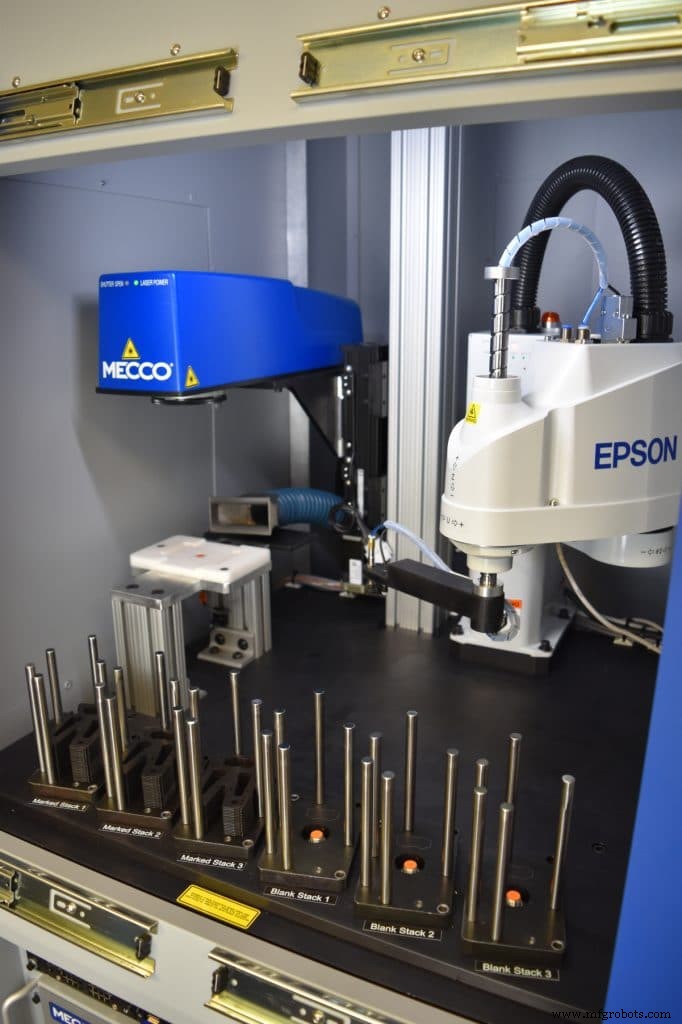

Créer et sécuriser cette chaîne bidirectionnelle de la communication est essentielle pour permettre aux ingénieurs de fabrication et aux personnes responsables du maintien de la productivité sur le terrain de suivre les données pertinentes, a affirmé Dave Sweet, président de Mecco, Cranberry Township, Pennsylvanie.

Par exemple, dans les composants aérospatiaux marqués au laser pour Honeywell, « nous obtenons des données variables à partir d'une base de données système. Le logiciel d'entreprise nous envoie ces informations, et non seulement nous marquons les pièces, mais nous utilisons également des systèmes de vision pour vérifier que les informations que nous avons marquées sur les pièces correspondent à celles qui nous ont été envoyées. Le système de Mecco génère ensuite un rapport qui est stocké pour que le gouvernement enregistre ces UDI.

Selon l'étude de cas de Mecco sur le projet Honeywell, le système laser à fibre SMARTmark 20 W "se branche n'importe où en utilisant 120 VDC et occupe la moitié de l'empreinte de l'ancien plateau YAG". De plus, les avis de qualité et les retours liés au marquage qui coûtaient 2 500 $ par incident ont considérablement diminué.

Dans le monde de l'automobile, a noté Sweet, les pièces liées à la sécurité et celles de certains montants en dollars reçoivent des marques d'identification uniques, toutes suivies jusqu'au numéro d'identification du véhicule. Cela inclut les arbres à cames, les vilebrequins, les blocs, les carters de transmission et même les connecteurs. Après avoir marqué ces composants avec des codes à barres, ces "relations parent-enfant" sont enregistrées dans une base de données qui lie finalement toutes ces informations au VIN.

La connectivité des systèmes de marquage s'étend de plus en plus au fonctionnement aux côtés de robots collaboratifs, ou cobots. MECCO a récemment installé un système qui utilise un cobot pour ramasser les pièces d'un plateau, puis les conserver pour qu'elles soient scannées par un système de vision. Le système de vision envoie des informations au marqueur laser, puis le cobot amène la pièce au laser pour le marquage. Une fois qu'un côté est marqué, le cobot apporte la pièce à une caméra pour vérifier que les marques sont précises avant que chaque autre côté de la pièce ne soit marqué.

"Le besoin de traçabilité ne cesse de croître", a déclaré Sweet. "Les clients recherchent davantage des systèmes basés sur des solutions qu'un simple laser dans une boîte", ce qui signifie que le marché des approches modulaires basées sur la configuration pour répondre à des besoins de plus en plus spécifiques en matière de flexibilité de fabrication continuera de croître.

Mecco base généralement environ 80% de ses systèmes sur quatre tailles de boîtiers de base auxquelles peuvent s'ajouter des cadrans rotatifs de 6, 18, 24 ou 36″ (152, 457, 610 ou 914 mm) qui font circuler en permanence de nouvelles pièces à marquer. Chaque boîtier a également l'option d'une table X-Y. Les autres 20 % environ des systèmes de Mecco peuvent être personnalisés, y compris avec des interfaces utilisateur graphiques simplifiées qui permettent aux opérateurs de charger et de surveiller les tâches.

Par exemple, un récent client fabricant d'outils avait besoin de couvrir un plateau de pièces de 30 × 30″ (762 × 762 mm), ce qui nécessitait l'enceinte extra-large de Mecco et le système de portique X-Y-Z. "Au lieu d'avoir à acheter plusieurs lasers, ils ont pu acheter un laser, charger ce système, appuyer sur go et s'en aller."

Dans un autre cas, une entreprise de compteurs d'eau a utilisé une combinaison de marquage par micropercussion et laser avec un poste de travail rotatif à quatre positions. Un boîtier en laiton avait un numéro de série marqué par micro-percussion, et un laser duplique ce numéro de série sur le couvercle en plastique noir.

Une conception appropriée du système est clairement payante, comme dans le cas d'un client médical de Mecco qui est passé d'anciens lasers à diode à un système à fibre et a vu le temps de cycle global de la machine passer de 18 secondes à moins de 11 secondes, avec une meilleure qualité de marquage qui a permis une meilleure inspection visuelle avec des scanners portatifs.

Ajoutez à cela le fait que Sweet voit de plus en plus de petites boutiques investir dans des robots pour accompagner leurs systèmes, et force est de constater que le marquage laser est devenu et continuera de se développer comme une opération industrielle robuste et incontournable.

Système de contrôle d'automatisation

- Guide du marquage laser sur aluminium

- Guide du marquage laser

- Composés ABS médicaux précolorés pour le marquage laser

- L'IA va-t-elle profiter aux RH à l'avenir ?

- Comment entretenir la machine de marquage laser ?

- Trois composants de base de la machine de marquage laser

- Comment choisir une machine de marquage laser adaptée ?

- Nous allons "Inside-Out" à FORWARD IV

- Application automatisée d'adhésif, assemblage, inspection thermique et système de marquage laser