Le contrôle par capteur des outils de coupe et des machines-outils passe de la planche à dessin au courant dominant

Un facteur clé de succès pour les initiatives de l'industrie 4.0 et de l'IIoT (Internet industriel des objets) est l'émergence de capteurs plus nombreux et de meilleure qualité dans les centres d'usinage, et même dans les outils de coupe eux-mêmes. Ces capteurs fournissent les données et la connectivité qui sont à la base de "l'usine du futur".

Mais, loin d'être futuriste, il existe aujourd'hui une gamme de « capteurs intelligents » qui collectent des données et montrent aux opérateurs la santé de leurs machines et le processus d'usinage. L'évolution est obtenue grâce à une mesure de plus en plus précise de la position de la pièce et de la forme géométrique de la pièce finie, ainsi qu'à la configuration et au contrôle des outils utilisés dans le processus.

L'ingénierie de fabrication a demandé à un certain nombre d'experts du secteur d'évaluer l'état actuel des systèmes de contrôle de coupe basés sur des capteurs, et également de regarder dans la boule de cristal pour aider à identifier les opportunités futures.

Maintenant et dans le futur

Dans le domaine du contrôle et de l'optimisation basés sur des capteurs, où en sommes-nous dans le continuum de la planche à dessin aux produits matures ? La réponse à cette question est :"Cela dépend."

"Pour la mesure de base et le contrôle adaptatif, nous sommes bien avancés sur la courbe d'apprentissage", a déclaré Frank Powell, chef de produit pour les produits de broyage chez Marposs Corp. (Auburn Hills, MI). « Les machines-outils peuvent être équipées d'une variété de capteurs et de transducteurs en cours de processus. Au premier niveau, ces capteurs sont utilisés pour la protection de la machine puisqu'un système peut réagir 1000 fois plus vite qu'un opérateur à une contrainte de force inattendue ou à une collision potentielle. La technologie progresse grâce à une mesure de plus en plus précise de la position de la pièce et de la forme géométrique de la pièce finie, ainsi qu'à la configuration et au contrôle des outils utilisés dans le processus."

En termes d'Industrie 4.0, la technologie de fabrication numérique d'outils de coupe est beaucoup plus proche de la planche à dessin qu'un produit mature, selon Neil Munson, spécialiste des ventes techniques pour Silent Tools chez Sandvik Coromant (Fair Lawn, NJ). « Nous sommes au bord d'un changement de paradigme dans notre industrie. En fait, nous faisons le premier pas vers des outils de coupe intelligents basés sur des capteurs dans notre entreprise », a-t-il déclaré.

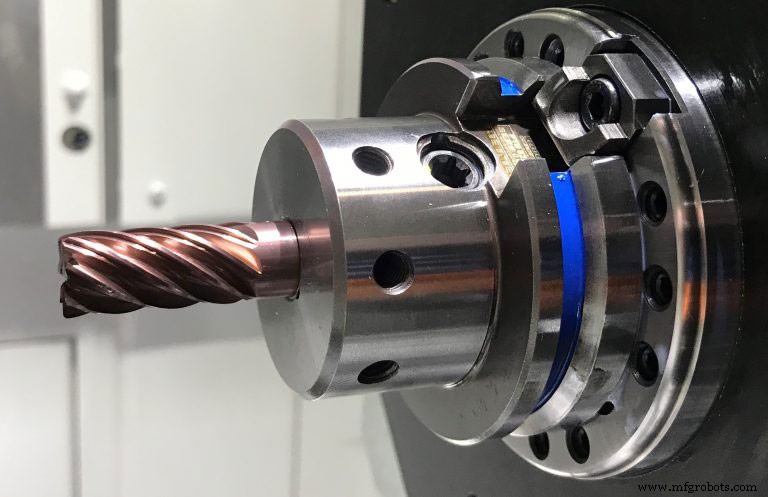

Joe Volansky de BadAxe Tooling Solutions avait un point de vue un peu différent. "Les produits ont fait leurs preuves et suivent la courbe d'apprentissage, et peuvent être appliqués de manière révolutionnaire", a déclaré Volansky. "Dans notre cas, nous introduisons un produit pour les opérations de fraisage basé sur une science éprouvée, qui présente une solution d'une manière complètement nouvelle à la pointe de la physique des machines." BadAxe Tooling Solutions est une alliance de trois sociétés américaines :Briney Tooling Systems (Bad Axe, MI), Fullerton Tool Co. (Saginaw, MI) et BlueSwarf LLC (State College, PA).

"Mon opinion est que nous sommes au milieu de la courbe en termes de développement", a déclaré Wade Anderson, responsable des spécialistes produits et responsable des centres techniques pour Okuma America Corp. (Charlotte, Caroline du Nord). « Pour l'efficacité de l'équipement de base et la capacité de communiquer avec les périphériques, il existe un certain nombre de solutions prêtes à l'emploi prêtes à l'emploi dès maintenant. Cependant, les technologies d'intelligence artificielle (IA) et de réalité augmentée (RA) sont plus prometteuses. »

Selon Andy Henderson, vice-président de l'ingénierie chez Praemo (Kitchener, ON), compte tenu de la grande quantité de données générées par les équipements de l'atelier, les technologies émergentes auxquelles Anderson fait référence sont essentielles. "Dans le monde de l'automatisation, il y a eu une évolution très "physique" depuis les années 1970", a déclaré Henderson. "La prochaine frontière est l'évolution" mentale "- ajouter de l'intelligence aux données à l'aide de l'IA et de l'apprentissage automatique (ML). Sur le continuum, ces technologies sont matures et sont utilisées en permanence dans les espaces personnels et de consommation (Google, Amazon, Facebook, etc.). Les applications au sein de l'industrie manufacturière ont pris du retard, mais les logiciels utilisant ces technologies, comme Razor, aident les ateliers d'usinage à réaliser la valeur de l'IA et du ML. Razor est un produit Praemo qui se connecte aux sources de données, recueille des informations et fournit des informations et des suggestions de recommandations pour aider les utilisateurs à prendre des mesures préventives pour réduire les temps d'arrêt des équipements, optimiser les processus de production et gérer les risques.

Règle des capteurs !

Nos experts de l'industrie ont tous convenu du rôle clé que jouent les capteurs. Il y a un vieil adage :« Ce qui est mesuré est géré ». Bien qu'on ne sache pas qui l'a dit (certains suggèrent Lord Kelvin, d'autres Peter Drucker), cela souligne le fait que toute tentative de contrôle ou d'optimisation d'une machine doit être basée sur des données rapides, précises et fiables au point de contact clé - où l'outil de coupe rencontre la pièce.

Techniquement parlant, la technologie permettant de collecter, de distribuer et d'analyser avec succès des données pour un contrôle adaptatif était disponible bien avant l'intérêt actuel pour l'Industrie 4.0 et l'IIoT. Historiquement, les équipements de mesure en cours de fabrication remontent à plus de 60 ans (par exemple, la jauge de Mario Possati pour le contrôle des pièces lors de la rectification). Cependant, les avancées majeures en matière de capteurs ont eu lieu beaucoup plus récemment.

Technologie récente

L'une de ces avancées est un outil d'alésage qui compense automatiquement l'usure de l'arête de coupe. « Quelle que soit la sophistication d'une machine-outil CNC, elle ne peut pas automatiquement compenser l'usure de l'arête de coupe d'un outil d'alésage », a déclaré Anthony Bassett, président de Rigibore Inc. (Mukwonago, WI). « Notre outil ActiveEdge alimenté par batterie automatise le dimensionnement en cours de processus des arêtes de coupe des outils d'alésage. Il utilise la technologie sans fil pour ajuster à distance plusieurs diamètres d'arêtes de coupe sur un seul outil, optimisant ainsi les performances du processus et éliminant le besoin d'intervention de l'opérateur. »

Le système d'assemblage et de logiciel BadAxe Smart Tool ouvre de nouveaux territoires dans le domaine du fraisage. BadAxe remplace les essais et erreurs par la physique pour atteindre immédiatement le "sweet spot" d'une machine lors de son démarrage, selon la société. En utilisant des mesures des modèles de fréquence de vibration résidente pour une combinaison spécifique de machine, broche, porte-outil et outil, les algorithmes et analyses brevetés de la société calculent la zone de stabilité optimale dans laquelle la machine doit fonctionner. Le résultat est un produit prêt à l'emploi, porte-outil et outil pré-équilibrés et assemblés, plus une interface logicielle optimisée pour les machines individuelles.

"Tout le monde sait que les vibrations et les broutages sont des facteurs limitants majeurs dans l'usinage à grande vitesse", a déclaré Volansky de BadAxe. « En règle générale, les opérateurs utilisent des essais et des erreurs pour trouver la bonne avance, la bonne vitesse, la largeur de coupe et la profondeur de coupe. Dans de nombreux cas, ils pensent qu'ils ont atteint le mur en termes de performances alors qu'en réalité, un fonctionnement sans broutage se trouverait dans une configuration contre-intuitive où des taux d'enlèvement de métal beaucoup plus élevés existent. Cette configuration est définie par notre produit dès le démarrage, indépendamment de l'enjambement, de la découpe complète de la fente ou des coins. Il a été prouvé que la technologie sous-jacente augmentait considérablement le retour sur investissement d'un travail par des organisations telles que Boeing Phantom Works, le département américain de la Défense et d'autres."

BadAxe construit une grande base de données pour différentes combinaisons de machines et d'assemblages. Si la machine d'un client ne figure pas dans la base de données, un test unique peut être effectué pour déterminer sa dynamique de configuration.

C'est Sandvik Coromant, avec l'introduction de son SilentTools+ intelligent outils de coupe. "SilentTools+ sont des solutions d'outillage amorties qui offrent un aperçu considérable des processus d'usinage à long porte-à-faux où les opérateurs volent généralement à l'aveugle", a déclaré Munson.

« L'usinage à long porte-à-faux dans une installation de haute technologie est un défi car [les opérateurs] veulent avoir le contrôle du processus jusqu'à la pointe de coupe », a-t-il déclaré. « Nous avons des capteurs intégrés à l'intérieur de nos SilentTools qui communiquent via Bluetooth avec une interface graphique afin qu'un opérateur ait les yeux et les oreilles à l'intérieur de la machine fermée et profondément à l'intérieur d'un alésage. De plus, il dispose d'une fonction qui permet une configuration rapide et facile en déterminant quand la pointe de coupe est au centre."

Grâce au système SilentTools+, la déviation de l'outil, le broutage, les efforts de coupe, la charge de l'outil et la température sont surveillés en temps réel. "Grâce à la connaissance de tous ces domaines, nous pensons que les taux de rebut seront réduits et que des gains de productivité seront réalisés, ce qui entraînera de réelles économies", a ajouté Munson.

Informations s'il vous plait !

Alors que certaines sorties de capteur sont uniquement à titre d'information, la valeur ajoutée est lorsque les signaux du capteur sont traités et utilisés pour contrôler la qualité de la pièce et l'état de l'outil. Les fabricants peuvent minimiser les parcours d'outil et le temps d'usinage, améliorer la finition de surface, maximiser la durée de vie de la machine et usiner efficacement des pièces plus difficiles, telles que celles présentant des géométries complexes, des parois minces, des cylindres creux et des arbres élancés.

Selon Anderson, « Le système de surveillance d'Okuma est un bon premier pas. Il permet jusqu'à 64 entrées différentes qui peuvent être personnalisées en fonction des besoins spécifiques au processus. Nous avons des clients qui ont pu mesurer les temps d'arrêt des machines et analyser les données OEE [efficacité globale de l'équipement] pour déterminer qu'une chose simple était d'arrêter la machine lorsqu'un opérateur était retenu ailleurs. En utilisant le système de surveillance, l'opérateur [peut être alerté] qu'il y a un problème potentiel à venir qu'une action préventive peut éviter. »

Henderson de Praemo pense que la route vers le succès de la fabrication passe finalement par la montagne de données que les outils génèrent dans les applications d'usinage. "Ces données sont une "matière première" précieuse pour l'optimisation", a-t-il déclaré. "Les algorithmes d'analyse des données de notre logiciel Razor peuvent passer au crible de grandes quantités de données pour trouver des interrelations et des modèles qu'un humain avec une feuille de calcul ne découvrirait jamais. Les technologies d'IA et de ML sont utilisées pour développer des modèles qui aident les opérateurs et les gestionnaires à tirer des conclusions claires très rapidement et à prendre des mesures basées sur des conclusions fondées sur des données. Bien que l'intelligence soit artificielle, elle imite de très près la façon dont les humains dans le monde de la fabrication abordent les choses. La seule différence est qu'il n'est pas submergé par des quantités massives de données. Plus les données sont collectées longtemps et plus elles sont collectées, plus Razor apprend. »

Capacité éprouvée

Selon Powell de Marposs, les systèmes d'aujourd'hui ont prouvé leur capacité à maintenir le processus de coupe, en anticipant quand quelque chose ne va pas et en avertissant un opérateur ou la machine de prendre des mesures correctives. "La décision de notifier uniquement ou de prendre des mesures automatiques est dictée par le client", a-t-il déclaré. "Techniquement, nous disposons de nombreuses fonctionnalités de contrôle automatique qui, dans certains cas, ne sont pas utilisées."

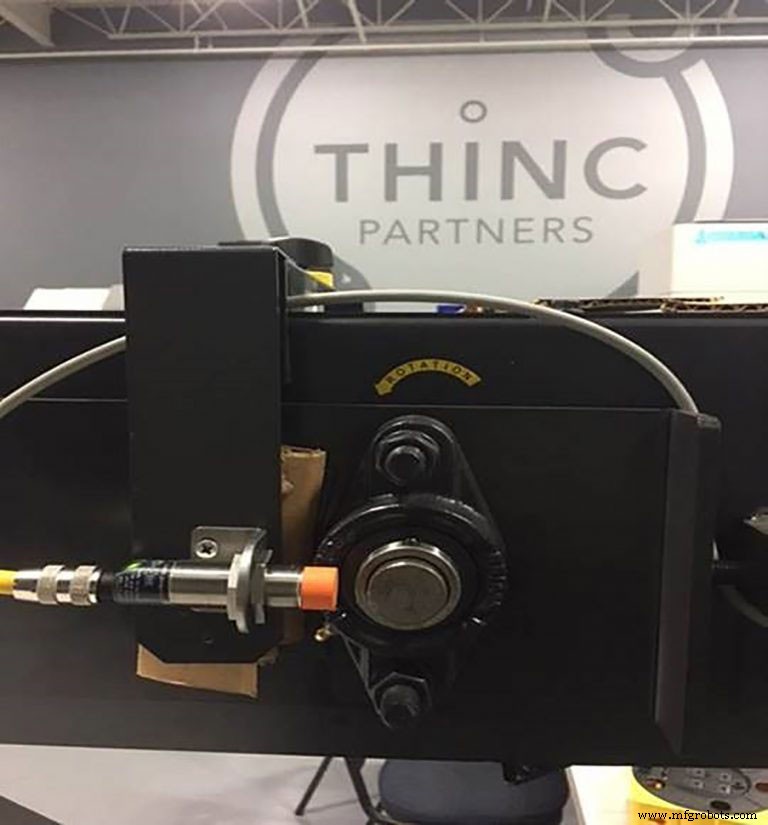

Un nouveau système de Marposs appelé BLÚ est le résultat de plus de 50 ans d'expérience sur les rectifieuses et autres machines-outils. Il combine toutes les applications de surveillance des machines-outils et de contrôle des processus dans un seul système pour la surveillance en temps réel des outils et des processus, le contrôle adaptatif et l'atténuation des collisions avec un temps de traitement et d'échantillonnage rapide. Selon Powell, "BLÚ est conçu pour s'intégrer de manière presque transparente à la machine-outil afin d'aider l'opérateur dans n'importe quel mode :configuration, manuel ou automatique."

Le cœur du système est un nœud maître logé à l'intérieur de l'armoire de la machine. Il a une structure de bus pour brancher d'autres nœuds pour les mesures sur machine, la surveillance des émissions acoustiques, l'équilibrage des roues (meulage), la rétraction de l'outil et d'autres fonctions.

Le système Zenith est un système automatique en boucle fermée pour les opérations de forage, selon Bassett de Rigibore. "Les systèmes traditionnels sont purement mécaniques sans rétroaction continue vers l'aléseuse", a-t-il déclaré. « Zenith fournit un retour d'information à la commande de la machine pour confirmer que l'outil s'est ajusté selon la quantité souhaitée. Cette rétroaction du capteur de position empêche l'usinage d'une pièce défectueuse. »

Jusqu'où cette technologie peut-elle nous mener ?

« Je ne vois pas nécessairement une fin de partie pour les solutions d'outils de coupe numériques ou basées sur des capteurs », a déclaré Munson de Sandvik Coromant. "Dans les ateliers d'usinage et les installations de fabrication modernes, les capteurs et l'utilisation de l'IIoT dans les outils de coupe deviendront plus omniprésents au cours des cinq à 10 prochaines années, suivant la voie des applications grand public [produits]. Pour nous, la progression naturelle est l'intégration de nos SilentTools+ dans les commandes des machines CNC. Aujourd'hui, il s'agit d'un système autonome avec une vue de processus en direct. Nous travaillons avec des constructeurs de machines-outils et des partenaires de logiciels de FAO pour passer d'un système autonome à un contrôle de machine et à une intégration de processus."

Anderson d'Okuma a accepté. "La technologie et, plus important encore, la mise en œuvre de la technologie, engendreront de nouvelles technologies", a-t-il déclaré. "Il y a de nombreuses années, je pensais qu'un rétroviseur à atténuation automatique dans un véhicule était ridicule. Maintenant, je n'achèterais pas un véhicule sans un. De la même manière, dans notre industrie, les nouvelles technologies aideront à développer de nouveaux marchés pour des avancées alternatives. »

Powell de Marposs a convenu qu'il ne devrait jamais y avoir de fin de partie. "Je pense que la technologie est en place pour surveiller tous les paramètres et variables clés", a-t-il déclaré. « Certes, il y a des domaines qui peuvent être améliorés, et nous travaillons quotidiennement pour développer des capteurs plus rapides et plus sensibles, et des logiciels capables de traiter les données des capteurs plus rapidement et plus intelligemment. Dans 10 ans, je suis sûr qu'il y aura au moins un changement de jeu, une percée technique qui rendra un atelier d'usinage plus efficace, plus productif. Lorsque le jeu changera, nous changerons avec lui. »

Volansky de BadAxe pense que son entreprise a un changement de jeu en ce moment. "Le rythme du développement s'accélère", a-t-il déclaré. « Les clients ne veulent pas attendre cinq ou dix ans. Nous avons un produit qui redéfinit l'efficacité et aide les machines-outils à fonctionner aux limites de la physique. La prochaine étape pour nous, cependant, sera de retirer notre ensemble d'outillage de l'équation en intégrant notre détection exclusive des vibrations et notre analyse des données directement dans la machine et sa logique. De cette façon, la machine ne fonctionnera que dans son état le plus optimisé, sans essais et erreurs de la part de l'opérateur, a-t-il ajouté.

Comme l'a dit Bassett de Rigibore, "Certains objectifs de développement pour nous sont la commande automatique d'outils en carbure à l'aide de la commande CNC, un passage à moins d'interventions des opérateurs, des ajustements effectués à partir d'un emplacement central et l'entrée d'un modèle solide dans la machine CNC tout en un autre processus est en cours. Les principales limites auxquelles nous sommes confrontés aujourd'hui sont l'incompatibilité et le manque de normes entre les différents constructeurs de machines CNC et les fabricants de contrôleurs de machines. En fin de compte, une approche propriétaire limitera la croissance et sera finalement plus coûteuse pour un client qui souhaite ajouter facilement de nouvelles fonctionnalités, a conclu Bassett.

Selon Henderson de Praemo, certaines personnes définissent la fabrication sans intervention humaine, comme la fin du jeu. "Personnellement, je pense que l'extinction des feux est similaire à la quête de la paix dans le monde", a-t-il déclaré. « Pour l'industrie manufacturière, il s'agit d'un concept attrayant, mais qui ne sera pas réalisable dans de nombreuses situations. Capteurs intégrés aux outils et réseaux d'outils ; un logiciel qui collecte, organise et analyse les données de manière transparente ; et les machines-outils qui sont mises en réseau dans une source d'intelligence d'usine nous rapprochent beaucoup plus de cette usine en panne. Cela ne signifie pas que les machines remplacent les personnes. Cela les libère pour faire un travail moins subalterne, plus satisfaisant et certainement plus productif. C'est similaire à l'avènement de la CNC, qui a automatisé le contrôle manuel des centres d'usinage. Cela a permis aux gens de travailler de manière plus sûre et plus productive. »

Système de contrôle d'automatisation

- Solution de découpe pour l'industrie du tapis – Machine de découpe numérique

- Solution de découpe pour l'industrie cinématographique – Machine de découpe numérique

- Machine de découpe numérique et laser - La meilleure solution de découpe pour l'industrie textile/du tissu

- La chaîne d'approvisionnement attire de nouveaux talents de plusieurs générations et industries

- Une nouvelle machine a été construite et un client d'Angleterre a appris à utiliser cette machine CNC

- Universal Robots s'associe à Phillips Machine Tools India

- Opérations de la machine de tour et outils de coupe de tour

- Qu'est-ce que le tournage machine ?

- Des outils multifonctionnels que tous les ateliers d'usinage devraient avoir