Moteurs NEMA. Problèmes les plus fréquents

Les moteurs sont l'un des composants de base de toute imprimante 3D FFF. Ils sont chargés d'effectuer les mouvements nécessaires pour positionner la tête d'impression, ainsi que de tirer le filament dans l'extrudeuse.

Les moteurs utilisés sont des moteurs pas à pas, les types les plus courants étant NEMA 17 et NEMA 23.

Image 1 :Types de moteurs NEMA. Source :motioncontrolproducts.com

Les moteurs pas à pas de bonne qualité ont une très grande fiabilité, de sorte que la principale cause de panne du moteur est généralement externe, généralement liée au pilote d'alimentation ou à la connexion.

Moteurs pas à pas

Les moteurs pas à pas sont un type de moteur à rotation continue. La rotation se produit par sauts discrets d'un angle donné. C'est un moteur à mi-chemin entre un moteur à courant continu standard et un servomoteur. Comme les moteurs à courant continu, ils permettent de multiples tours à 360°, tout en permettant un positionnement angulaire précis, à la manière des servomoteurs.

Les plus couramment utilisés dans les imprimantes 3D sont les moteurs pas à pas hybrides bipolaires, généralement au format NEMA17 ou NEMA23. Les moteurs hybrides combinent la petite capacité pas à pas des moteurs VR avec la capacité d'inertie élevée des moteurs à aimants permanents. D'autre part, les moteurs bipolaires fournissent un couple et un ancrage plus élevés que les moteurs unipolaires tout en étant plus légers et de plus petite taille, mais ils nécessitent des contrôleurs de puissance spécifiques.

Lors de la sélection d'un moteur pas à pas, il faut connaître ses principales caractéristiques :

- Étape : C'est l'angle minimum que le moteur peut tourner directement (sans l'utilisation de contrôleurs à micropas). Nous pouvons généralement trouver des moteurs avec des pas de 1,8 º ou 0,9 º. En général, un pas plus petit implique une plus grande précision, mais aussi une vitesse de rotation maximale inférieure.

- Courant de travail : C'est la valeur maximale du courant à laquelle nous devons alimenter le moteur pour qu'il fonctionne correctement. Plus nous appliquons de courant au moteur, plus nous atteindrons de couple et donc il pourra supporter une plus grande inertie sans perdre de pas, cependant, il y aura également un échauffement et une usure plus importants. L'utilisation de courants supérieurs à ceux spécifiés par le fabricant entraînera une détérioration et une panne du moteur.

- Tension par phase : Il s'agit de la tension requise par chacune des bobines pour fonctionner correctement.

- Résistance de phase : Il s'agit de la résistance électrique fournie par chacune des bobines.

- Inductance de phase : La valeur d'inductance maximale générée par chacune des bobines lorsqu'elle est activée.

- Précision du positionnement : L'écart maximal qui peut se produire lors d'un mouvement de rotation. En général, une valeur inférieure représente une plus grande précision.

- Température de fonctionnement maximale : Il s'agit de la température de fonctionnement maximale que le moteur peut supporter. Le dépassement de cette température pendant des périodes prolongées entraînera une panne du moteur.

- Inertie du rotor : Il s'agit de l'inertie fournie par le rotor à vide en raison de son propre poids. L'inertie supportée par le moteur sera la somme de celle-ci plus celle des éléments couplés au moteur.

- Couple ou couple de maintien : C'est le couple maximal que le moteur peut supporter lorsque les phases sont inactives (pas de courant), sans faire tourner l'arbre.

- Couple d'ancrage : C'est le couple maximum que le moteur peut supporter lorsqu'il est à l'arrêt et que les phases sont actives (sous tension), sans faire tourner l'arbre. La valeur est considérée pour un moteur alimenté au courant maximum.

- Couple de démarrage : C'est le couple nécessaire pour vaincre l'inertie du rotor afin qu'il se mette à tourner.

- Couple de rotation : C'est le couple maximal que le moteur peut supporter lorsqu'il tourne sans provoquer de perte de pas. La valeur est considérée pour un moteur alimenté au courant maximum.

Si nous recherchons un moteur qui nous permette d'utiliser des vitesses élevées et de supporter des inerties élevées pendant le mouvement, par exemple dans le cas d'axes XY, nous devons choisir un moteur avec des pas de 1,8 º et un couple élevé.

Le moteur de l'axe Z ne nécessitera pas de vitesses de travail élevées, donc un moteur de 0,9 º fournira des mouvements plus fluides. Dans ce cas, un moteur avec un couple de maintien et d'ancrage maximal doit être choisi pour supporter le poids de la plate-forme ou du portique (selon la conception de l'imprimante).

Connexion de moteurs pas à pas bipolaires

Pour connecter correctement les moteurs pas à pas, il est utile de disposer de la fiche technique du fabricant, car la position des fils varie d'un modèle à l'autre.

Typiquement, un moteur pas à pas bipolaire aura 4 connexions composées de deux circuits d'alimentation indépendants. Chaque circuit se compose d'un pôle positif et d'un pôle négatif alimentant chacune des bobines du moteur.

La première chose à savoir est la position de ces quatre connexions sur notre carte de contrôle d'imprimante. On retrouve deux types de nomenclature sur les tableaux de commande. Le premier est 1A 1B 2A 2B, où chaque nombre représente un circuit et les lettres A et B représentent les pôles. La seconde est A A - B B - où chaque lettre représente un circuit et l'accent représente le pôle négatif.

Une fois les connexions sur la carte déterminées, il faut faire de même pour les moteurs.

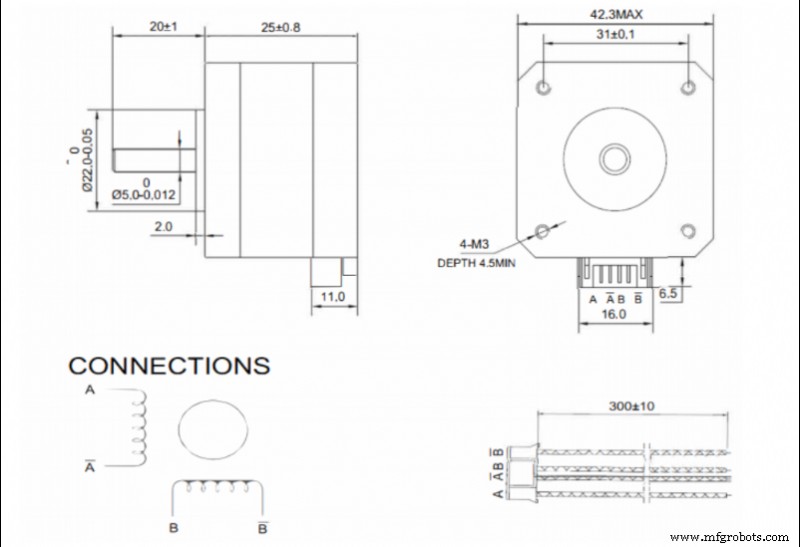

Image 2. Exemple de connexions sur une fiche technique de moteur NEMA17. Source :Bondtech

Si une fiche technique est disponible, l'ordre des fils dans le connecteur doit être consulté. Dans ce cas, la nomenclature A A - B B - est le plus courant.

Dans le cas où la carte et le moteur utilisent la même nomenclature, la connexion est aussi simple que d'appairer chaque borne. S'ils utilisent une nomenclature différente, ils doivent être appariés comme suit :

- 1A - A

- 1B - A -

- 2A - B

- 2B - B -

Si aucune fiche technique moteur n'est disponible, la paire de connexion de chaque bobine doit être déterminée. Cela se fait en mesurant la résistance à toutes les combinaisons possibles de paires de broches de connecteur. Lorsque la résistance n'est pas infinie, la première paire a été localisée. Les combinaisons les plus couramment utilisées par les fabricants de moteurs sont 1-3 4-6 ou 1-4 3-6, alors commencez par tester ces deux combinaisons.

Une fois localisée, chaque phase est connectée à chacune des bobines. Il est important que les deux phases soient connectées aux bobines dans la même polarité, donc si nous les avons placées en phase inversée, lors de l'envoi de courant au moteur, il ne bougera pas et émettra un bruit. Dans ce cas, la polarité d'une des bobines doit être inversée.

Il est très important de garder les deux phases séparées, donc l'état des connecteurs doit être vérifié fréquemment. Un mauvais contact ou un pont entre les phases entraînera l'arrêt du moteur.

Réglage du courant des moteurs

Les moteurs pas à pas sont alimentés par des contrôleurs ou des pilotes spécifiques. Il existe de nombreux modèles différents sur le marché. Les modèles de qualité supérieure offrent généralement une durabilité plus longue et un fonctionnement plus silencieux.

Parmi les modèles disponibles, il existe deux méthodes de réglage du courant envoyé aux moteurs :

- Au moyen d'une vis de réglage. En général, des pilotes de qualité inférieure ou moins chers permettent de régler le courant de sortie au moyen d'un potentiomètre en forme de vis. In this case it is necessary to use a multimeter and a precision ceramic screwdriver to make the adjustment.

In this case the adjustment can be made in two ways:

- By Current:With the printer switched on and the motors connected, the current in one of the phases will be measured and adjusted to the appropriate value. This method is not recommended, especially the first time a new driver is connected, as the motors are initially powered without knowing if the output current is higher than the current admitted by the motor.

- By reference voltage:This is a slightly more complex method, but more recommendable. First we must determine the required reference voltage using the formula:

max · 8 · Rs

Where Imax is the maximum current at which the motor will be powered (usually at most 90 % of the maximum specified by the manufacturer) and Rs is the detection resistance of the driver.

To adjust it on the driver, simply power up the driver, measure the voltage between the Vref pin (usually the potentiometer itself) and a ground pin (usually the power supply pin) and set the appropriate value using the potentiometer.

- By firmware: Many current drivers do not have an adjustment potentiometer and allow the output current to be set directly by firmware. To do this, simply set the appropriate current value in the motor section of the firmware.

When selecting the output current of the drivers, it is not advisable to use the maximum value determined by the manufacturer. In order to prolong the service life of the motors, do not exceed 90 % of the manufacturer's maximum value, the optimum being the minimum current required to generate sufficient torque to withstand the inertias.

Higher current, in addition to higher torque, also means higher heating, higher motor noise and higher wear.

Maximum speed of a stepper motor

Stepper motors advance by pulses, so the maximum speed of the motor will depend on the maximum signal frequency that the control board is able to send. In addition, it must be taken into account that usually several motors are working simultaneously, so the frequency for each one will decrease.

For example, if the control board works at 100000 Hz and 4 motors (X,Y,Z and extruder) are working simultaneously, each motor will be controlled at 25000 Hz, or 25000 pulses per second. This means that a 1.9 ° motor without microstepping can rotate at a maximum of 125 rps. In a GT2 8-tooth belt drive system (the most common) this translates into a theoretical maximum linear speed of 3600 mm/s.

In the case of microstepping, the maximum speed would be reduced proportionally, so that if 16 microsteps are used, the maximum speed would be 225 mm/s, but if 256 microsteps are used, it would be reduced to only 14 mm/s.

It is very important to know the operating frequency of the control board, as the combination of a low output frequency with a high microstep setting can cause the maximum allowable speed to be lower than the printing speed, resulting in a significant loss of steps.

Appropriate setting of the steps per mm

When the motion signal is transmitted to the motor, it is sent as a rotation, however the movements included in the print files are linear. This is why the printer must be able to translate the angular movement into a linear one.

The movement is generally transmitted by means of toothed pulleys and belts, so that the step/mm conversion depends on the diameter of the pulleys.

To calculate this, the following formula is simply applied:

steps/mm = (360/P) · MS

2 · π · Rpulley

Where P is the motor pitch, MS the configured microsteps (1 in case of not using microstepping) and Rpulley the radius of the pulley used.

In the case of screw-transmitted movements, it is the pitch of the screw that defines the feed rate. For this purpose, the following formula is simply applied:

steps/mm = (360/P) · MS

A

Where P is the motor pitch, MS the configured microsteps (1 in case of not using microstepping) and A the pitch of the screw thread.

There are also many calculators that make it easier to obtain these values, such as the one offered by Prusa Printers.

Once these values have been obtained, and although in theory they are correct, it is advisable to carry out a precise calibration to compensate for possible manufacturing or assembly defects.

For this purpose, a cube of known dimensions (e.g. 50 x 50 x 50 mm) shall be printed out and the actual dimensions measured. Once this is done, the following formula shall be applied:

steps/mm = Dtheorical · Pactual

Dreal

where Dtheorical is the theoretical size that the part should have, Pactual is the current P/mm setting and Dreal is the measurement value obtained from the printed part.

By introducing the new P/mm value, you should obtain parts with appropriate dimensions.

Considerations to take into account

- Step loss: A step loss is usually caused by excessive torque in the engine. Large accelerations or high direction change speeds will cause inertias that the motor torque cannot compensate for, resulting in a step loss. Similarly, the combination of low signal frequencies and high microstep settings will drastically reduce the maximum motor speed. If the print speed exceeds this, a step loss will also occur. In any case, step loss in an open-loop printer will result in loss of position.

- Temperature: A high current setting will cause the motor to heat up. If the motor is inside a closed or heated structure that does not allow the heat to dissipate correctly, the working temperature may be exceeded, causing the demagnetisation of the magnets and a malfunction or breakdown of the motor. In closed printers, it is advisable to place the motors outside the chamber or, if this is not possible, to reduce the current to the minimum necessary.

- Hysteresis: This is a phenomenon intrinsic to motors. It can cause a small position error at the end of a movement. Using quality motors will reduce this error.

- Resonance: All motors have a natural frequency. If the pulse frequency sent to the motor is similar to the natural frequency, a resonance effect will occur. This will cause increased vibration, noise and wear.

- Step settings: Improper step/mm settings will result in positioning error, which will be reflected in dimensional errors in the parts.

- Connection: Mixing or bridging phases will cause the motor to not turn or to turn erratically. Placing one phase with the polarity reversed with respect to the other will cause the motor not to turn. Reversing the polarity of both phases, when connected correctly, will cause the motor to rotate in the opposite direction.

This guide discusses concepts in a general way and does not focus on a particular make or model, although they may be mentioned at some point. There may be important differences in calibration or adjustment procedures between different makes and models, so it is recommended that the manufacturer's manual be consulted before reading this guide.

impression en 3D

- Moteurs à induction monophasés

- Moteurs à collecteur AC

- Conseil technique :Moteurs

- Sécurité des moteurs électriques :différentes phases et mesures de sécurité

- Problèmes et solutions les plus courants liés aux fichiers Gerber

- À propos des moteurs industriels et des applications

- Une introduction au moteur BLDC

- Cinq raisons pour lesquelles les moteurs TEFC échouent

- Entretien correct des moteurs de compresseur