13 applications clés de la simulation et de la modélisation CFD

La dynamique des fluides computationnelle (CFD) est une science qui utilise des structures de données pour résoudre des problèmes d'écoulement de fluide, tels que la vitesse, la densité et les compositions chimiques.

Cette technologie est utilisée dans des domaines tels que la prévention de la cavitation, l'ingénierie aérospatiale, l'ingénierie CVC, la fabrication électronique et bien plus encore.

Vous trouverez ci-dessous une liste des applications de simulation CFD les plus courantes utilisées aujourd'hui.

1. Simulation CFD pour prévenir la cavitation

La cavitation est la formation de bulles de vapeur dans un liquide et se produit lorsqu'un objet (comme une hélice) se déplace à travers le liquide. La cavitation peut endommager les hélices, les buses, les turbines, les déversoirs et les vannes.

La cavitation est un problème critique de dynamique des fluides qui affecte un large éventail de domaines d'ingénierie.

Le plus gros problème ?

Il est très difficile de détecter les dommages causés par la cavitation à un composant lors des tests de contrainte physique, car les dommages sont progressifs et ne montrent aucun effet évident jusqu'à ce qu'ils atteignent un seuil critique.

Par exemple, une façon de mesurer les dommages causés par la cavitation à une hélice consiste à utiliser des instruments pour mesurer les vibrations et le bruit. Mais la plupart des instruments ne sont pas assez sensibles pour mesurer avec précision ce type de dommage.

La simulation de cavitation par CFD, cependant, peut aider les ingénieurs à définir des seuils minuscules qui seraient difficiles à mesurer dans le monde physique. Ils peuvent mesurer à un niveau très granulaire pour comparer des produits et des conceptions alternatifs afin d'améliorer la flexibilité, la durabilité et la sécurité de leurs projets.

2. Simulation de machines tournantes à l'aide de CFD

Les machines tournantes telles que les compresseurs, les pompes à vapeur, les turbines à gaz et les turbo-détendeurs ont un point commun :la charge cyclique agissant sur la structure.

Les joints à labyrinthe sont utilisés dans divers types de machines rotatives pour réduire le débit de fuite. Le gaz traversant les joints crée souvent une force motrice qui entraîne des vibrations instables du rotor.

L'essentiel ici est de pouvoir déterminer la force dynamique du rotor qui crée l'instabilité.

Encore une fois, plutôt que d'investir dans un prototypage constant et des tests de contrainte physique, la simulation CFD peut être utilisée pour tester une variété de variables de conception afin de trouver la construction la plus idéale de machines tournantes.

3. Simulation CFD pour flux laminaire et turbulent

La turbulence est le mouvement soudain et violent de l'air, de l'eau ou d'autres liquides. C'est l'un des phénomènes météorologiques les plus désastreux et les plus imprévisibles auxquels sont confrontés les pilotes. En fait, des turbulences extrêmes peuvent empêcher les pilotes de ligne de contrôler leurs avions et peuvent même causer des blessures graves aux passagers.

Les simulations CFD utilisent des modèles de turbulence pour prédire l'effet de la turbulence sur une conception d'ingénierie CAO.

L'un des modèles les plus courants pour simuler la turbulence est le k-omega généralisé (GEKO) dans ANSYS. GEKO aide à adapter les modèles de turbulence à une grande variété d'applications en permettant aux utilisateurs d'ajuster les paramètres individuels de la simulation tout en maintenant l'étalonnage du modèle

4. Applications de simulation CFD pour le chauffage, la climatisation et la ventilation (HVAC)

Bien qu'ils soient un élément négligé de notre vie quotidienne, les systèmes CVC qui pompent et conditionnent l'air dans nos maisons et nos bureaux nécessitent une ingénierie et une planification intensives.

Afin de conditionner efficacement l'air d'un espace, de maintenir la circulation de l'air dans une pièce et d'assurer une qualité de l'air intérieur (QAI) élevée, les produits CVC doivent tirer parti de la physique de la dynamique des fluides.

La création de diffuseurs CVC, d'unités de traitement d'air et d'unités de traitement de l'air nécessite généralement des tests rigoureux pour s'assurer qu'ils peuvent faire circuler et conditionner l'air efficacement, et qu'ils respectent les normes QAI.

Ainsi, de nombreux fabricants d'équipements CVC se sont tournés vers la simulation CFD pour accélérer le prototypage et la validation de nouvelles conceptions. La simulation CFD permet aux ingénieurs d'analyser les performances potentielles de leurs produits dans différents espaces et dans différentes configurations.

5. Simulation de batterie avec CFD

À première vue, le processus de conception de la batterie semble avoir peu de choses en commun avec la conception aérospatiale et CVC, où le flux d'air joue un rôle vital (et évident) dans la fonction principale d'un produit.

Mais la conception des batteries est un processus multidisciplinaire qui nécessite plusieurs pratiques d'ingénierie, notamment l'ingénierie chimique, électrique, thermique et fluidique. Et en tant que telle, la simulation CFD peut jouer un rôle important dans l'optimisation des performances et de la sécurité des batteries (tout en utilisant moins de temps et de ressources pour les tests physiques).

Les logiciels CFD comme Simulia peuvent aider les fabricants de batteries à visualiser en 3D et à résoudre les problèmes associés à la décharge rapide, au chauffage ambiant excessif et à la surcharge, qui ont non seulement un impact sur la durée de vie de la batterie, mais également sur la sécurité des consommateurs.

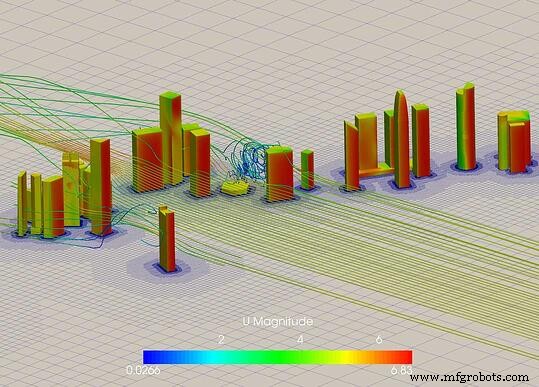

6. Simuler l'aérodynamique avec CFD

L'aérodynamique est l'étude de la façon dont l'air circule autour des objets (comme les avions ou les automobiles).

C'est peut-être l'application la plus connue de la CFD - car les concepteurs automobiles, les ingénieurs aérospatiaux et les fabricants d'équipements sportifs utilisent tous des logiciels de simulation pour réduire la traînée et la friction de l'air tout en améliorant l'efficacité de leurs produits.

En plus de pouvoir concevoir des produits aérodynamiques sans investir dans de nombreux prototypes physiques, la simulation permet aux ingénieurs de tester de très petites modifications de leur conception afin d'optimiser les performances, des dizaines ou des centaines de fois avant de passer en production.

7. Simulation de transfert de chaleur et de gestion thermique en CFD

Le transfert de chaleur et la gestion thermique consistent à mesurer la façon dont la chaleur se déplace dans les conceptions à fluide solide (par exemple, les tuyaux qui transfèrent un liquide chaud) - et comment optimiser les conceptions en utilisant les principes de conduction thermique, de convection ou de rayonnement.

La gestion thermique est essentielle pour garantir l'intégrité structurelle et la sécurité de toute conception nécessitant une chaleur ou un froid modéré. Il peut également être utilisé pour optimiser les performances et l'efficacité des conceptions qui utilisent la chaleur ou la combustion comme source d'énergie.

La plupart des progiciels de CAO professionnels (comme SolidWorks) ont un support natif pour simuler des modèles de transfert de chaleur.

La simulation CFD est utilisée pour optimiser le transfert de chaleur dans tous les domaines, des conceptions de moteurs automobiles aux conceptions de machines à café. Il est également vital pour une myriade d'autres types de simulation mentionnés sur cette liste (comme HVAC) - où le transfert de chaleur fait partie intégrante de la fonction principale d'un produit.

8. Simulation de tuyaux et de vannes avec CFD

L'écoulement de fluide peut exercer une pression immense sur les tuyaux et les vannes - et peut entraîner une déformation et une défaillance critiques s'il n'est pas correctement pris en compte.

En tant que tels, les raffineries de pétrole, les gazoducs et la plomberie résidentielle doivent tous être optimisés pour l'écoulement des fluides afin d'assurer la sécurité et d'éviter des dommages à long terme aux équipements coûteux.

Avant l'essor de la simulation CFD, ce type d'optimisation nécessitait des essais et des erreurs. Les systèmes de tuyauterie ont été construits avec les meilleures estimations et ont été affinés ou révisés après une défaillance.

Avec la simulation CFD, les ingénieurs peuvent modéliser les performances d'un système complet de tuyaux ou isoler un seul composant (comme une vanne) pour réduire la probabilité de défaillance. La simulation CFD pourrait également être utilisée pour étudier après coup la défaillance d'une infrastructure vieillissante, donnant aux ingénieurs une image plus précise de ce qui s'est passé.

9. Simulation du refroidissement électronique avec CFD

Tous les appareils électroniques utilisés aujourd'hui nécessitent une certaine forme de gestion de la chaleur (qu'il s'agisse de dissipateurs thermiques, d'évents, de ventilateurs, de composants thermiques ou d'une combinaison). En effet, les puces comme les GPU et les CPU commencent à mal fonctionner lorsqu'elles surchauffent. Ces composants doivent être maintenus relativement frais pour maintenir leurs performances (généralement en dessous de 85 °C).

Sans simulation ou tests approfondis, les fabricants d'électronique mettaient fréquemment sur le marché des produits (tels que des téléphones, des jouets, des puces informatiques, etc.) qui tombaient en panne en raison d'une surchauffe.

La simulation CFD peut être utilisée pour tester et organiser le placement le plus idéal des composants (dissipateur thermique, ventilateur, etc.) afin de garantir que les puces sensibles ne surchauffent pas.

10. Simulation CFD de turbomachines

Les turbomachines sont un concept d'ingénierie mécanique qui décrit les machines qui transmettent l'énergie d'un rotor à un fluide (comme un compresseur ou une turbine).

Les moteurs à réaction d'avion sont un exemple courant de turbomachines, car ce sont des turbines à gaz qui produisent une poussée à partir des gaz d'échappement.

Le logiciel CFD est largement utilisé dans la conception et l'optimisation des turbomachines, du pré-traitement, de la modélisation, du maillage, jusqu'au post-traitement.

11. Simulation CFD de matériaux à haute rhéologie

Les matériaux à haute rhéologie sont des solides qui peuvent se comporter comme des liquides lorsque des forces et des contraintes leur sont appliquées. Des exemples de tels matériaux incluent :

- Plastiques

- Polymères

- Verre

- Métaux

- Ciment

En utilisant des techniques telles que le moulage par soufflage, le thermoformage et l'extrusion, les fabricants peuvent façonner ces solides en un produit final.

Grâce à l'application de la simulation CFD, les fabricants peuvent accélérer leurs processus de conception de matériaux rhéologiques tout en minimisant les besoins en énergie et en matières premières. Ils peuvent identifier les économies de coûts en modifiant la forme des matrices de fabrication, en réduisant l'excès de matériau et en prototypant rapidement des conceptions rhéologiques.

12. Simulation des flux réactifs et de la combustion avec CFD

Les écoulements de fluides chimiquement réactifs (dans le cas d'un moteur thermique par exemple) sont appelés « écoulements réactifs » en simulation.

Ces types d'écoulements représentent un problème de physique difficile pour les ingénieurs.

Prédire le comportement d'un fluide réactif à l'échelle d'un laboratoire de chimie (millimètres) est une chose, mais le faire au niveau de la solution (en litres cubes) tout en tenant compte de la turbulence est extrêmement difficile.

Et pourtant, c'est un problème important.

Être capable de comprendre la chimie et la physique sous-jacentes des flux de réaction est essentiel pour augmenter l'efficacité énergétique, la flexibilité des carburants et la réduction des émissions dans les secteurs de l'automobile, de l'aérospatiale et de l'énergie.

C'est un domaine où la simulation CFD excelle. Il peut gérer des problèmes complexes et multi-physiques tels que la réaction des flux - donnant aux fabricants des informations sur leurs produits qu'il serait presque impossible de calculer manuellement - sans nécessiter de tests physiques coûteux.

13. Écoulement incompressible et compressible avec simulation CFD

(Source :SimScale)

L'écoulement compressible fait référence à un écoulement de fluide où la densité n'est pas constante.

En d'autres termes, un fluide comme l'oxygène, dont la densité peut être comprimée ou décomprimée avec des changements de pression, a un écoulement compressible.

Un écoulement incompressible fait référence à un fluide dont les changements de densité sont négligeables, quelle que soit la pression.

L'eau circulant dans un tuyau a un débit incompressible, car la pression aura un impact infinitésimal sur sa densité.

Les deux types de flux présentent des défis uniques pour les fabricants et les ingénieurs. Les ingénieurs travaillant sur l'aérodynamique, par exemple, doivent tenir compte de la compressibilité de l'oxygène (avec des objets se déplaçant à des vitesses différentes) dans leur analyse. A l'inverse, les industries qui travaillent avec des fluides incompressibles doivent tenir compte dans leurs calculs des écoulements turbulents violents, puissants et chaotiques.

Et dans le cas de l'aérospatiale, où les deux types de calculs peuvent devoir être combinés en une seule analyse, les tests et la planification peuvent devenir incroyablement complexes.

C'est pourquoi la simulation CFD est une nécessité absolue pour de nombreux fabricants modernes. Des logiciels comme SimScale permettent aux ingénieurs d'analyser des flux incompressibles et compressibles dans une simulation en attribuant des propriétés uniques à différents fluides.

Réflexions finales

Avant l'avènement de la simulation, de nombreux problèmes de physique pratique dans le monde étaient résolus par des tests physiques coûteux (et chronophages). Les entreprises dont les produits n'ont pas subi de tests rigoureux ont payé beaucoup plus avec les défaillances et les rappels de produits (et les atteintes à la réputation) à long terme.

Mais avec l'avènement de la modélisation par simulation, les ingénieurs et les concepteurs de tous les secteurs ont eu accès à un moyen peu coûteux de tester leurs produits dans pratiquement toutes les conditions.

La dynamique des fluides computationnelle, en particulier, permet aux ingénieurs de tester et d'améliorer les conceptions de produits où l'écoulement des fluides, la turbulence et le transfert de chaleur sont des calculs vitaux.

Mais les tests ne sont qu'une partie de l'équation.

Pouvoir mettre à jour les conceptions CAO rapidement et efficacement pour résoudre les problèmes signalés par l'analyse CFD reste un problème pour les concepteurs, car cela nécessite souvent de nombreuses retouches manuelles.

Pour permettre l'adoption à grande échelle de la simulation dans tous les secteurs, les applications de simulation doivent devenir plus faciles à utiliser.

Si vous êtes un concepteur ou un ingénieur travaillant avec la CAO et la simulation, vous connaissez intimement la quantité de travail nécessaire pour reconcevoir des produits en fonction des sorties de simulation. La plupart des logiciels CFD ne mettront pas à jour votre modèle CAO. Au lieu de cela, ils vous donnent un "champ vectoriel" pour montrer la déformation requise pour optimiser votre modèle. Il est alors de la responsabilité du concepteur de modifier manuellement la conception.

Ce processus de reconception manuelle peut être automatisé à l'aide de l'ensemble d'outils de morphing BRep de Spatial. Étant donné un champ de déformation vectoriel (un ensemble de points avant et après), cet ensemble d'outils vous permet de transformer automatiquement n'importe quelle géométrie BRep. Ainsi, les ingénieurs peuvent facilement réintégrer les résultats de la simulation dans leur conception.

impression en 3D

- Propriétés et applications de l'alliage de cuivre tungstène

- Propriétés et applications du tantale

- Caractéristiques et applications du titane

- Applications du molybdène et des alliages de molybdène

- Applications et limitations des algorithmes génétiques

- 4 applications IoT clés dans la fabrication

- Avantages et applications du prototypage rapide

- Freins industriels :objectifs et applications

- La puissance de la modélisation et de la simulation 3D stimule les innovations en matière de processus de fabrication