MMF #1 :charnières vivantes imprimées en 3D avec Bennett

Mise à jour : Si vous souhaitez en savoir plus sur la conception d'éléments de flexion et de charnières dynamiques, regardez l'enregistrement du webinaire sur la conception d'éléments de flexion et de charnières dynamiques !

Article d'origine : MarkForged Caractéristiques mécaniques [MMF] est une série d'articles de blog détaillant les meilleures pratiques pour la conception de pièces d'ingénierie traditionnelles courantes et de caractéristiques mécaniques pour l'impression 3D composite renforcée avec les imprimantes MarkForged

Bienvenue dans la première édition de Markforged Mechanical Features ! Nous recevons régulièrement des questions de clients demandant de l'aide pour intégrer les caractéristiques mécaniques qu'ils ont l'habitude de concevoir dans des pièces imprimées en 3D afin de tirer parti de la résistance fonctionnelle des matériaux Markforged. Pour vous aider à diffuser ces connaissances, nous allons publier régulièrement des articles sur une fonctionnalité d'ingénierie spécifique et vous proposer des trucs et astuces pour tirer le meilleur parti de votre imprimante MarkForged.

Aujourd'hui, nous allons parler de charnières vivantes . Au niveau le plus fondamental, une charnière vivante est une caractéristique mécanique mince et intégrale d'une pièce, généralement en plastique, qui produit une fonctionnalité semblable à une charnière (rotation autour d'un seul axe) à partir de la déformation par flexion du plastique. Si c'est un peu technique, vous avez probablement vu des charnières vivantes dans une variété de produits de consommation courants - des couvercles des contenants de soie dentaire aux bouteilles de shampoing. Ils sont omniprésents dans les emballages moulés par injection pour les produits de consommation, en raison de leur excellente robustesse et de leurs performances, avec des étapes de post-traitement ou d'assemblage minimales - et avec MarkForged, vous pouvez les intégrer dans vos conceptions avec une impression 3D de qualité industrielle.

Termes techniques - si vous êtes déjà un pro des charnières vivantes, n'hésitez pas à sauter cette section

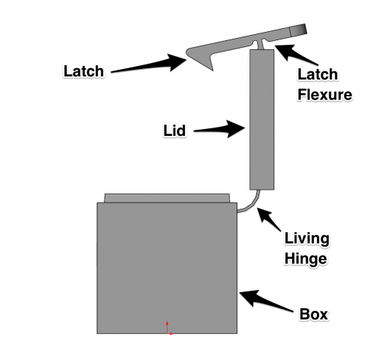

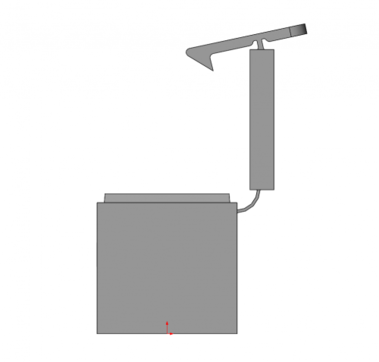

Commençons par une terminologie de base. Vous trouverez ci-dessous un schéma étiqueté d'un exemple de pièce de charnière vivante dont nous discuterons dans une seconde.

Il convient de noter la charnière vivante et la flexion du loquet. Les deux sont des caractéristiques flexibles qui permettent une rotation contrainte le long d'un seul axe. Bien qu'ils soient tous les deux des charnières techniquement vivantes, ils ont deux fonctions différentes et leurs géométries différentes le reflètent.

Pour aider à démontrer les charnières vivantes imprimées en 3D, j'ai fait appel à l'un de mes collègues ingénieurs en mécanique ici à Markforged. Bennett est ingénieur mécanicien senior et a déjà passé trois ans à concevoir des systèmes électromécaniques et des boîtiers moulés par injection dans une grande entreprise de robotique médicale. Il est l'un de nos gourous de la modélisation 3D, un ninja Solidworks régulier, et a un intérêt profond pour apporter la conception mécanique hardcore au monde de l'impression 3D. Il a également conçu un tas de charnières vivantes au bureau récemment.

Bennett : J'ai commencé à imprimer des charnières vivantes parce que mon frère (qui est ingénieur en mécanique dans la région de la baie) m'avait demandé d'imprimer des exemples de pièces qu'il avait conçues sur la Mark Two. Il travaille dans l'électronique grand public, où les boutons-pression et les charnières sont une partie importante de la conception du matériel. Généralement, ces types de pièces sont prototypés à l'aide d'un processus d'impression 3D (SLA) basé sur la stéréolithographie qui fonctionne bien comme contrôle initial de la forme et de l'ajustement. Cependant, en raison de la fragilité des matériaux utilisés dans l'impression SLA, vous créez efficacement des pièces à usage unique, car la charnière se casse généralement après un seul cycle. Le SLA vous permet de visualiser à quoi ressemblera une pièce dans plusieurs configurations, mais il ne permet pas la simulation fonctionnelle de la pièce d'utilisation finale. L'alternative à un prototype SLA consiste à outiller et à tirer un moule d'injection de test. Il s'agit d'un processus coûteux et, surtout, long, qui n'est pas adapté à une itération rapide de la conception. Mon frère était curieux de voir si une imprimante MarkForged serait une meilleure option et m'a envoyé les fichiers STL de quelques exemples de pièces à imprimer. Je me suis mis au travail pour les installer dans l'Eiger et j'ai lancé les empreintes sur un Mark Two en interne plus tard dans la même journée.

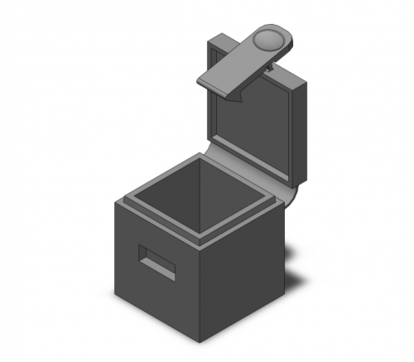

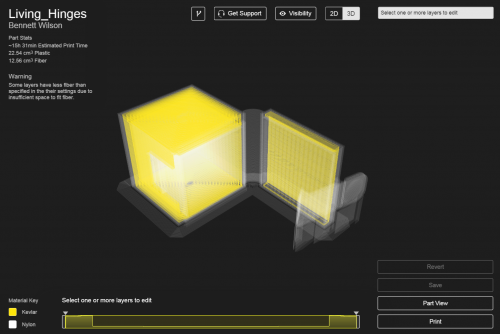

Travailler avec des charnières vivantes sur les pièces de mon frère m'a amené à commencer à expérimenter différents paramètres de conception pour les charnières vivantes imprimées en 3D sur le Mark Two. La boîte ci-dessous est un exemple simple que j'ai créé qui intègre certaines des directives de conception que j'ai développées en travaillant avec les fichiers de modèle 3D de mon frère.

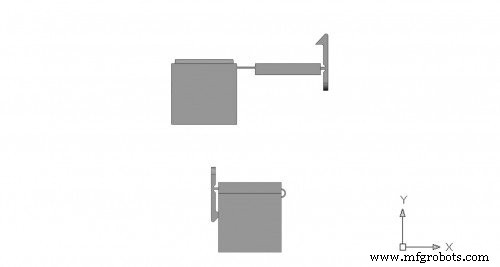

Pic : L'une des parties les plus importantes de l'impression des charnières vivantes est d'obtenir l'orientation correcte de la pièce dans Eiger. Les charnières vivantes peuvent généralement être produites à partir de nylon (pour une charnière plus flexible) ou de nylon renforcé de kevlar (pour une charnière plus rigide, mais plus résistante), mais dans les deux cas, elles doivent être imprimées avec l'axe normal de la profil latéral de la charnière pointé dans la direction de l'axe Z. Une autre façon de décrire cette orientation est que le profil latéral complet de la charnière, comme indiqué ci-dessous, doit se trouver dans le plan horizontal XY.

La raison en est double et affecte grandement la résistance de la charnière :premièrement, la fibre ne peut être posée que dans le plan XY, donc pour poser du kevlar le long de la charnière, elle doit être orientée comme telle. Deuxièmement, la résistance à la traction du nylon telle qu'imprimée dans une couche est bien supérieure à la résistance d'adhérence intercouche du nylon. Ces deux réalités conduisent à la nécessité d'imprimer une charnière vivante dans l'orientation indiquée dans la capture d'écran suivante d'Eiger.

Un défi commun auquel nos nouveaux utilisateurs sont souvent confrontés lorsqu'ils commencent à concevoir pour l'impression 3D est de développer une compréhension de l'anisotropie des pièces imprimées en 3D.

Termes techniques

Matériau anisotrope - un matériau dont les propriétés matérielles dépendent de la direction, souvent mécaniques, le long de divers axes d'une section du matériau - de nombreux bois, par exemple, se fendent facilement le long de leurs lignes de fil, mais sont difficiles à casser ou à couper à travers le fil, ce qui est un bel exemple d'anisotropie. Le contraire est un matériau isotrope, comme de nombreux métaux, qui ont des propriétés beaucoup plus uniformes quelle que soit leur orientation./Termes techniques

Bennett : Comme Nick l'a mentionné ci-dessus, avec la technologie FFF, vous obtiendrez votre plus grande force dans le plan XY, vous devriez donc en profiter. De plus, l'une de mes choses préférées dans la conception en nylon est sa résistance à la fatigue. Lorsque vous combinez ces deux facteurs, il s'ensuit que l'orientation optimale pour une charnière vivante aura la section transversale de la charnière dans le plan horizontal XY. Au fur et à mesure que vous épaississez la charnière, vous augmentez sa rigidité. Dans cette partie, il y a une charnière de couvercle qui nécessite un mouvement complet de 180 degrés, et une charnière à loquet qui a une exigence beaucoup plus petite sur le mouvement angulaire, mais devrait maintenir le couvercle fermé lorsqu'il est fermé. Sur la base de ces exigences, j'ai rendu la charnière du couvercle aussi mince que possible, tout en augmentant l'épaisseur de la charnière du loquet pour plus de rigidité et pour favoriser le maintien de la boîte jusqu'à ce qu'elle soit intentionnellement ouverte par un utilisateur. J'ai modelé le couvercle dans sa position neutre (90 degrés ouvert) et la charnière du loquet légèrement fermée pour l'aider à s'enclencher. Les pièces flexibles imprimées en 3D, tout comme leurs homologues moulées par injection, ont tendance à revenir à leur état d'impression à moins qu'elles ne subissent une déformation plastique importante, vous devez donc garder cela à l'esprit lors de la conception de la position neutre souhaitée de vos pièces.

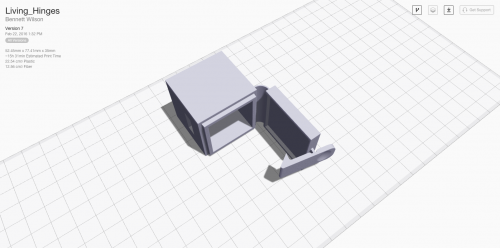

Ensuite, il fallait déplacer les choses dans l'Eiger. J'ai fait pivoter la pièce pour m'assurer que mes charnières sont imprimées dans l'orientation souhaitée et j'ai allumé la fibre. J'ai utilisé un remplissage concentrique conçu pour remplir totalement la pièce de fibres et appliqué les paramètres à l'ensemble de la pièce. Eiger m'a averti de ne pas avoir suffisamment d'espace pour insérer la fibre, mais cela était prévu car j'ai conçu les charnières elles-mêmes pour qu'elles soient plus petites que l'épaisseur minimale requise pour le renforcement des fibres. Avec le Mark Two, cependant, j'ai pu insérer de la fibre dans toute la base de la pièce, ainsi que le couvercle sans problème - quelque chose que je n'aurais jamais pu faire avec le Mark One en raison de la petite taille de cette pièce . J'ai également activé le réglage du bord pour cette partie pour m'assurer que mes grandes sections minces seraient entièrement soutenues pendant leurs premières couches.

Détails techniques

- Épaisseur de la charnière du couvercle :0,7 mm, pour une flexibilité maximale

- Épaisseur de la charnière du loquet :1,2 mm, pour une plus grande rigidité afin d'éviter toute ouverture intempestive

- Pièces modélisées dans des positions ouvertes et fermées pour confirmer que le rayon de courbure était approprié, avant que la configuration d'impression finale ne soit choisie

Vous voulez imprimer le vôtre ? Fichiers Solidworks de Bennett :fichier Living_Hinges CAD SW

Prêt pour Eiger :Living_Hinges STL

impression en 3D

- Les avantages des charnières vivantes

- Qu'est-ce qu'une charnière vivante ?

- Finir des pièces imprimées en 3D avec… des crayons ?

- Moulage par injection avec des moules imprimés en 3D :téléchargez notre nouvelle étude technique

- Réutiliser des médicaments sûrs avec BIOVIA Living Map

- Arrêts de bus de Toronto recouverts d'oiseaux en origami imprimés en 3D

- Divide By Zero présente des cartes imprimées en 3D DIY avec Google Maps

- Meilleur contrôle qualité avec les pièces imprimées en 3D

- Comment concevoir des charnières mobiles imprimées en 3D