10 des plus grands défis de la mise à l'échelle de la fabrication additive pour la production en 2020 [Rapport d'experts]

[Mise à jour en 2020]

La flexibilité de la conception, l'efficacité des matériaux et la production viable à faible volume ne sont que quelques-unes des raisons pour lesquelles les entreprises se sont de plus en plus tournées vers la fabrication additive (AM). Mais pour tirer le meilleur parti de la FA en production, il reste encore quelques problèmes à résoudre.

Ci-dessous, nous examinons certains des défis les plus urgents que la technologie doit surmonter pour accélérer son adoption :

Défis technologiques

1. Vitesses de production lentes

Personne ne dirait que la vitesse est importante, surtout si l'objectif est une production à grande échelle. Cependant, de nombreuses imprimantes 3D industrielles actuelles sont encore à la traîne des équipements mécanisés traditionnels en termes de vitesse et d'efficacité.

Ceci, en particulier, est un obstacle à l'adoption dans les industries axées sur la production en série de masse, telles que l'automobile et les biens de consommation. Dans ces industries, les produits doivent être fabriqués et livrés dans un délai aussi court que possible, afin de maintenir l'efficacité de la production.

« La dernière partie est le débit ou la vitesse des machines. Les volumes de production [automobile] sont considérablement différents des volumes de l'aérospatiale ou du médical. Nous devons donc examiner des systèmes capables de produire des pièces en quelques minutes ou secondes plutôt qu'en jours et en heures. Tout ce que nous pouvons faire pour pousser la technologie à des vitesses de construction plus rapides est certainement ce qui nous aidera également. »

Harold Sears, responsable technique des technologies de fabrication additive chez Ford

La FA à grande vitesse a fait l'objet d'un développement et d'investissements importants ces dernières années.

La plupart des fabricants d'imprimantes 3D, ciblant les applications de production, recherchent des moyens de faire de l'impression 3D plus rapide. Certains ont développé des systèmes modulaires qui peuvent aider à augmenter le débit, tandis que d'autres s'efforcent d'améliorer encore la technologie derrière leurs machines existantes.

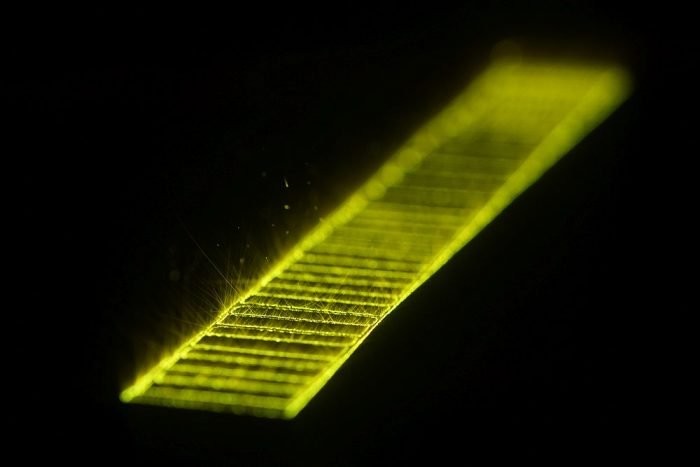

Par exemple, le fabricant allemand de matériel informatique, EOS, développe sa technologie Laser Pro Fusion, dans le but d'augmenter le débit de la technologie de frittage sélectif par laser (SLS). Alors que les systèmes SLS actuels utilisent un ou deux lasers CO2 pour fusionner la poudre de polymère, la nouvelle imprimante 3D sera équipée de jusqu'à 1 million de lasers à diodes, ce qui pourrait accélérer considérablement le temps d'impression.

Il y a également eu des développements notables du côté de l'impression 3D métal. La technologie d'impression simultanée à plusieurs niveaux (MCP™) d'Aurora Labs australiens en est un exemple. Avec ce processus de fusion sur lit de poudre, Aurora Labs cherche à permettre l'impression 3D sur métal à des vitesses beaucoup plus rapides.

Contrairement aux technologies traditionnelles de lit de poudre, qui impriment une couche à la fois, MCP imprime plusieurs couches simultanément en un seul passage. Lors de Formnext 2018, la société a indiqué qu'elle était capable d'imprimer environ 30 couches à la fois, dans le but d'augmenter ce nombre à 100 couches au cours des 12 prochains mois.

Récemment, la société a signalé que son imprimante 3D PMP1 peut atteindre une vitesse d'impression de 350 kg/jour. Aurora Labs dit que ce résultat indique une amélioration de la vitesse de 2000 pour cent par rapport à la vitesse signalée l'année dernière.

Augmenter la vitesse de production n'est pas une mince affaire et nécessite une innovation technologique substantielle. En 2019, les technologies d'EOS et d'Aurora Labs sont toujours en phase de développement, ce qui signifie qu'il faudra du temps pour prouver leurs revendications en matière de vitesse de production.

Cela dit, nous sommes convaincus que l'impression 3D finira par y arriver, à mesure que les progrès se poursuivent.

2. Développement de matériaux et incohérences dans les propriétés des matériaux

« L'industrie de la fabrication additive a définitivement besoin de solutions pour plus de matériaux. L'impression 3D est théoriquement capable de produire des pièces d'une grande complexité et fonctionnalité, qu'elles soient mécaniques, biologiques, électriques. Mais pour que cela se produise, il faut avoir suffisamment d'options matérielles.

Simon Fried, co-fondateur de Nano Dimension

La disponibilité de matériaux adaptés est un autre défi pour l'industrie de l'impression 3D. Par rapport aux processus de fabrication traditionnels, qui ont subi des décennies de développement de matériaux, le développement de matériaux propres à l'impression 3D ne fait que commencer.

Dans les premières années de l'impression 3D, lorsque l'industrie se concentrait sur le prototypage, l'accent était beaucoup moins mis sur les propriétés des matériaux. Cependant, avec la transformation de la technologie en solution de production, le processus de développement des matériaux s'est considérablement accéléré.

Une tendance particulièrement excitante concerne les avancées dans le domaine de l'impression 3D hautes performances en polymères et matériaux composites. De grandes entreprises chimiques comme Arkema, BASF et DuPont développent des polymères renforcés de carbone, qui offrent une résistance parfois comparable aux métaux.

Un fabricant de technologies d'impression 3D composite, Markforged, fait également progresser ce domaine et a développé plusieurs nouveaux matériaux. Le plus récent est l'Onyx FR, le premier matériau composite ignifuge.

Côté métal, le développement des matériaux prend plus de temps, parfois quelques années, mais les avancées sont également en cours.

Alors que la disponibilité des matériaux augmente, il existe encore de nombreuses incohérences dans les propriétés des matériaux imprimables en 3D. Actuellement, l'industrie manque d'une base de données solide de matériaux avec des paramètres d'impression éprouvés et des spécifications définies. Par conséquent, il devient difficile d'obtenir un processus d'impression 3D cohérent et reproductible.

Cela signifie que la plupart des fabricants resteront réticents à utiliser la technologie, jusqu'à ce qu'ils puissent s'assurer que les propriétés des matériaux répondent aux normes et standards prédéfinis et acceptés de l'industrie.

La seule voie à suivre est le développement d'une base de données de matériaux AM contenant des informations sur les propriétés mécaniques et thermiques et les spécifications pour une impression réussie.

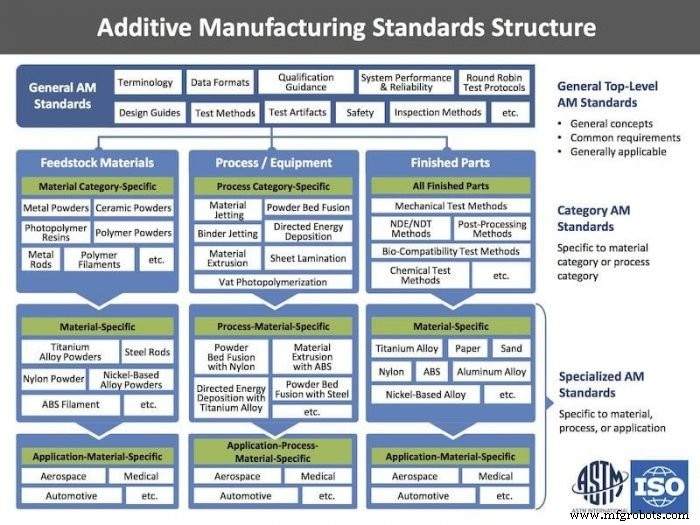

L'industrie de l'impression 3D s'efforce d'atteindre cet objectif. Les organismes de développement de normes, comme l'ISO et l'ASTM, ont publié quelques spécifications sur les poudres métalliques comme le nickel, le titane et l'acier inoxydable.

Dans le même temps, d'autres organismes construisent une base de données d'informations sur les matériaux et les procédés pour la FA. Par exemple, America Makes, en collaboration avec Stratasys et le National Institute for Aviation Research (NIAR), a publié une base de données des propriétés des matériaux pour l'ULTEM™ 9085 Type I utilisé dans la modélisation des dépôts de fusion (FDM) plus tôt cette année.

La création d'une telle base de données contribuera à promouvoir l'utilisation du matériau polymère certifié pour les composants intérieurs d'avions.

En fin de compte, des développements comme celui-ci seront essentiels pour garantir que Les matériaux AM peuvent répondre aux attentes des fabricants en termes de performances et de fiabilité.

3. Post-traitement manuel

La réalité de l'impression 3D est que pratiquement toutes les pièces sortant d'une imprimante 3D nécessiteront un certain type de post-traitement pour améliorer les propriétés mécaniques, la précision et l'esthétique d'une pièce.

Ce n'est pas un gros problème lors de l'utilisation de l'impression 3D pour le prototypage. Cependant, alors que la technologie évolue vers un processus de fabrication de pièces finales, la mise à l'échelle et l'automatisation, le post-traitement, sont devenus l'un des principaux goulots d'étranglement pour établir des lignes de production FA.

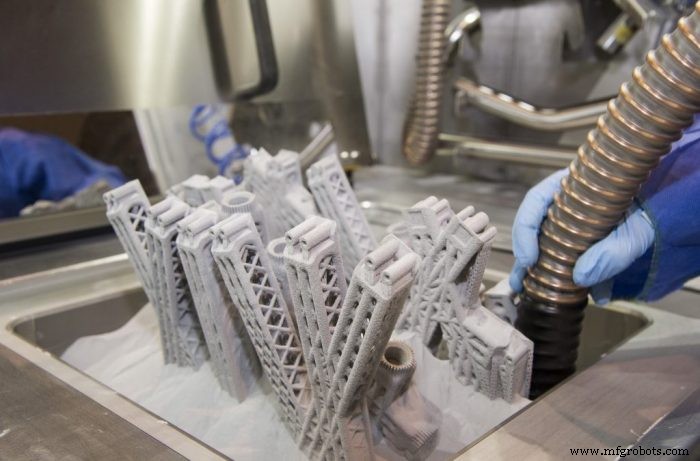

« Avec la FA métallique, de nombreuses étapes sont nécessaires pour garantir la qualité. Cela inclut de retirer correctement la poudre et de passer par un cycle de chauffage de soulagement des contraintes afin que les pièces ne se déforment pas et ne se déforment pas à cause de la contrainte résiduelle de chaleur accumulée dans les pièces lorsqu'elles sont retirées de la plaque de construction.

Beaucoup de temps est souvent nécessaire pour couper et meuler les structures de support. D'autres étapes incluent l'usinage CNC et d'autres travaux de finition, ainsi que le pressage isostatique à chaud, qui permet de garantir que la pièce ne contient aucune porosité.

Terry Wohlers, fondateur et président de Wohlers Associates

La majorité des opérations de post-traitement décrites ci-dessus par Terry Wohlers sont encore des processus fortement manuels, nécessitant des opérateurs qualifiés pour effectuer des tâches clés.

Il peut être rentable d'utiliser du travail humain pour terminer un prototype ou même quelques douzaines de pièces. Cependant, lors de la production de centaines voire de milliers de pièces imprimées en 3D, le besoin d'automatisation du post-traitement devient extrêmement aigu.

"Les solutions automatisées élimineront l'un des plus gros problèmes du moment, qui permet un débit accru avec une sortie cohérente de la fonction de post-impression."

Jeff Mize, PDG de PostProcess Technologies

Actuellement, il n'y a que quelques solutions spécifiques à la FA qui aident à automatiser les opérations de post-traitement, comme les machines de nettoyage de DyeMansion, les solutions de lissage de surface d'AMT et les systèmes d'enlèvement et de finition de surface de PostProcess Technologies. Certes, ces systèmes sont principalement conçus pour des pièces polymères imprimées en 3D.

En matière d'impression 3D métal, les technologies de post-traitement, utilisées pour les pièces de fabrication traditionnelle, sont actuellement adaptées pour les composants imprimés en 3D.

Pour automatiser davantage ces technologies, les entreprises commencent également à mettre en œuvre des solutions robotiques pour éliminer les opérations telles que les changements de matériaux et la manipulation des pièces. Par exemple, le fabricant d'imprimantes 3D, Digital Metal, a lancé l'année dernière un concept de production entièrement automatisé.

Selon ce concept, un robot gérera la plupart des étapes du processus, telles que l'alimentation de l'imprimante avec les boîtes de fabrication, puis leur retrait pour le post-traitement. L'objectif est d'éliminer tout travail manuel pour faciliter une production continue et à haut volume.

Bien que ces développements soient encourageants, le rythme de l'innovation dans ce domaine est lent. Cependant, le nombre de solutions de post-traitement avancées augmentera sûrement pour correspondre aux volumes de production AM toujours croissants.

Défis logiciels

4. Capacités limitées dans la préparation et la conception des données

« La conception et la préparation des données constituent toujours un goulot d'étranglement dans cette industrie alors que l'accent est mis sur les systèmes matériels à plus haute productivité, les solutions logicielles intelligentes étant exclues de cette équation. »

Yves Hagedorn, directeur général d'Aconity3D

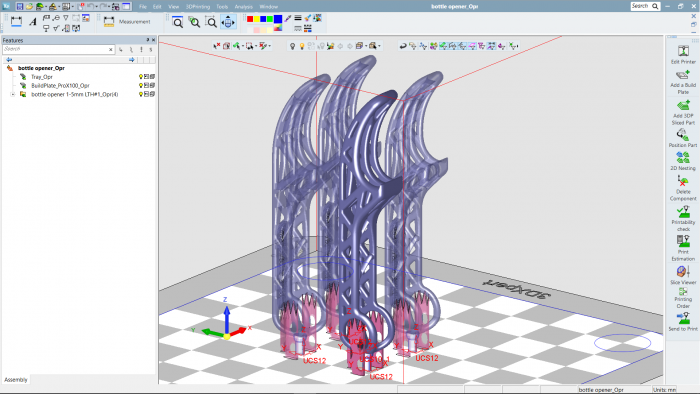

Bien qu'il puisse sembler que l'impression 3D soit aussi simple que d'appuyer sur un bouton, ce n'est pas le cas à distance. D'une part, l'impression 3D industrielle nécessite une préparation de conception importante pour préparer un modèle à l'impression.

Le processus de conception est compliqué par le fait que pendant longtemps, les logiciels de conception assistée par ordinateur (CAO) et d'ingénierie assistée par ordinateur n'ont pas été largement optimisés pour les exigences de l'impression 3D.

Par exemple, il peut être difficile d'utiliser un logiciel de CAO traditionnel pour concevoir des composants fabriqués avec des matériaux gradués, créer des structures en treillis ou modéliser la porosité.

En outre, le flux de travail de conception FA implique plusieurs étapes, qui sont souvent embourbées par la nécessité d'utiliser des solutions logicielles distinctes.

« Beaucoup de nos clients nous disent qu'ils travaillent avec des flux de travail très décousus. Ils font le processus de conception dans un outil de CAO, puis ils le traduisent en un fichier STL et l'importent dans un processeur de construction, comme Netfabb. À partir de là, il est envoyé à la machine et la machine collecte des données à ce sujet. Vous vous retrouvez donc avec ces silos de données qui ne sont pas bien connectés. »

Robert Yancey, directeur de la stratégie de fabrication et de l'industrie de production et du développement commercial chez Autodesk

Par exemple, dans un scénario typique, un concepteur créerait un modèle solide dans son système de CAO, puis le convertirait en un modèle triangulé pour effectuer des contrôles d'imprimabilité, optimiser la structure pour réduire le poids, ajouter des supports et exécuter une analyse de simulation. Toutes ces étapes nécessiteront différents programmes, différents environnements logiciels et plusieurs formats de fichiers.

Ensuite, imaginez que vous exécutez une simulation et que les résultats indiquent un échec de construction, vous obligeant à modifier l'orientation de la pièce ou les structures de support pour l'empêcher. En conséquence, vous devrez revenir sur toutes les étapes et tous les programmes pour modifier certains paramètres et rendre le modèle imprimable.

Ce besoin de transférer les données de conception FA via plusieurs solutions logicielles entraîne un processus de conception chronophage et sujet aux erreurs.

L'industrie essaie d'alléger le fardeau de la préparation des modèles 3D de plusieurs manières. Par exemple, des éditeurs de logiciels, comme PTC, Autodesk et Dassault Systèmes, intègrent des fonctionnalités d'impression 3D spécifiques dans leurs programmes de CAO.

Par exemple, PTC propose son logiciel Creo 6.0 pour permettre la conception et la préparation de l'impression dans un seul environnement. Fin 2018, PTC a acquis la société de logiciels de conception générative Frustum. L'entreprise travaille maintenant à ajouter une technologie de conception générative, qui est souvent associée à l'impression 3D, à sa plate-forme de CAO.

Dans le même temps, les fabricants d'imprimantes 3D développent leurs propres solutions logicielles pour rationaliser la préparation des modèles 3D. GrabCAD de Stratasys et 3DXpert de 3D Systems ne sont que deux exemples du logiciel développé pour éliminer ou minimiser le besoin de multiples transferts et conversions de données.

Bien que de grands progrès aient été réalisés sur le front de la conception FA et de la préparation de l'impression, il reste encore de la place pour le développement. Offrir aux concepteurs la possibilité de modifier les modèles 3D dans l'environnement CAO et de les itérer rapidement sans conversion de données fastidieuse sera essentiel pour que les défis de préparation de la conception appartiennent au passé.

Défis d'assurance qualité

5. Variation de partie à partie

"Une autre grande chose que l'industrie doit aborder pour être plus largement acceptée est la variation de pièce à pièce […] La raison en est que la cohérence du matériau qui sort du système n'est pas nécessairement ce qui vous voulez que ce soit. Vous devez concevoir pour la partie la plus faible que vous pourriez obtenir, ce qui signifie que vous n'exploitez pas pleinement certaines des capacités de la FA. »

Zachary Murphree, vice-président des partenariats technologiques chez VELO3D

L'usinage CNC traditionnel, le moulage par injection ou le moulage sont des procédés de fabrication bien connus. L'impression 3D, quant à elle, offre une nouvelle approche de la fabrication de pièces. En plus de nouvelles opportunités, la technologie présente également de nouveaux défauts que l'on ne voit pas dans la fabrication traditionnelle, ce qui peut entraîner des variations dans la qualité des pièces d'une construction à l'autre.

C'est notamment le cas de l'impression 3D métal. Par exemple, certains des défauts propres à la FA métallique peuvent inclure de la poudre piégée à l'intérieur d'une pièce, des microfissures et le manque de fusion.

L'une des principales sources de variations de la qualité des pièces est la chimie des matériaux. Les applications critiques pour la sécurité, telles que les pièces d'avion ou les dispositifs médicaux, nécessitent un matériau ayant la bonne morphologie (taille et forme des particules) et être 100 % exempt de contamination.

Les impuretés, causées par un stockage ou une manipulation inappropriés, ou une qualité douteuse de la matière première, peuvent altérer les propriétés de la pièce finale, ce qui pourrait à son tour entraîner un échec de l'impression.

Garantir la qualité du matériau nécessite des méthodes et des outils de test standardisés, qui font largement défaut à l'industrie. Pour surmonter ces problèmes, les utilisateurs d'AM s'associent à des laboratoires d'essais de confiance ou, s'ils disposent de suffisamment de ressources, développent l'expertise nécessaire en interne.

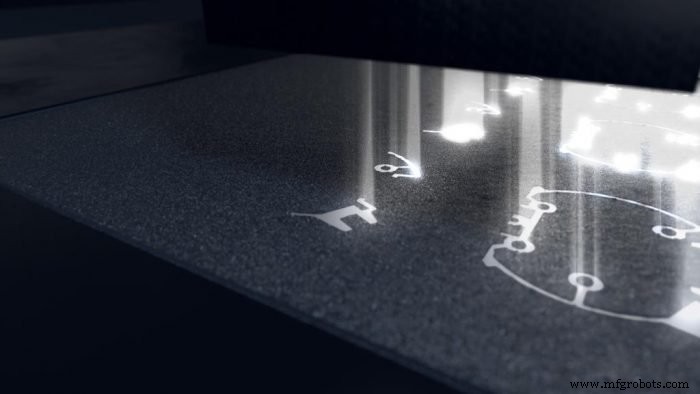

Un autre défi affectant la variabilité des pièces réside dans le manque de contrôle de processus avancé dans les imprimantes 3D. Pour minimiser la variation des pièces, les imprimantes 3D doivent passer d'un système de contrôle en boucle ouverte à un système de contrôle en boucle fermée.

Ce dernier fait référence à la capacité d'un système d'impression 3D à repérer les écarts au cours du processus d'impression et à ajuster automatiquement le système pour les compenser. Ceci est réalisé en intégrant des capteurs et des caméras à l'intérieur d'une imprimante 3D, ce qui permet aux utilisateurs de surveiller la construction en temps réel.

Maintenir le contrôle du processus de fabrication, grâce au système de contrôle en boucle fermée, permet aux fabricants d'obtenir des géométries, des finitions de surface et des propriétés des matériaux cohérentes qui sous-tendent la qualité.

"Je pense que c'est le Saint Graal de la FA, car avec le contrôle en cours de processus, vous êtes capable de réagir presque immédiatement aux lacunes de votre processus."

Yves Hagedorn, directeur général d'Aconity3D

Cependant, le contrôle de la qualité en cours de processus, rendu possible par un système en boucle fermée, est encore relativement nouveau pour les technologies FA et présente un obstacle à la mise en œuvre pour les fabricants. En 2019, seul un petit pourcentage des imprimantes 3D disponibles sur le marché sont équipées d'unités de contrôle en boucle fermée.

Cela dit, le contrôle en cours de processus deviendra une nécessité absolue, car l'impression 3D se déplace vers les étages de production. Cela signifie en fin de compte que le nombre de systèmes plus intelligents ne fera qu'augmenter dans un avenir proche.

6. Absence de normes sectorielles

« Il serait extrêmement bénéfique pour toutes les parties prenantes et tous les constituants si l'industrie avait de meilleures normes dans l'ensemble, des normes universellement comprises et acceptées. Avec des normes, les entreprises peuvent comparer des pommes avec des pommes et prendre des décisions intelligentes qui peuvent être mises en œuvre au sein d'un écosystème complet de fournisseurs, de fabricants et d'utilisateurs.

Avi Reichental, fondateur de XponentialWorks

Dans la fabrication, les normes sont essentielles, car elles définissent les paramètres qui doivent être respectés pour livrer un produit de qualité. Les matières premières, les machines, les opérateurs et les ingénieurs d'équipement, les fournisseurs et le processus de fabrication lui-même ont tous besoin de normes et d'un mécanisme de qualification/certification par rapport à ces normes pour fabriquer des pièces avec la qualité requise.

Bien que l'impression 3D ait existe depuis plus de 30 ans, le monde de la fabrication n'a commencé à le reconnaître comme une méthode de production que récemment. Pour cette raison, l'industrie vient de commencer à développer des normes applicables à la production et à l'échelle de l'industrie.

« C'est bien si vous pouvez jouer le rôle, mais si vous ne pouvez pas prouver que c'est un bon rôle, cela ne sert à personne. Les normes sont ce qui nous permet de franchir cette ligne pour pouvoir fabriquer et vendre des pièces et pouvoir les utiliser en production. »

Matthew Donovan, ingénieur principal pour la fabrication additive chez Oerlikon

Le manque de normes d'impression 3D reste l'un des principaux goulots d'étranglement qui ralentissent son adoption à plus grande échelle.

Cependant, il y a eu beaucoup de développements prometteurs sur ce front. Certaines des plus grandes organisations d'élaboration de normes, comme l'ISO et l'ASTM International, ont mis en place des comités dédiés à l'élaboration de normes AM. En 2018, les deux organisations ont approuvé 28 normes, et de nombreuses autres seront publiées au cours des deux prochaines années.

L'élaboration de normes est également grandement renforcée par la collaboration et les partenariats avec l'industrie. Un exemple est une collaboration entre Oerlikon et Boeing. Ciblant l'utilisation de la FA dans l'aérospatiale et la défense, le partenariat se concentre sur la normalisation des matériaux et des processus pour l'impression 3D de métal à base de poudre de composants structurels en titane.

La collaboration la plus puissante implique peut-être le lancement du centre de fabrication additive de Excellence (AM CoE) l'année dernière. La nouvelle installation, fondée par ASTM International en collaboration avec l'Université d'Auburn, la NASA, l'EWI et le Manufacturing Technology Center (MTC) basé au Royaume-Uni, se concentre sur la R&D et la normalisation pour combler les lacunes clés de l'industrie.

En septembre, ASTM International a annoncé le deuxième tour de financement dans le but de soutenir les projets de normalisation d'AM CoE. Chacun des neuf projets contribue à différentes lacunes standard dans la conception, la matière première, le processus, le post-traitement, les tests et la qualification. donner des résultats, permettant aux fabricants de développer et de mettre en œuvre des applications de FA plus rapidement et plus facilement.

Défis de main-d'œuvre

7. Manque de compréhension et d'expertise en AM

« [L'] élément de la main-d'œuvre est vraiment critique en ce moment. Il n'y a pas assez d'ingénieurs, de managers, de cadres qui comprennent vraiment assez bien la technologie pour travailler et développer une stratégie pour obtenir ce dont ils ont besoin pour en tirer.

John Barnes, fondateur de The Barnes Group Advisors

Un manque de compréhension approfondie des capacités des technologies d'impression 3D peut créer de nombreuses barrières à l'entrée. Actuellement, il existe encore un manque de connaissances en termes de technologies d'impression 3D, de leurs capacités et de la manière dont elles peuvent être utilisées. En conséquence, les entreprises, qui pourraient bénéficier de la technologie, ne sont pas disposées à l'adopter, car elles ont du mal à développer une analyse de rentabilisation ou un cas d'utilisation pour l'impression 3D.

"Les entreprises voient l'opportunité de la fabrication additive, mais n'ont souvent pas assez d'expertise avec la technologie pour vraiment comprendre comment passer rapidement à la production."

Robert Yancey, directeur de la stratégie de fabrication et de l'industrie de production et du développement commercial chez Autodesk

"La majorité de nos clients ne comprennent toujours pas bien la technologie et ne savent pas comment l'utiliser ni quand l'utiliser. Souvent, ils pensent qu'on peut tout faire avec une imprimante 3D et que l'impression 3D peut remplacer d'autres technologies, ce qui n'est pas vrai.

Alessio Lorusso, PDG de Roboze

Comprendre la différence entre les technologies traditionnelles et additives est un autre défi. L'impression 3D a ses propres règles de conception et de fabrication, qui dictent la faisabilité de produire une pièce avec cette technologie.

Cela signifie que la technologie peut être contre-intuitive pour les ingénieurs qui ont été formés à la conception pour la fabrication traditionnelle et nécessitera une courbe d'apprentissage abrupte pour la maîtriser.

« Vous avez l'intention d'examiner les techniques de fabrication traditionnelles, et nous avons été formés aux techniques de fabrication traditionnelles. Les gens commencent souvent avec des pièces qui ont été fabriquées de manière traditionnelle et veulent forcer un additif à cette pièce, mais cela ne correspond pas toujours. "

Wiener Mondesir, co-fondateur et directeur de la technologie d'Arevo

Heureusement, de nombreuses entreprises se concentrent désormais sur le comblement de ce manque de connaissances. Certains lancent des cours en ligne et sur site pour aider les ingénieurs à développer un ensemble de compétences en impression 3D, tandis que d'autres établissent des centres d'excellence pour approfondir leur expertise en FA.

Se tourner vers des cabinets de conseil en AM est un autre excellent moyen de favoriser le transfert de connaissances, en plus d'assister à des conférences AM.

En fin de compte, ce n'est qu'en découvrant les capacités et les limites de l'impression 3D que les entreprises pourront utiliser ces connaissances pour développer des applications réussies pour la technologie.

« La question se pose de savoir quelles technologies correspondent le mieux à quelles applications. Il est important d'être clair sur le problème que vous essayez de résoudre et de choisir le bon outil pour résoudre ce problème.

Duncan McCallum, PDG de Digital Alloys

Défis financiers

8. Faire l'investissement initial

L'adoption de la GA demande du temps et des efforts. Cependant, le plus grand obstacle à l'adoption peut résider dans les investissements substantiels nécessaires pour mettre la FA en production.

L'investissement dans la FA ne se limite pas à l'achat d'équipement. Il s'agit davantage d'investir dans l'écosystème de la FA, qui englobe les logiciels, les matériaux, la formation des employés, l'équipement de post-traitement, la certification et enfin la mise en place d'une installation pour accueillir tout cela.

Le capital et les ressources nécessaires pour assembler ce puzzle sont parfois si énormes qu'une organisation est réticente ou même incapable d'investir dans la FA.

"Le coût de l'équipement doit baisser pour débloquer la technologie pour des marchés plus larges."

Armin Wiedenegger, Stratégie et développement commercial pour la fabrication additive chez voestalpine High Performance Metals GmbH

Cependant, il existe des entreprises qui rendent le matériel plus accessible. Du côté des polymères, un certain nombre de fabricants d'imprimantes 3D développent des imprimantes 3D de bureau industrielles, faciles à installer et à utiliser. De tels systèmes coûtent généralement beaucoup moins que les imprimantes 3D haut de gamme, qui pourraient facilement coûter des centaines de milliers de dollars.

Par exemple, Dunlop Systems and Components, une entreprise de fabrication automobile basée au Royaume-Uni, a intégré l'imprimante 3D composite de Markforged, au prix d'environ 15 000 $.

Moins de neuf mois après l'installation de l'imprimante 3D, l'entreprise a trouvé de multiples utilisations pour la technologie, ce qui pourrait lui permettre d'économiser jusqu'à 40 000 £ par an. L'entreprise affirme également qu'elle a été remboursée en six mois, ce qui est assez impressionnant.

Il existe des développements similaires du côté du métal, avec des sociétés comme Desktop Metal, Markforged et Xact Metal, offrant des systèmes de FA d'entrée de gamme en métal. Les imprimantes 3D métalliques de ce type sont compactes et coûtent jusqu'à 150 000 $, ce qui représente une fraction du coût par rapport aux imprimantes 3D métalliques plus grandes.

Même si l'investissement dans la technologie de FA peut être intimidant, il peut souvent être justifié si l'on considère l'impact global de la technologie sur les résultats. C'est pourquoi il est important de développer une analyse de rentabilisation avant de se lancer. Dans le cas de Dunlop, par exemple, l'entreprise a commencé par identifier une poignée de gains rapides qui pourraient réduire les coûts et générer des bénéfices financiers clairs à court terme.

En cas de succès, les gains rapides attireront l'attention et créeront un sentiment d'élan, générant éventuellement des ressources qui peuvent être investies dans des projets plus ambitieux et à plus long terme.

Défis de workflow et d'intégration

9. Écosystème AM disjoint

"L'ensemble de l'écosystème de la FA est fragmenté :il existe de nombreuses petites solutions et entreprises que vous devez bricoler pour créer un flux de travail et une solution de bout en bout."

Dave Conover, Technologue en chef de la fabrication additive chez Ansys

Pour que les processus de FA évoluent au niveau industriel, la chaîne de valeur de FA, qui commence de la conception à la production et au post-traitement du produit, doit être davantage consolidée.

Actuellement, le marché est saturé de nombreuses solutions différentes, qui pourraient idéalement être intégrées pour créer une offre complète, simplifiant ainsi l'adoption de la technologie.

En conséquence, les entreprises qui souhaitent adopter la FA sont confrontées à la nécessité d'acheter des solutions disparates puis d'essayer de les faire fonctionner ensemble. Ce manque d'intégration dans la chaîne de valeur de la FA crée de nombreuses inefficacités dans le flux de travail.

Certaines entreprises surmontent ce défi grâce à la collaboration. De nombreux fabricants de matériel AM s'associent à des fournisseurs de logiciels pour améliorer l'expérience utilisateur.

Par exemple, le partenariat entre le développeur d'imprimantes 3D de bureau industrielles, RIZE, et l'éditeur de logiciels, Dassault Systèmes. Avec ce partenariat, SOLIDWORKS et RIZE de Dassault travailleront ensemble pour permettre une intégration transparente entre le logiciel de conception SOLIDWORKS et les imprimantes RIZE.

D'autres entreprises consolident l'écosystème de la FA en élargissant leurs rôles tout au long de la chaîne de valeur. Par exemple, Henkel, fabricant de produits chimiques et spécialiste de la formulation, a développé une variété d'offres tout au long de la chaîne de valeur.

Ceux-ci incluent la production de formulations de matériaux sur mesure, la vente d'imprimantes sous la marque Loctite et la revente d'équipements d'impression fabriqués par HP et Carbon. Henkel propose également des services d'impression et de post-traitement de pièces.

"La création d'écosystèmes et la collaboration peuvent être un multiplicateur de force important pour accélérer encore plus l'adoption de l'[impression 3D]."

Avi Reichental, fondateur de XponentialWorks

En fin de compte, l'optimisation de l'interconnexion entre tous les éléments de la chaîne de valeur de la FA sera la clé pour créer une industrie plus forte.

10. Un manque d'infrastructure numérique

Pour pouvoir utiliser l'impression 3D en production, les entreprises ont besoin de la bonne infrastructure numérique pour gérer efficacement leurs opérations d'impression 3D.

De nombreuses entreprises mettent en place une telle infrastructure en utilisant des solutions informatiques standard. Dans de nombreux cas, ces solutions ont été développées en tenant compte des exigences de la fabrication traditionnelle et ne sont souvent pas optimisées pour les flux de travail d'impression 3D.

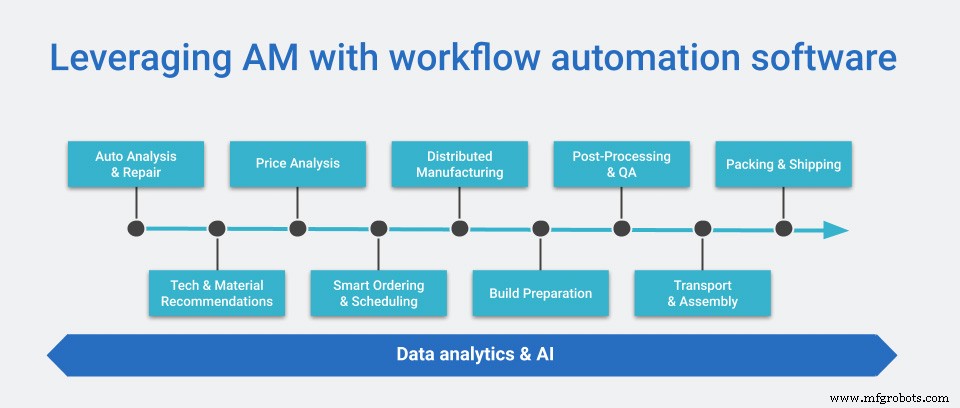

Pour surmonter ce problème, l'industrie a développé un logiciel de gestion de flux de travail spécifiquement pour l'impression 3D. Un tel logiciel permet de gérer l'ensemble du flux de travail, de la gestion des demandes, l'analyse de l'imprimabilité et l'analyse des machines à la planification de la production, la gestion du post-traitement et la communication avec les fournisseurs.

En conséquence, une entreprise peut disposer d'un système centralisé de planification et de suivi de la production, qui lui permet de suivre les pièces et de visualiser les projets, permettant une plus grande traçabilité.

Le logiciel de gestion des flux de travail est en passe de devenir l'une des solutions clés nécessaires pour créer l'infrastructure numérique pour la production FA. Il rend les processus commerciaux quotidiens plus efficaces, en coordonnant les tâches entre les personnes. Enfin, il aide à synchroniser les données entre les systèmes, ce qui simplifie considérablement l'intégration de la FA dans un environnement de fabrication numérique.

L'industrie en évolution

En tant que jeune technologie, l'impression 3D a de nombreux défis, mais la bonne chose est que l'industrie est impatiente de les surmonter. Au cours de la dernière décennie, l'industrie a fait un bond en avant en développant des systèmes meilleurs et plus rapides, en créant davantage de matériaux et de solutions d'automatisation et en élargissant la liste des normes approuvées.

De plus, nous avons vu beaucoup d'efforts déployés pour combler les lacunes en matière de connaissances et favoriser une nouvelle génération de professionnels de la FA. Enfin, l'industrie elle-même se consolide, car les entreprises cherchent à s'associer dans le but de créer des solutions complètes.

Toutes ces activités sont révélatrices d'une industrie florissante, qui continuera de croître et d'évoluer dans les années à venir.

Jetez un œil à notre précédent Roundup d'experts discutant de the future of industrial 3D printing .

impression en 3D

- Établir une analyse de rentabilisation pour le système d'exécution de fabrication dans la fabrication additive

- Quelle est l'analyse de rentabilisation du système d'exécution de fabrication additive dans la production de pièces de rechange ?

- Repenser le processus d'intégration logicielle pour les opérations de fabrication additive

- Fabrication additive et moulage par injection — une nouvelle vision des cycles de production

- Le cas de l'impression 3D dans le secteur manufacturier

- L'impact de la fabrication additive sur la production industrielle

- Un aperçu rapide des plus grandes tendances de la fabrication industrielle pour 2020

- Adapter la production manufacturière au boom des véhicules électriques

- Comprendre les avantages et les défis de la fabrication hybride