Entretien d'experts :Petar Stefanov, fondateur et directeur technique de Spectroplast AG, sur les avantages de l'impression 3D en silicone

La science des matériaux dans la fabrication additive évolue rapidement, l'impression 3D en silicone étant un développement particulièrement passionnant pour l'industrie. Le silicone est un matériau élastomère polyvalent, connu pour sa biocompatibilité, sa conductivité thermique et sa résistance à la chaleur.

La société suisse Spectroplast a pour objectif de repousser les limites de l'impression 3D en silicone. Après des années de recherche, menées à l'Ecole polytechnique fédérale de Zurich (ETH Zurich), Spectroplast a lancé son bureau de service d'impression 3D en silicone en septembre de l'année dernière.

Dans l'interview d'experts de cette semaine, nous sommes rejoints par le fondateur et directeur technique de Spectroplast, Petar Stefanov, pour discuter des avantages uniques de l'impression 3D en silicone, des applications les plus prometteuses pour la technologie et des réalités de l'exploitation d'un système 3D. bureau des services d'impression.

Pouvez-vous décrire Spectroplast et la mission de l'entreprise ?

Spectroplast est issu de plusieurs années de recherche de plusieurs doctorats à l'ETH Zurich, l'une des principales universités technologiques au monde. Avec le lancement de Spectroplast, notre objectif était de traduire cette recherche en une opportunité commerciale.

Spectroplast est issu de plusieurs années de recherche de plusieurs doctorats à l'ETH Zurich, l'une des principales universités technologiques au monde. Avec le lancement de Spectroplast, notre objectif était de traduire cette recherche en une opportunité commerciale.

Le cœur de compétence de notre entreprise réside dans la science des matériaux. Nous avons développé une chimie des matériaux qui permet l'impression 3D de silicone pur.

En plus de cela, nous avons également réalisé un développement assez substantiel sur le processus, ainsi que sur le matériel. Ainsi, nous couvrons toute la chaîne de valeur nécessaire pour amener le silicone de la matière première jusqu'à une pièce finie imprimée en 3D.

Quels sont les avantages d'utiliser l'impression 3D pour produire des pièces en silicone par rapport aux méthodes traditionnelles ?

Classiquement, les pièces en silicone sont produites par moulage par injection, un processus adapté à une production à haut débit et à des conceptions standardisées. Il y a beaucoup de coûts fixes liés à ce processus, en raison de la nécessité de concevoir et de fabriquer un moule. De plus, la validation du moule lui-même est assez coûteuse et prend beaucoup de temps.

Avec le moulage par injection, on parle de 8 à 12 semaines à partir du moment où vous passez une commande jusqu'à ce que vous puissiez voir vos premières pièces. Le coût peut aller bien au-dessus de 100 000 $ pour le moule seul.

Si vous souhaitez modifier votre conception après avoir vu votre première pièce, vous devrez alors réitérer le moule, ce qui augmentera encore le coût et le temps. .

Spectroplast propose un procédé complémentaire au moulage par injection de silicone en utilisant la Fabrication Additive (AM). Notre processus est adapté à la personnalisation de masse des pièces. Cela signifie que nous pouvons personnaliser chaque pièce individuelle pour produire les spécifications données, tout en économisant du matériel et de l'énergie.

Avec le moulage par injection, certains projets ont des taux de rebut autour de 40 à 50 %. C'est assez important, car cela signifie que seule une pièce sur deux fonctionne. Nous avons réduit les taux de rebut à presque zéro, ainsi que les besoins énergétiques.

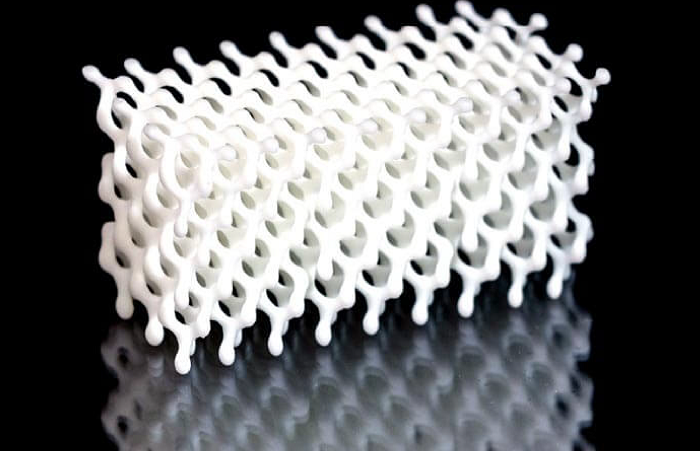

L'avantage ultime de la FA est qu'avec notre processus, la complexité des formes est gratuite. Par conséquent, nous pouvons produire des conceptions beaucoup plus complexes qu'avec le moulage par injection.

Pour résumer, le moulage par injection fait défaut dans deux domaines clés :le premier est celui des petites et moyennes séries, soit environ 50 à 100 000 pièces par an. C'est la quantité minimale requise pour que le moulage par injection soit commercialement viable.

Deuxièmement, la complexité de la forme. Les pièces complexes qui sont soit trop chères, soit trop complexes en général à mouler peuvent être plus rentables lorsqu'elles sont produites avec la FA.

Quelles sont certaines des applications possibles avec l'impression 3D en silicone ?

L'impression 3D en silicone a des applications dans de nombreuses industries différentes. Si vous êtes dans un bureau, la plupart de ce que vous voyez autour de vous contient une sorte de partie en silicone.

Cela est dû aux propriétés du matériau :le silicone est un élastomère, un matériau souple et extensible, et c'est non toxique. Il est également biocompatible et résistant à la chaleur, aux rayons UV et aux produits chimiques. Il est perméable aux gaz, isolant et inerte, ce qui le rend adapté à une variété d'applications.

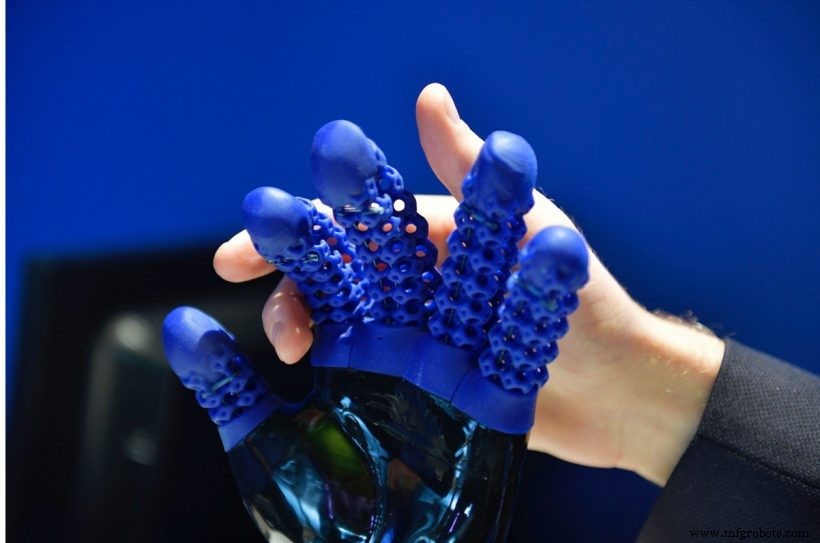

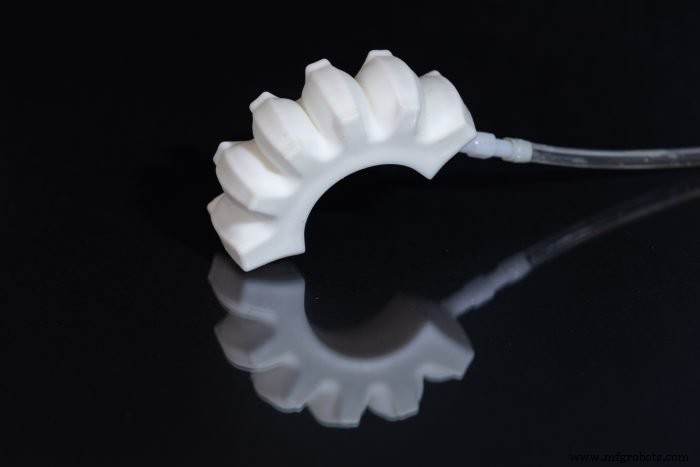

Actuellement, Spectroplast cible des applications de soins de santé à plus forte valeur ajoutée comme les dispositifs médicaux personnalisés. Ceux-ci incluent des appareils tels que des prothèses auditives, des protections auditives, des écouteurs personnalisés, etc.

D'autres dispositifs médicaux portables, tels que des masques, des prothèses, des doublures prothétiques - en particulier des semelles de chaussures - jusqu'aux implants médicaux personnalisés, peuvent bénéficier du silicone imprimé en 3D, en raison de sa biocompatibilité et de sa douceur. Par exemple, les stents trachéaux et les valves cardiaques peuvent être entièrement personnalisés selon les besoins du patient, grâce à AM.

Vous avez mentionné que vous vous concentrez actuellement sur les applications de soins de santé. Pourriez-vous en expliquer la raison ?

Nous pensons que la santé est un domaine où nous pouvons apporter le plus de valeur ajoutée à nos clients. Pour identifier une application, nous sommes très enthousiasmés par la valeur ajoutée des prothèses personnalisées, en particulier des prothèses mammaires personnalisées pour les patientes atteintes d'un cancer du sein.

Après une mastectomie, une partie du sein est retirée et la plupart des patientes doivent optez pour une prothèse externe, essentiellement un objet en silicone qui se porte dans un soutien-gorge. Aujourd'hui, ceux-ci sont disponibles dans quelques tailles standardisées et encore moins de formes standardisées et ne s'adaptent généralement pas parfaitement à l'anatomie du patient.

La symétrie est perdue, ce qui a un effet majeur sur le bien-être du patient. Ce que nous permettons, c'est la personnalisation complète des prothèses pour s'adapter à un patient individuel et conserver la symétrie d'origine.

Pouvez-vous mettre en évidence des exemples spécifiques de la façon dont vous avez aidé vos clients ?

En ce qui concerne les prothèses mammaires, nous venons de nous associer à l'hôpital universitaire de Zurich, qui recommande aux patientes d'essayer notre service. C'est notre dernier partenariat dont nous sommes très fiers. Il est important d'être exposé aux patients dans le besoin et d'obtenir directement leurs commentaires.

Bien que j'aie principalement parlé des applications de santé, nous sommes également actifs dans d'autres secteurs. Il s'agit généralement d'applications non certifiées, auxquelles nous pouvons accéder immédiatement, notamment pour les clients de l'automobile et de l'aérospatiale.

Quels sont certains des défis associés à l'impression 3D de silicone en particulier, car elle est très différente de l'impression 3D sur métal ou polymère ?

Le principal défi de l'impression de silicone réside dans la viscosité du matériau. Le silicone, dans son état naturel, est une substance très visqueuse, presque semblable à un gel, qui est très difficile à traiter en utilisant les approches AM conventionnelles.

Les gens utilisent différents procédés basés sur l'extrusion pour imprimer le silicone. Les exemples incluent le Robocasting et le drop on demand, des processus qui impliquent l'extrusion du matériau. En raison de la viscosité élevée du matériau, l'extrusion peut être effectuée jusqu'à un niveau de résolution spécifique, qui ne peut pas être amélioré davantage. Le matériau étant si visqueux, presque comme du miel, son extrusion à travers un minuscule orifice a ses limites.

Donc essentiellement, le niveau de résolution, et donc la finition de surface, ainsi qu'une gamme de silicones accessibles , est limité par ces méthodes conventionnelles. Ce que nous avons réussi à faire chez Spectroplast, c'est que nous avons adapté le matériau à une approche compatible avec la stéréolithographie, ou plus précisément, une méthode de traitement numérique de la lumière, qui donne une résolution beaucoup plus grande et donc une finition de surface améliorée.

Nous avons réussi à améliorer le niveau de résolution existant d'un facteur 20. Ainsi, de l'ordre du millimètre de tolérance, qui existait sur le marché, nous l'avons ramené à 50 microns.

Du côté de l'évolutivité, les méthodes existantes d'impression de silicone ne sont pas évolutives industriellement en termes de vitesse et de débit. Cependant, nous avons réussi à augmenter la vitesse d'au moins 10 fois par rapport aux méthodes d'impression 3D conventionnelles pour le silicone.

Nous pensons que cette combinaison d'une finition de surface exceptionnelle, associée au processus à haut débit, en fait la première technologie AM pour le silicone conçue sur mesure pour une utilisation à l'échelle industrielle.

À quoi ressemble la gestion d'un bureau de services en tant qu'entreprise ? Quels sont les défis quotidiens ?

Le seul mot que j'utiliserais pour le décrire est excitant. Cela ne devient jamais ennuyeux. Cela a à voir avec toutes les différentes demandes des clients que nous recevons quotidiennement. Spectroplast a été constituée en septembre de l'année dernière. Depuis lors, nous avons plus de 150 clients B2B, et tous ont des applications très différentes.

Chaque jour, nous apprenons de nos clients de nouvelles façons d'utiliser notre technologie, ce que nous n'aurions jamais pu utiliser pensé à nous-mêmes. Ceci est inestimable car cela nous aide à développer davantage la technologie dans une direction qui est nécessaire sur le marché, plutôt que de pousser quelque chose sur le marché qui a déjà été développé.

Avec cela vient ses propres défis. Comme nous recevons quotidiennement autant d'applications différentes de nos clients, nous devons constamment nous adapter à chaque nouvelle application qui arrive en tant que commande.

Comment décririez-vous l'état actuel de l'impression 3D ? Et comment le voyez-vous évoluer dans les prochaines années ?

Nous sommes au point de basculement, où la FA commence enfin à devenir un processus de fabrication viable.

Enfin, nous disposons des technologies et des flux de travail, ainsi que des logiciels, qui peuvent prendre en charge l'adoption de la FA pour la production en série. Cependant, ne confondez pas cela avec une production en série à très grand volume. Je pense que nous n'en sommes pas encore là.

Je pense qu'il y a une place particulière pour la FA en tant que procédé complémentaire aux méthodes conventionnelles, et elle trouve sa propre place en termes de volumes de production et de valeur.

Voyez-vous des tendances spécifiques ?

Absolument. Par exemple, nous avons remarqué que les volumes de commandes augmentent. Nous passons du simple prototypage et outillage à la production de pièces finies.

Du côté de la demande, nous constatons que les cycles de vie des produits se raccourcissent et que les produits se diversifient de plus en plus. Cela signifie que moins de pièces de chaque conception sont fabriquées, ce qui est très bon pour la FA car c'est exactement là qu'elle peut ajouter de la valeur. Ainsi, diversifier les conceptions de produits et réduire le volume de produits en série est quelque chose que nous avons remarqué dans diverses industries.

Spectroplast a récemment reçu 1,4 million de CHF en financement de démarrage. Que signifie cet investissement pour votre entreprise à l'avenir ?

Comme je l'ai mentionné, nous servons déjà plus de 150 clients, et cette clientèle augmente chaque jour. L'investissement nous aidera à augmenter notre capacité de production. Nous investissons dans des machines et du personnel supplémentaires, ce qui nous aidera à prendre en charge les commandes les plus importantes et celles qui reviennent.

D'autre part, l'investissement permet également de développer davantage la technologie et de lancer une nouvelle génération de matériaux sur le marché.

Dans l'ensemble, nous poussons le niveau de qualité fourni par notre bureau de service au niveau comparable aux normes de moulage par injection, auxquelles nos clients s'attendent naturellement.

Pour en savoir plus sur Spectroplast, visitez : spectroplast.com

impression en 3D

- Les avantages des lits de verre pour l'impression 3D

- Entretien avec un expert :professeur Neil Hopkinson, directeur de l'impression 3D chez Xaar

- Entretien avec un expert :Philip Cotton, fondateur de 3Dfilemarket.com

- Entretien avec un expert :Spencer Wright de pencerw.com et nTopology

- Entretien avec un expert :Dr Alvaro Goyanes de FabRx

- Les avantages cachés de la réduction des coûts de matériel d'impression 3D

- Entretien d'experts :Duncan McCallum, PDG de Digital Alloys, sur l'impression Joule et l'avenir de l'impression 3D sur métal

- Entretien d'experts :Guillaume de Calan, PDG de Nanoe, sur l'avenir de l'impression 3D céramique

- Entretien d'experts :John Kawola, président d'Ultimaker, sur l'avenir de l'impression 3D