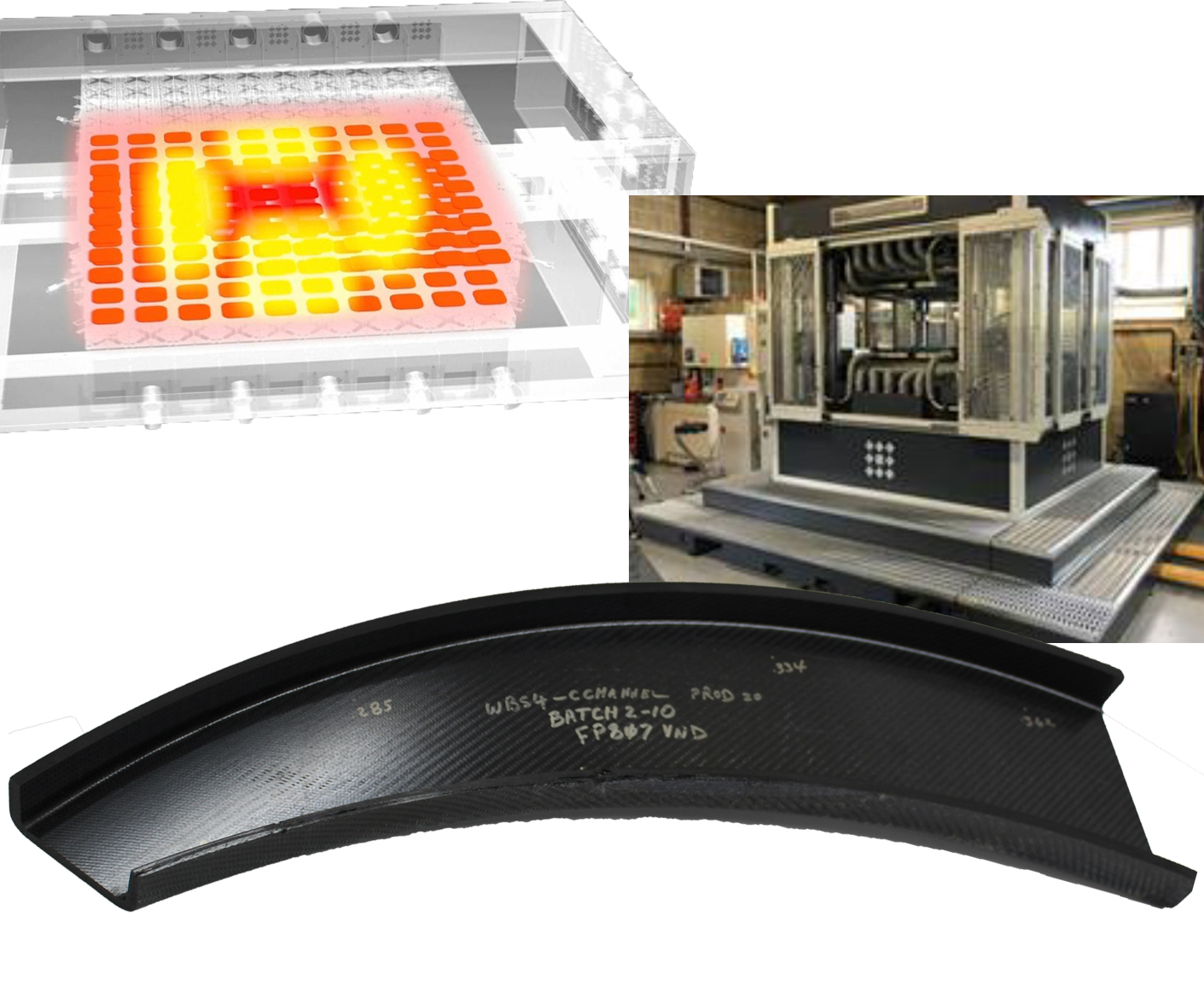

Développement RAPM avec PtFS

Ce blog est un encadré en ligne pour l'article de mai 2020, « Révolutionner le paradigme des coûts des composites, partie 2 : formage », qui traite du programme RAPid high-Performance Manufacturing (RAPM, prononcé « wrap-em ») dirigé par The Boeing Co. (Chicago, Illinois, États-Unis), la partie « formage » du programme Tailorable Feedstock and Forming (TFF) de la DARPA pour permettre une fabrication rapide, peu coûteuse et agile de petites pièces composites de forme complexe.

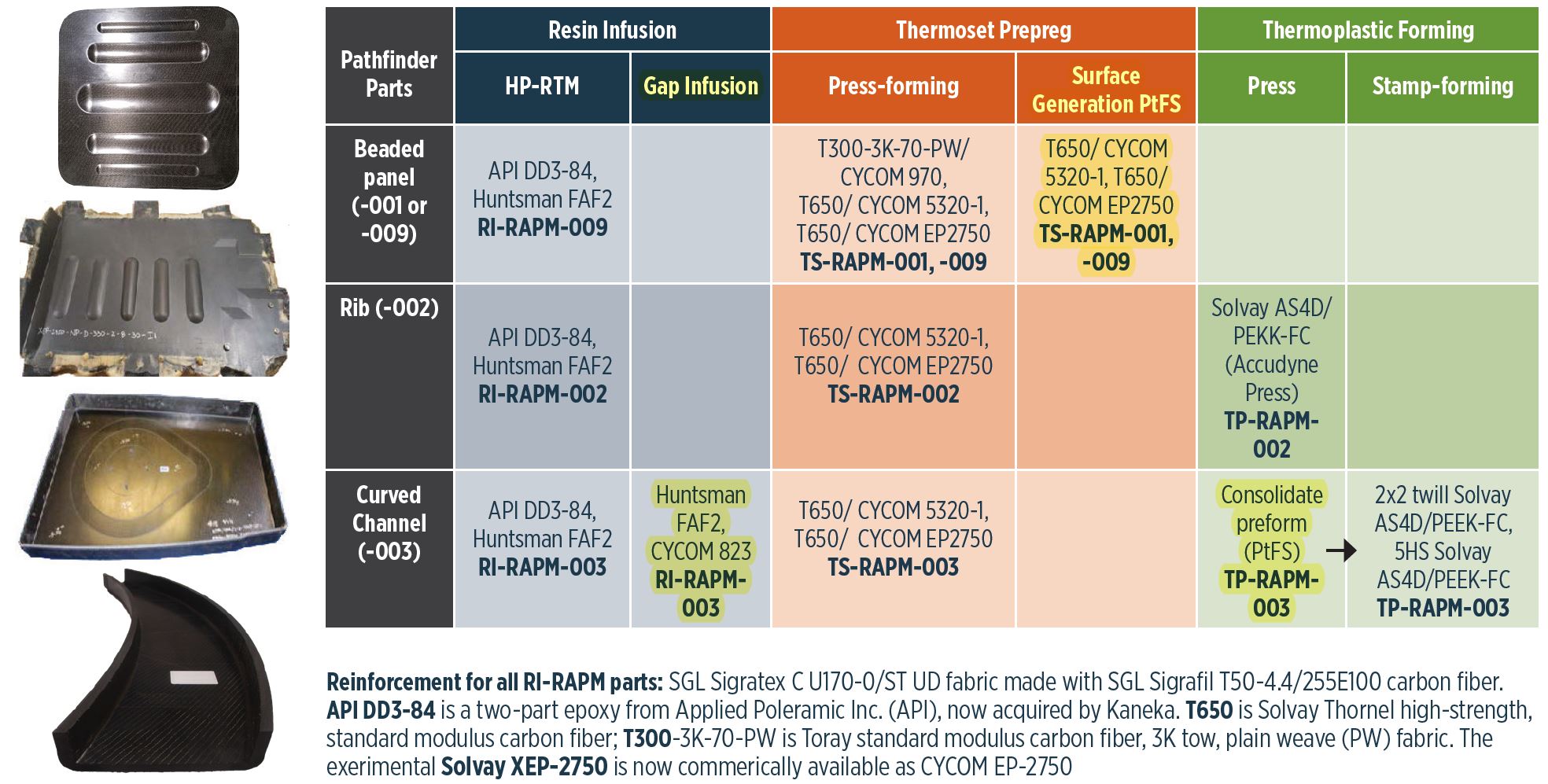

Les trois pistes de matériaux et de processus du programme RAPM - infusion de résine, préimprégné thermodurcissable et formage thermoplastique - comprenaient des essais utilisant un système de contrôle et d'outillage de chauffage pixélisé de la production à la spécification fonctionnelle (PtFS), fourni par Surface Generation, et situé à Boeing R&T en Saint-Louis (voir tableau ci-dessous).

Notez que PtFS est commercialisé depuis des années. Ce blog concerne le développement de processus de RAPM à l'aide du système PtFS. Les références de ce blog incluent :

- 2019 SAMPE (20-23 mai, Charlotte, Caroline du Nord) document technique et présentation de diapositives, « Development of Scalable Dynamic Control Architectures for Flexible Composites Manufacturing Work Cells » par Steven M. Shewchuk 1 , Ben Halford 2 , Michael P. Matlack 1 , Andrew Sharpe 2 et Pete Massey 2 . 1 The Boeing Company, St. Louis, Missouri, États-Unis 2 Surface Generation Ltd. (Rutland, Royaume-Uni).

- Document technique SAMPE 2020, "Compression Molding of Complex Thermoset Laminates" par Travis R. Adams, Timothy J. Luchini, Jared B. Hughes, Steven M. Shewchuk, Adam Martinez et Gail Hahn, The Boeing Company.

Composants du système PtFS

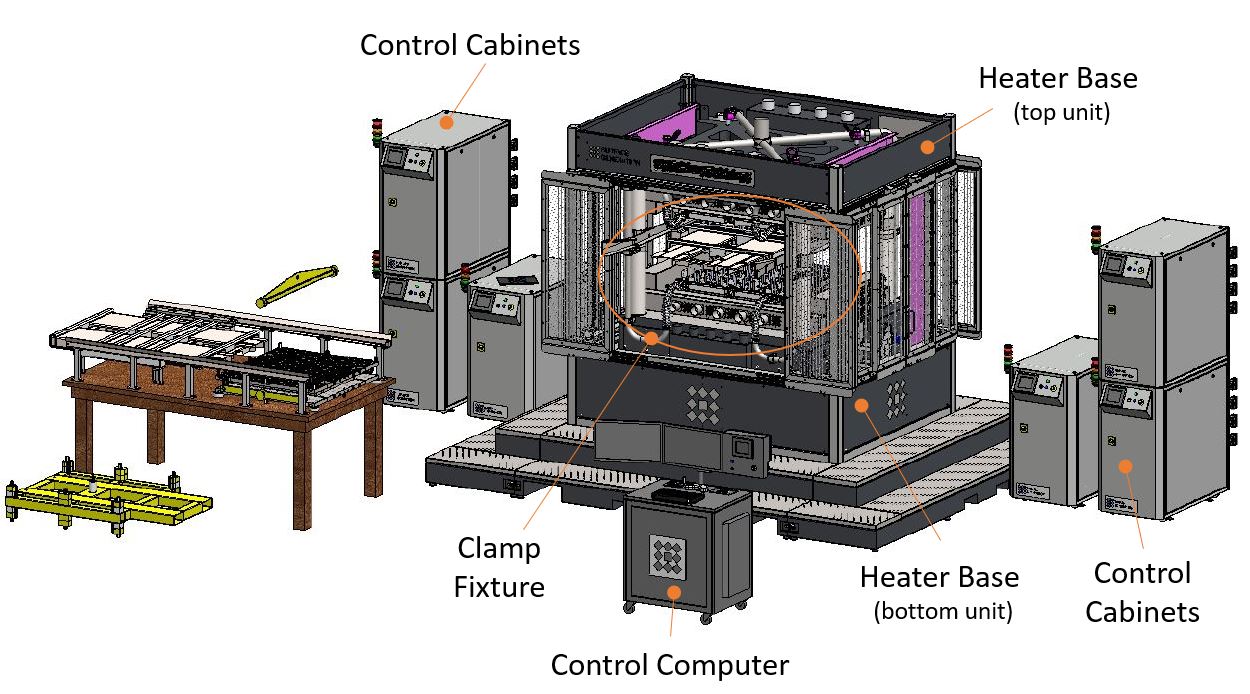

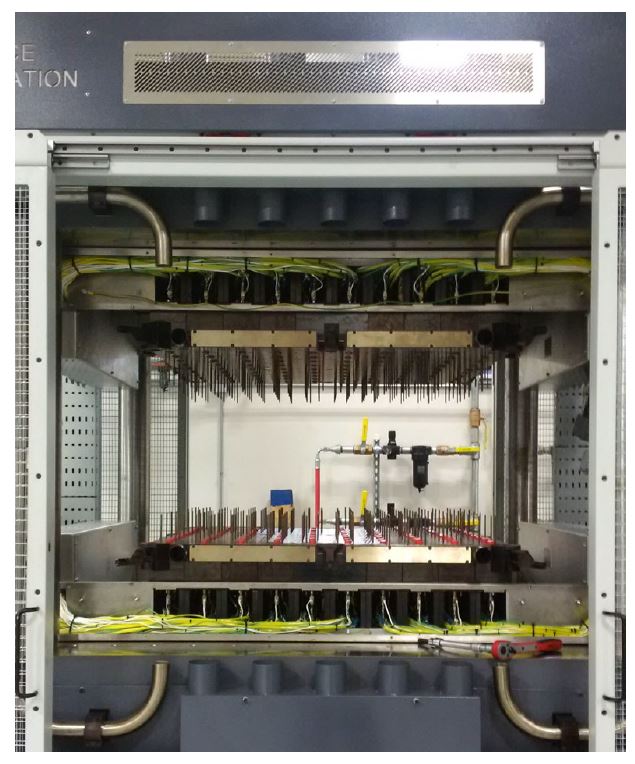

Le système PtFS est modulaire et peut être complètement autonome ou utiliser des parties de l'infrastructure existante. Pour la pression de compactage/consolidation, le système peut utiliser une presse hydraulique existante ou un dispositif de serrage d'outil à commande hydraulique. La cellule Boeing St. Louis PtFS est équipée de ce dernier, un montage de serrage de 150 tonnes métriques conçu par Surface Generation. Cette cellule de moulage s'adapte à un volume de pièce de 750 par 750 par 100 millimètres.

La cellule Boeing St. Louis PtFS comprend le contrôle de position et de pression. « Le logiciel Orchestrator de Surface Generation est utilisé pour contrôler la cellule de travail CF-OaO-RAPM PtFS », note Gail Hahn, responsable technique et responsable du programme RAPM de Boeing. « Chaque outil est calibré dans le système grâce au réglage du déplacement et de la pression. L'étalonnage de la pression est effectué pour régler le système hydraulique sur les pressions attendues que l'outil subira pendant le traitement. La séparation de l'outil et l'étalonnage du déplacement sont effectués pour définir la position d'ouverture/fermeture de l'outil ainsi que les régions de fermeture lente/rapide, ce qui protège la face de l'outil pendant le contrôle manuel et automatique. Les mesures de position sont complétées par quatre potentiomètres à cordes, explique Steven Shewchuk, ingénieur en matériaux composites de Boeing et chercheur RAPM. « Chacun est situé sur un poteau de guidage du dispositif de serrage pour mesurer également la position du plateau afin de fournir une méthode de sécurité pour identifier le rayonnage du plateau pendant le fonctionnement. Le contrôle de la pression est complété par un seul transducteur de pression en ligne pour fournir un contrôle de rétroaction à la pompe hydraulique du dispositif de serrage. »

Au-dessus et au-dessous du dispositif de serrage se trouvent les unités de base chauffantes en haut et en bas . Ceux-ci contiennent tous les composants de chauffage/refroidissement et fonctionnent en réponse aux sorties des armoires de commande (trois armoires pour chaque base de chauffage dans la configuration Boeing). Les faces des outils sont conçues pour chaque base chauffante et installées à l'aide d'un rail et d'un système de chargement.

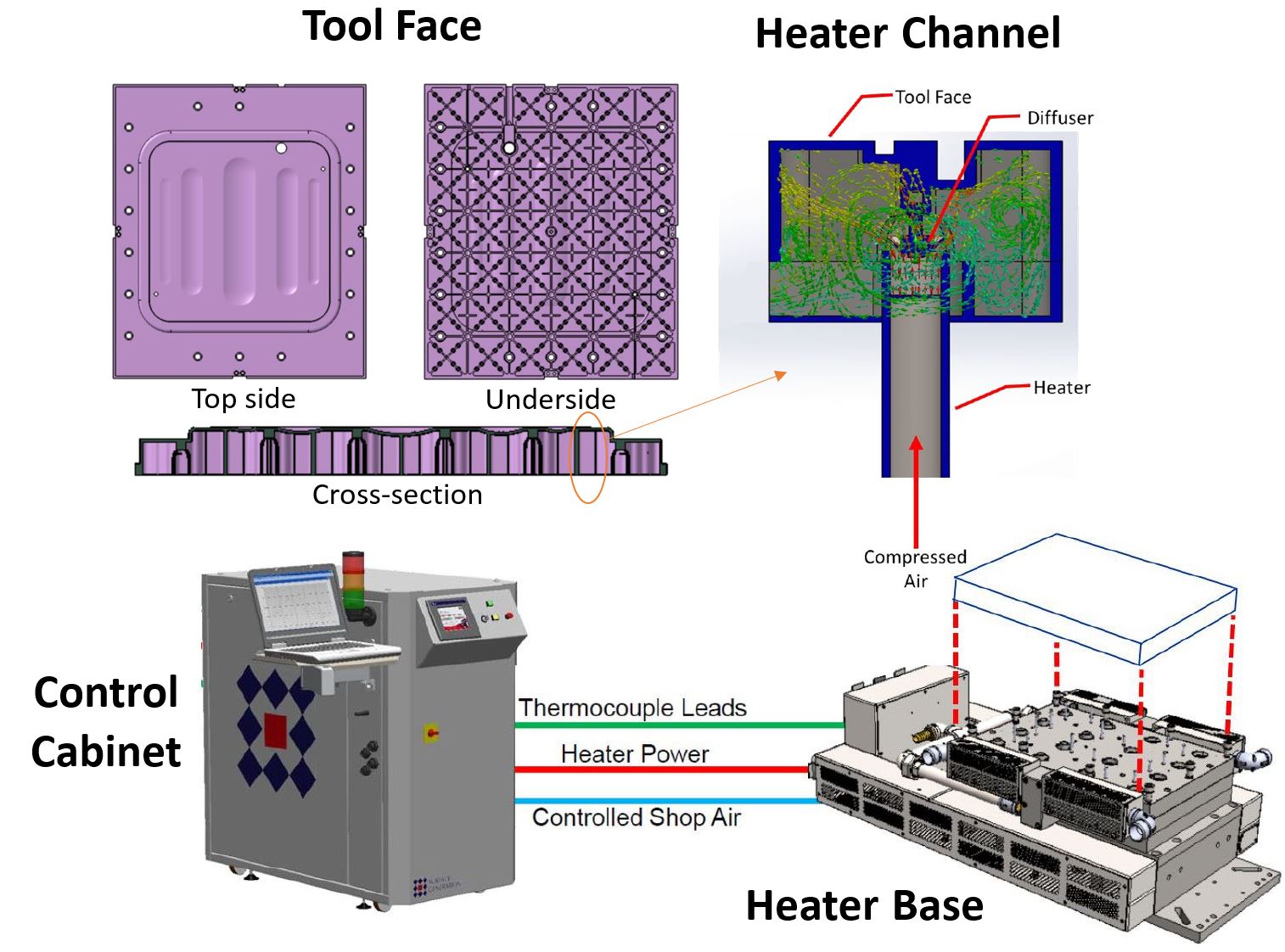

Chaque face d'outil est chauffée et refroidie à l'aide d'air comprimé dirigé sous chaque face d'outil et dispersé via un diffuseur. Chaque ensemble de faces d'outils en métal assorties sont divisés en 180 canaux de chauffage contrôlables individuellement — 90 pour la face supérieure de l'outil et 90 pour le bas. Les canaux de chauffage sont espacés de 10,0 centimètres dans une grille sur chaque face d'outil. Chaque canal dispose d'un élément chauffant, d'une source d'air comprimé à deux étages et de deux thermocouples de rétroaction qui sont à ressort pour assurer un contact intime avec l'arrière de la face de l'outil. Le chauffage des faces de l'outil RAPM a utilisé 1 pied cube par minute d'air comprimé par canal de chauffage tandis que le refroidissement a utilisé 3 pieds cubes par minute.

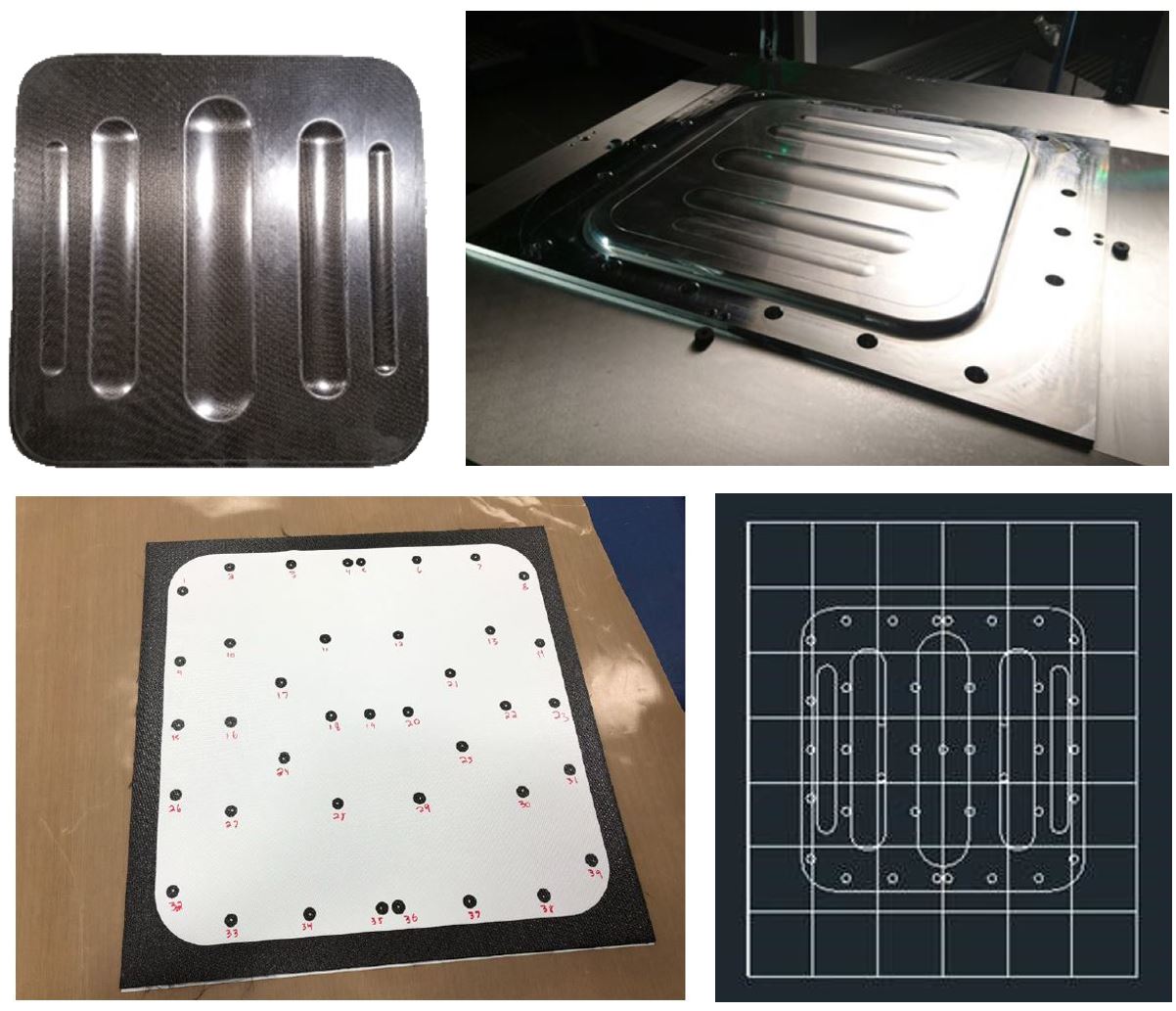

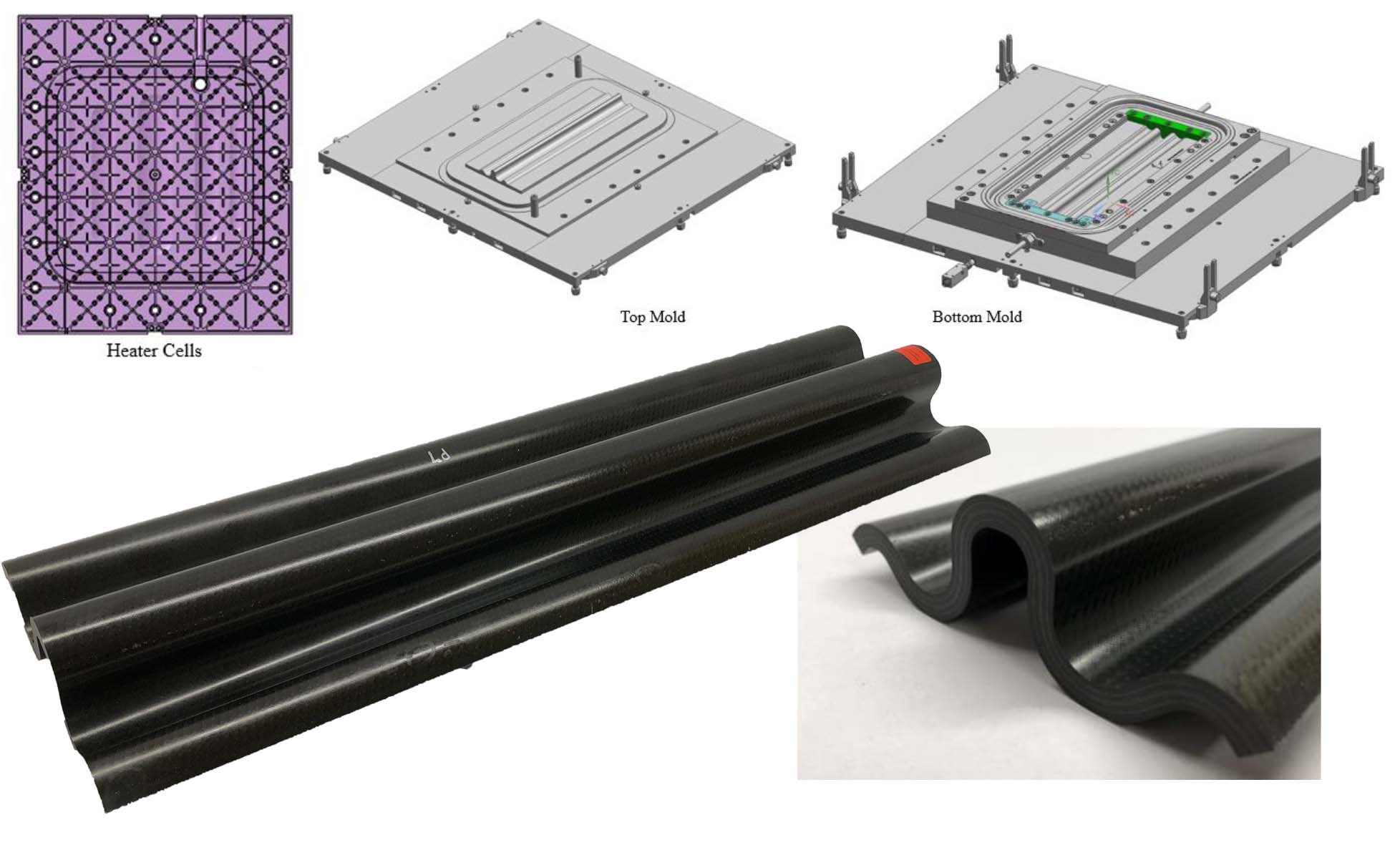

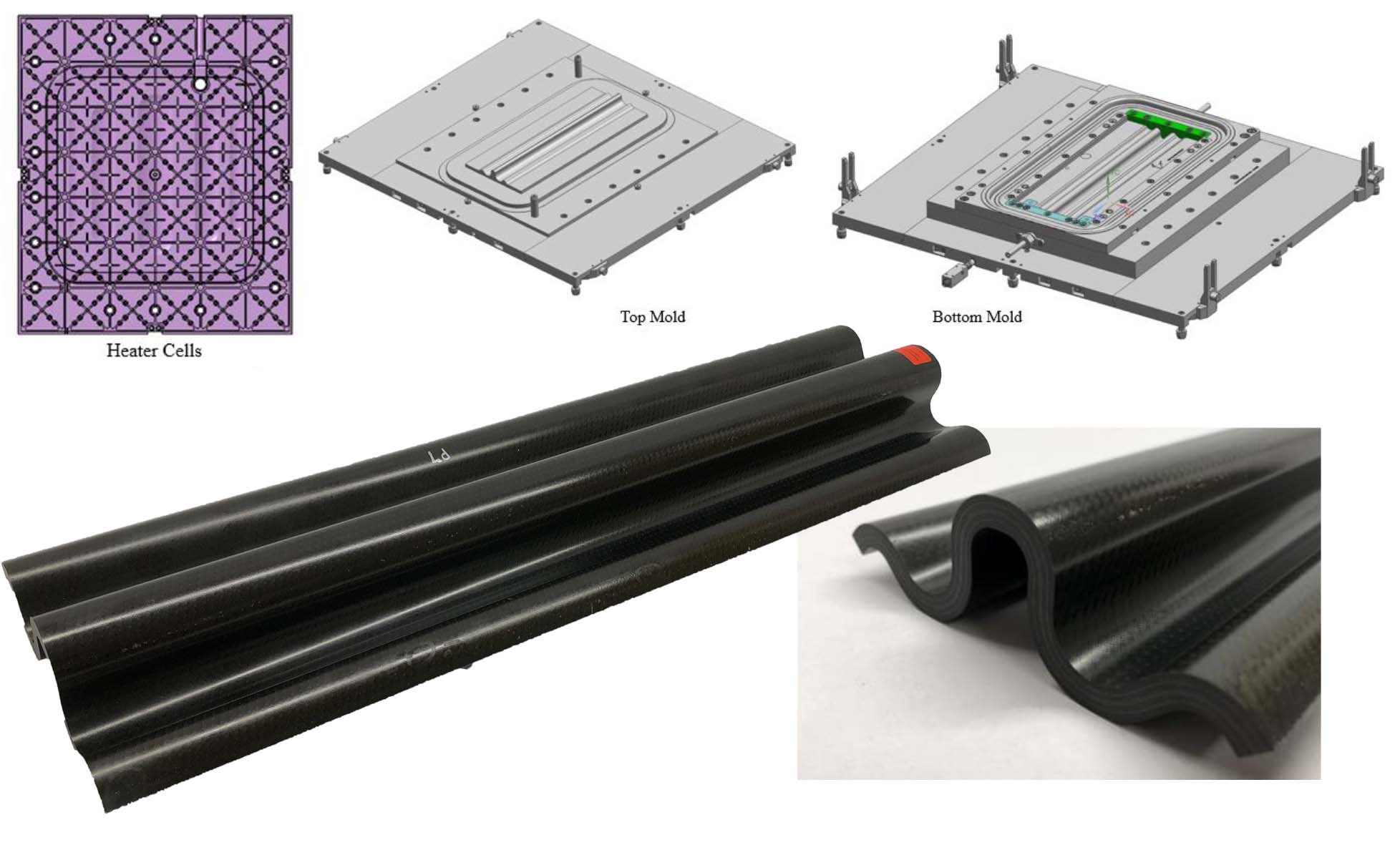

Faces d'outils

Les faces d'outils en RAPM ont été usinées à partir d'acier à outils jusqu'à une épaisseur de ≈3 millimètres. La face inférieure de l'outil pour TS-RAPM-001-201 est illustrée en haut à gauche dans la figure ci-dessus. Le dessus de la face de l'outil ressemble à un outil de formage de tampon standard, mais le dessous révèle les canaux de chauffage.

Les faces d'outils de géométries acceptables peuvent être remplacées par d'autres faces d'outils conçues pour la même base chauffante. L'outil aura besoin des mêmes dimensions de canal de chauffage, d'un placement approximatif du thermocouple et d'une profondeur qui correspondra à la course du thermocouple à ressort.

Le système de chargement sur rail utilisé pour changer une face d'outil aligne les 180 thermocouples de rétroaction à ressort dans des manchons à l'arrière de la face d'outil. Les goupilles alignent la face de l'outil et permettent de charger l'outil sans contrôle précis du chariot élévateur. Le changement d'outil peut être effectué en 2 à 4 heures avec deux opérateurs, y compris le démontage et le remontage de la face de l'outil dans son cadre photo.

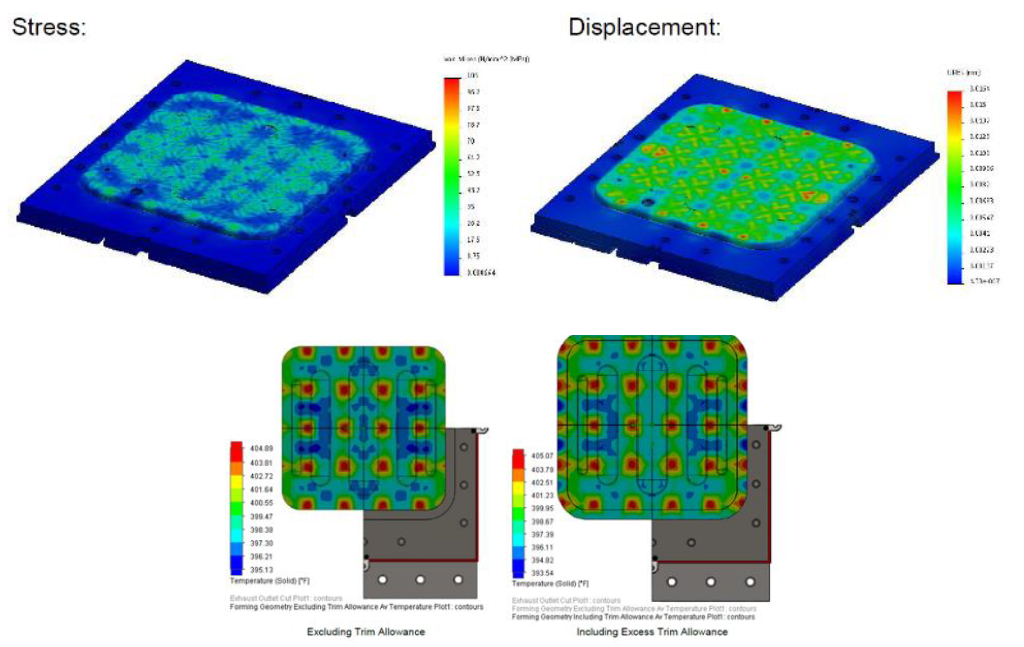

Le plus de matériau possible est usiné afin de réduire la masse thermique et d'améliorer les vitesses de chauffage et de refroidissement. Pour cette raison, chaque face d'outil utilisée dans RAPM nécessitait une analyse structurelle par éléments finis (FEA) pour déterminer si la face d'outil pouvait survivre à la température et à la pression de traitement. Les faces de l'outil ont été optimisées à l'aide d'une analyse FEA linéaire et non linéaire ainsi que d'une analyse thermique de dynamique des fluides numérique (CFD) en régime permanent et transitoire. Ce dernier a permis d'assurer un chauffage uniforme de l'outil. L'épaisseur de l'outil et les diffuseurs d'air dans chaque canal de chauffage ont été modifiés pour améliorer l'uniformité de la température. Une boucle itérative entre FEA et CFD a permis de personnaliser la géométrie pour aider à maintenir la température de face d'outil souhaitée tout en respectant les facteurs de sécurité requis pour le support de face d'outil.

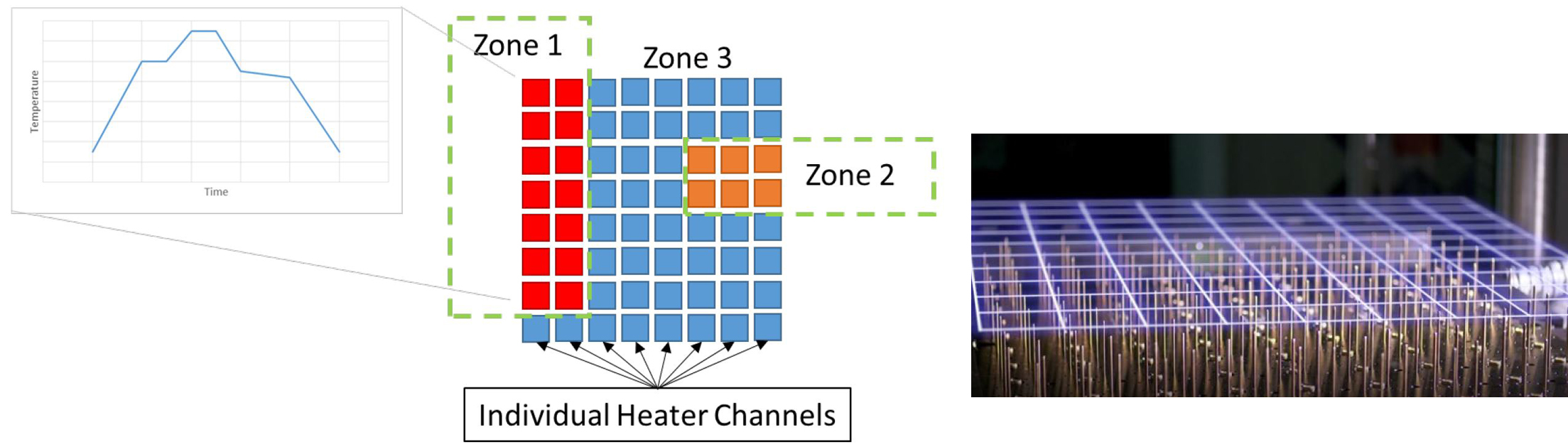

Zones de chauffage et contrôle de la température

Les canaux de chauffage sont généralement regroupés en zones, le nombre de canaux de chauffage par zone étant spécifié par pièce. Chaque zone est associée à un profil de chauffage et des tolérances peuvent être définies dans et entre les zones selon les besoins. Cela permet à tous les éléments chauffants de chaque zone de chauffer, refroidir ou maintenir la température selon son profil de chauffage prescrit en faisant varier dynamiquement les niveaux de puissance des éléments chauffants et les débits d'air comprimé.

Bien que le logiciel de contrôle d'équipement PtFS dispose à la fois de stratégies de chauffage analogiques et numériques qui peuvent être adaptées à différents scénarios de chauffage, la cellule RAPM utilise un contrôle analogique. Cela nécessite un réglage automatique du système pour déterminer les niveaux de puissance de chauffage aux températures ciblées. Les niveaux de puissance de chaque élément chauffant sont définis pour éviter les dépassements ou les sous-dépassements pendant les rampes de chauffage/refroidissement et pour maintenir les points de consigne de température. L'autoréglage détermine automatiquement les valeurs constantes d'une méthode de contrôle Proportionnelle Intégrale Dérivée modifiée pour chaque canal de chauffage à chaque température spécifiée. Une fois l'autoréglage terminé, les profils de chauffage peuvent être écrits pour chaque zone. Tous les profils thermiques ont été vérifiés pour s'assurer que la pièce composite était exposée à des températures comprises entre ±5,5 °C (±10 °F) du point de consigne souhaité.

La cellule Boeing PtFS a une température maximale de 440 °C. Initialement, lorsque Boeing traitait plusieurs cycles à haute température en une journée, on craignait que certains composants ne soient endommagés en raison d'un manque de refroidissement entre les cycles de traitement. Cependant, le système de refroidissement a été mis à niveau en septembre-octobre 2019, y compris une capacité de ventilateur supplémentaire pour l'extraction de chaleur. Grâce à ce refroidissement amélioré, la cellule peut traiter en continu à 440°C.

En utilisant un grand volume d'air comprimé à température ambiante comme méthode de refroidissement, le refroidissement de la face de l'outil était rapide près de l'extrémité supérieure de la plage de température, mais a considérablement ralenti lorsqu'il a atteint 60 °C (140 °F). Pendant le chauffage à des températures thermoplastiques (> 350 °C), la température de la face de l'outil a augmenté à un taux moyen de 41 °C/min (74 °F/min). Pendant le refroidissement du même essai, la vitesse de refroidissement moyenne maximale était de 36°C/min (65°F/min). L'utilisation d'air comprimé pour le refroidissement a fourni une rampe de refroidissement plus continue et combinée à une gestion thermique active (c'est-à-dire un chauffage si nécessaire), la température est restée assez linéaire pendant le refroidissement.

Estampage préimprégné TS isotherme

Les premiers essais partiels utilisant la cellule de travail PtFS concernaient les panneaux de couverture d'accès à billes TS-RAPM-001 fabriqués avec un moulage par compression thermodurcissable (estampage). L'outil de cette partie occupe 112 des 180 canaux de la cellule de travail RAPM PtFS. Cela comprend 56 canaux sur la face supérieure de l'outil et 56 canaux sur la face inférieure de l'outil. La partie réelle, cependant, ne couvre pas l'intégralité de cet outil - mais ne couvre que 30 de ces 56 canaux pour chaque face d'outil, supérieure et inférieure. La figure ci-dessous montre l'emplacement des 78 thermocouples (TC) utilisés pour les pièces RAPM-001 — 39 pour la face supérieure et 39 pour la face inférieure avec le même emplacement pour les deux. Le nombre de TC comprend un par cellule (canal de chauffage) plus des TC supplémentaires dans les régions chaudes et froides identifiées dans l'analyse thermique CFD.

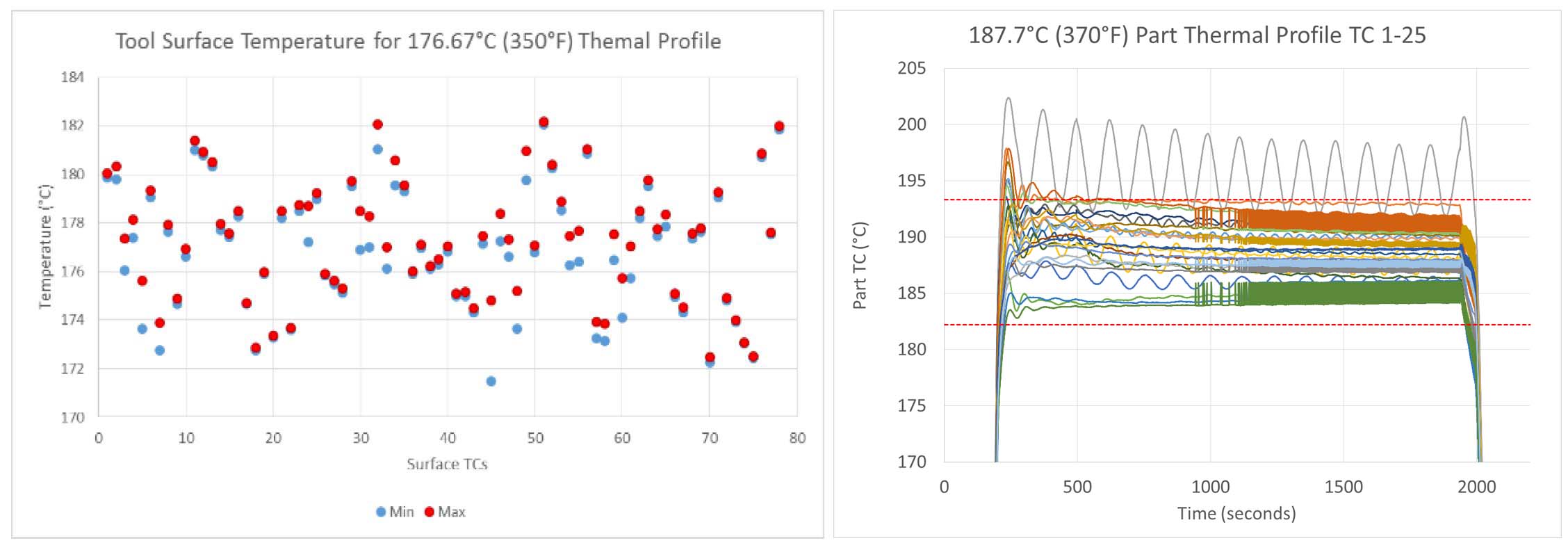

La face de l'outil vide a été testée pour l'uniformité de la température et le test a ensuite été répété après l'intégration des thermocouples au milieu d'un stratifié tissé/époxy en fibre de carbone 16 plis. Une fois le matériau composite ajouté, la répartition de la température de la face de l'outil se resserre car le composite agit comme un chemin de transfert de chaleur. De plus, l'uniformité de la température dans le stratifié composite était plus étroite que les lectures de la face de l'outil. Le TC unique dans Run 1 (voir les figures ci-dessous, en haut du graphique à droite) qui a oscillé au-dessus de la plage de température souhaitée était près du bord de la pièce et est soupçonné d'avoir été causé par des fluctuations de température des cellules voisines en dehors de la ligne de coupe de la pièce.

Le moulage par compression isotherme du traitement a maintenu l'outil à 176,7°C (350°F) dans la tolérance de ±5,5°C (±10°F). Pour TS-RAPM-001, la séquence suivante a été suivie :

- Le système chauffe à 187,7 °C en env. 8 minutes

- Ébauche composite chargée dans l'outil chaud

- Outil fermé à 12h09 (par exemple)

- 30 minutes de temps passé sur l'outil pour gélifier le composite

- Première étape de pression :chauffage initial rapide de l'ébauche tout en minimisant l'écrasement de la résine

- Deuxième étape de pression :rampe jusqu'à 300 psi pour assurer une bonne consolidation et empêcher la croissance des vides

- Retirer le composite « vert » de l'outil chaud pour le post-durcissement

Ce processus a permis d'obtenir des pièces de haute qualité et a démontré des temps de cycle inférieurs aux processus composites actuels. Une température de traitement plus élevée pourrait gélifier le composite encore plus rapidement, mais pourrait également entraîner une dégradation du matériau et un risque d'exothermie. C'était un problème car l'outillage PtFS n'utilise pas de masse thermique traditionnelle élevée pour absorber l'exotherme, mais s'appuie plutôt sur le refroidissement actif de la face arrière des outils à faible masse thermique pour dissiper l'exotherme.

La cellule PtFS a également été utilisée pour fabriquer des pièces de défi « ondes » TS-RAPM-012. À l'aide d'essais de développement antérieurs, il a été déterminé de durcir ces pièces en utilisant un cycle isotherme de 30 minutes à 177°C suivi d'un post-durcissement de 2 heures à la même température. Les différences par rapport aux essais précédents, cependant, comprenaient une géométrie plus agressive et une couche quasi-isotrope utilisant de l'époxy CYCOM 5320-1 - standard pour les pièces aérospatiales hors autoclave - combinées à des couches de fibre de carbone satinée et unidirectionnelle à 8 faisceaux et à un pli extérieur de tissu de verre tissé Style 108 sur un côté. Le contrôleur RAPM PtFS a été programmé pour appliquer une pression minimale sur le stratifié jusqu'à ce qu'une viscosité appropriée soit atteinte. Après cette étape initiale, une pression finale a été appliquée pour terminer le durcissement. Un essai a été post-durci dans un four, tandis que les autres ont été post-durcis dans le dispositif de serrage PtFS pour réduire le temps entre les essais. Plusieurs pièces de haute qualité ont été produites.

Cycles de température dynamiques pour l'infusion de résine

Les essais de pièces d'infusion de résine utilisant la cellule de travail PtFS ont commencé avec la pièce de canal C incurvée RI-RAPM-003. Trois systèmes de résine époxy différents ont été initialement testés :

- Solvay CYCOM 823, infusé à 80 °C puis monté en palier à 125°C

- Huntsman FAF2 (système de durcissement rapide) infusé à 100 °C avec maintien à 150 °C

- Applied Poleramic (maintenant acquis par Kaneka) API DD3-84 (également un système de durcissement rapide) infusé à 60°C avec une température de maintien de 160°C.

La préforme de tissu non frisé a été infusée, augmentée à 2°C/min jusqu'à la température de maintien spécifiée, puis maintenue pendant 60 minutes avant refroidissement. Pour les résines à durcissement rapide, au fur et à mesure que la réaction exothermique progressait, le PtFS appliquait automatiquement un refroidissement actif à des régions d'outils spécifiques pour maintenir les températures de pièce spécifiées.

L'équipement PtFS a également été en mesure de fournir le contrôle de position pour prendre en charge une méthode d'infusion d'espace pour les pièces RI-RAPM-003. Dans cette méthode, l'outil a été fermé à une hauteur initiale du joint à vide, permettant à l'outil de rester ouvert de 1,3 mm pendant la perfusion. Une fois l'infusion terminée, l'outil a ensuite été fermé sur la distance restante pour entraîner la résine dans la préforme dans la direction z. Les pièces ont été fabriquées avec succès en utilisant ce processus.

Contrôle dynamique de la température pour l'emboutissage thermoplastique

L'équipement PtFS a également été utilisé pour fabriquer le canal C incurvé RAPM-003 en composites thermoplastiques. Concrètement, il servait à consolider une préforme complexe, qui passait de 32 à 24 plis sur toute la longueur de la pièce, en un flan plat de section effilée. Les flans consolidés ont ensuite été envoyés à ATC Manufacturing (Post Falls, Idaho, États-Unis) qui a embouti la pièce finale avec des brides verticales.

Le matériau consolidé pour le canal C incurvé TP-RAPM-003 était un tissu sergé en fibre de carbone 2x2 enduit de poudre de polyétheréthercétone (PEEK). La cellule de travail PtFS a été utilisée pour former en superplastique une vessie en magnésium AZ31 sur la charge thermoplastique, chauffant la vessie et la charge à une température de processus PEEK de 400 °C env. 55 minutes.

A cette température de formation, du gaz argon a été appliqué à la vessie, qui a appliqué une pression de consolidation au matériau composite thermoplastique. La cellule a ensuite refroidi la vessie et s'est chargée en dessous de la température de cristallisation du PEEK en 30 minutes, pour un temps de cycle total de 3 heures.

La diapositive 11 ci-dessus montre la progression de la pression appliquée pendant le formage superplastique de la vessie et la consolidation du thermoplastique - passant de 20 psi à 140 psi après que la vessie a atteint la température de formage superplastique, qui a été maintenue pendant le refroidissement. Les préformes ont été consolidées avec succès et envoyées à ATC Manufacturing où les pièces ont été embouties pour cette géométrie extrêmement difficile.

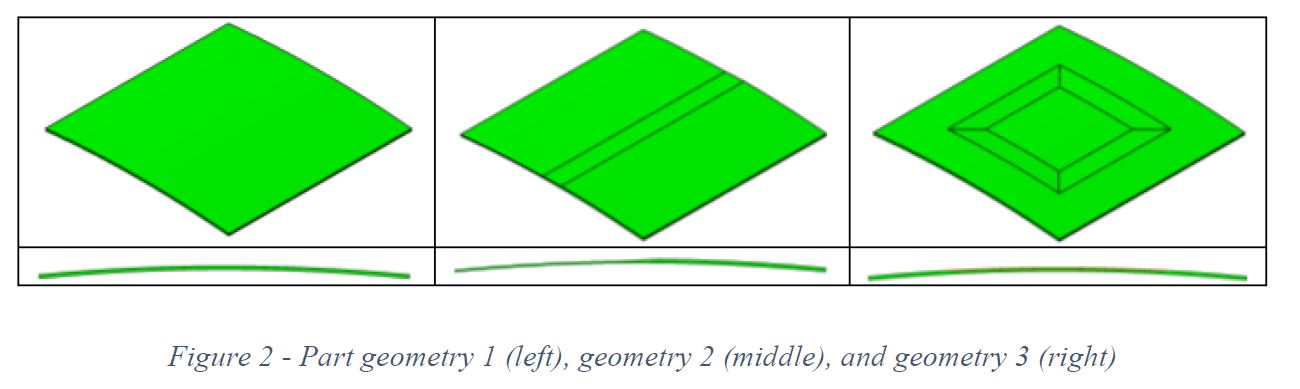

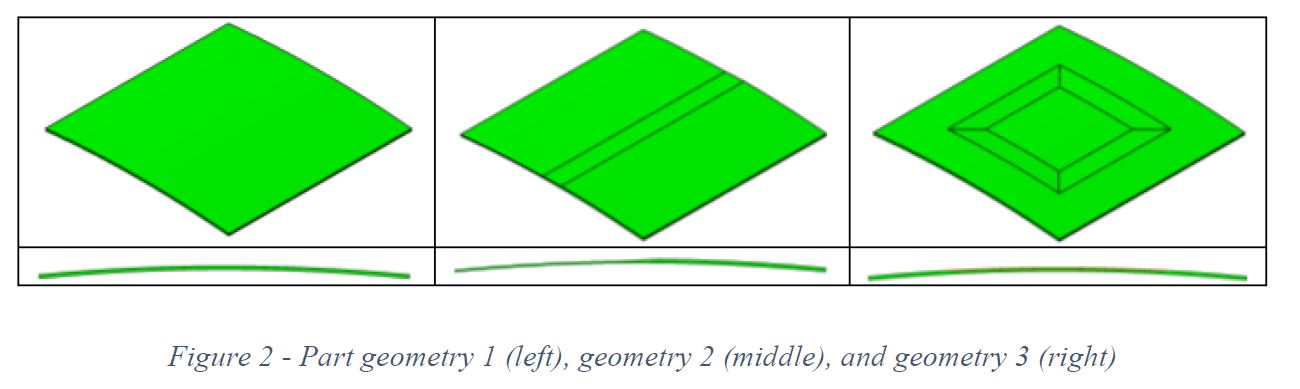

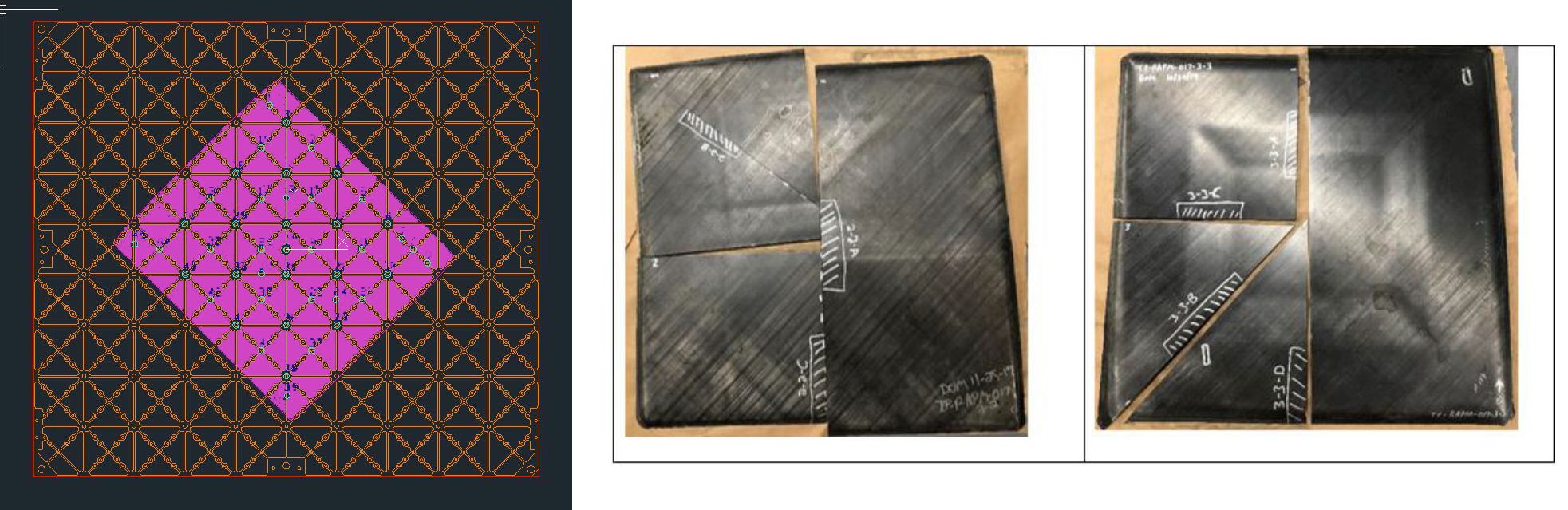

La cellule PtFS a également été utilisée pour l'estampage en une seule étape de l'ébauche à la pièce de panneaux TP-RAPM-017 fabriqués à partir d'une couche équilibrée et symétrique de ruban unidirectionnel (UD) en fibre de carbone/polyéthercétonecétone (PEKK) dans une étude sur la façon dont diverses options et les caractéristiques des pièces affectent la formation de la vessie. Les panneaux TP-RAPM-017 mesuraient 40,6 cm sur 40,6 cm avec un contour doux atteignant 1,3 cm de hauteur. Trois géométries de pièces différentes ont été évaluées — plat (pas de chute de pli), chute de pli unidirectionnelle et cadre photo — ayant 32 plis dans les régions épaisses, 16 plis dans les régions minces et un rapport de chute de pli de 20:1 entre les deux. Le temps de cycle de la pièce était de 1,5 heure pour toutes les géométries.

Les faces de l'outil ont été usinées à partir d'Invar 42 pour correspondre au mieux à la dilatation thermique du ruban composite thermoplastique UD. Les kits de plis de ruban UD ont été découpés et assemblés, soudés ensemble par ultrasons et placés dans l'outil de durcissement, où ils ont été chauffés à 385 ± 15 °C. Différents cycles de pression ont été testés, et la pièce a ensuite été refroidie à moins de 220°C, après quoi la pression a été relâchée et la pièce a été démoulée.

Un exemple de cycle de pression pour la géométrie 1 était de 20 psi à température ambiante, rampe à 140 psi après que le thermocouple en retard ait atteint une température de fusion de 310 °C, puis refroidi à 10 °C/minute sous pression jusqu'à ce que le thermocouple partiel mesure en dessous de 220 °C. . Des pressions initiales de 20 psi, 30 psi, 50 psi et 70 psi ont été testées. Les rampes de pression ont également varié de 10 psi par minute à 10 psi par 15 secondes, jusqu'à la pression maximale de 140 psi.

Un résultat notable est que tous les panneaux ont montré de mauvais résultats de C-scan où les plis ont été soudés par points par ultrasons. Ainsi, pour de meilleurs résultats, ces points de soudure doivent être situés à l'extérieur de la ligne de coupe du filet partiel. Des pièces acceptables ont été produites mais certaines pièces ont montré une mauvaise consolidation aux bords des plis. Cela a été résolu en augmentant la pression de compactage initiale à 30 psi avant le chauffage. Cependant, cette augmentation de pression a causé une certaine rugosité de surface/un fini mat du côté vessie de la pièce. De plus, certains panneaux de géométrie 2 fabriqués à l'aide des pressions de compactage initiales de 50 et 70 psi présentaient des plis au centre des pièces. On pensait que ces pressions plus élevées pouvaient avoir empêché les plis de glisser les uns sur les autres pendant le traitement, emprisonnant ainsi le pli dans les pièces.

Une autre variante essayée consistait à remplacer l'argon gazeux par de l'azote gazeux moins cher pour mettre la vessie sous pression, mais cela diminuait également la qualité des pièces, y compris la rugosité de surface/la finition mate qui provoquaient des niveaux d'atténuation plus élevés dans les résultats du C-scan, même si aucune porosité n'a été trouvée dans les croisements. rubriques.

Avantages et inconvénients de PtFS dans RAPM

La cellule de travail PtFS a démontré un chauffage rapide (<10 minutes pour le durcissement de l'époxyde à ≈180°C). Combiné à des changements d'outils automatisés, cela pourrait permettre des changements de pièces rapides et réduire le coût des pièces composites pour les petites séries de fabrication. PtFS est également bien adapté aux analyses dynamiques à haute température (par opposition aux cycles partiels isothermes).

La capacité de la cellule Boeing St. Louis PtFS a été considérablement augmentée au cours du programme RAPM, grâce à des mises à niveau logicielles améliorées pour une meilleure uniformité thermique et un meilleur contrôle des dispositifs de serrage, une capacité de refroidissement et un contrôle du thermocouple améliorés, ainsi qu'un système automatisé de contrôle de la pression du pressclave. Une augmentation supplémentaire de la capacité peut être possible en utilisant la grande quantité de données générées et enregistrées par le système chaque seconde, y compris chaque point de consigne de canal de chauffage, le levier de puissance de chauffage, le niveau d'air comprimé, etc. L'application de l'apprentissage automatique à ces données pourrait générer la qualité des pièces et améliorations des processus. D'autres améliorations logicielles pourraient également permettre à ces données d'identifier des anomalies de traitement telles qu'une énergie excessive requise et une faible réactivité d'emplacements d'outils spécifiques.

« PtFS offre un grand nombre de possibilités de personnalisation, comme son nom l'indique :de la production aux spécifications fonctionnelles », explique Hahn, « mais cette personnalisation peut nécessiter un investissement en temps pour établir et « régler » le système pour une nouvelle configuration d'outil/de pièce. » La plupart des conceptions de faces d'outils en métal usinées pour RAPM ont été produites par Surface Generation au Royaume-Uni. Cependant, Boeing et Surface Generation ont «formé» un concepteur d'outils américains et un fabricant d'outils américains pour démontrer que la conception de faces de moules pouvait être réalisée aux États-Unis. par des sources autres que Surface Generation. Cet outil à face de moule, CMD-TP-RAPM-008-503, a été utilisé avec succès pour fabriquer des panneaux d'accès à fibres courtes TP-RAPM-008-203.

« Alors qu'une certaine forme de contrôle de la température dans l'outil et/ou la pièce aide dans le moulage de toutes les pièces en composites », explique Hahn, « ce qui est réellement requis est le contrôle de la température aux zones et aux moments critiques, et cela varie selon la pièce et le processus. Ainsi, comprendre le contrôle de température réellement requis pour former une pièce donnée est essentiel. Les 180 zones de PtFS sont utiles, mais aussi coûteuses car chacune nécessite un canal usiné dans l'outil. Si la pièce n'a besoin que d'une zone extérieure et intérieure ou d'une zone spécifique le long d'une géométrie de point de déclenchement, une solution différente peut être plus abordable. Cependant, cela ouvre le débat sur la meilleure approche pour développer une cellule de fabrication de pièces composites flexible sur plusieurs types de processus et de pièces. »

Boeing et la DARPA continueront d'ajouter des informations à ce débat alors qu'ils terminent le programme RAPM en 2020 et publient d'autres résultats.

Résine

- arithmétique avec notation scientifique

- Q&R avec un architecte de solution Industrie 4.0

- Boeing s'associe à Microsoft pour faire progresser l'analyse de l'aviation

- Le développement des plastiques modernes

- Solvay s'associe à Boeing pour les écrans faciaux contre le coronavirus

- SABIC s'associe à NUDEC pour lancer un PC renouvelable

- Impression 3D de composites avec fibre continue

- Démarrer des projets grâce à l'externalisation

- Boeing confirme un accord avec Mentor Graphics de Siemens