Le projet STUNNING développe avec succès une peau de fuselage thermoplastique de 8,5 mètres

Dans le cadre de l'initiative Clean Sky 2 de l'UE, l'industrie aérospatiale recherche une trajectoire de vol vers la durabilité, en particulier grâce à la transition de l'aluminium aux composites renforcés de fibres de carbone pour améliorer les structures des avions et réduire considérablement les émissions. Le démonstrateur de fuselage multifonctionnel (MFFD) Clean Sky 2 est l'un de ces programmes qui a débuté en 2017, composé de dizaines de projets individuels et de lots de travaux (pour en savoir plus à ce sujet, voir « Proving out LM PAEK soudage for Multifunctional Fuselage Demonstrator »). En particulier, le projet STUNNING (SmarT mUlti-fuNctionNal and INtegrated thermoplastique fuselaGe), qui vise à développer la partie inférieure du fuselage du MFFD, a récemment réalisé une peau de fuselage de 8,5 mètres de long en thermoplastique par placement automatisé de fibres (AFP ) (voir vidéo ci-dessous).

STUNNING est dirigé par GKN Fokker (Papendrecht, Pays-Bas) avec des partenaires clés Diehl Aviation (Laupheim, Allemagne), Netherlands Aerospace Center (NLR, Amsterdam, Pays-Bas) et l'Université de technologie de Delft (TU Delft, Delft, Pays-Bas). Le projet vise à développer davantage les processus d'assemblage automatisés, les technologies de fabrication et de soudage thermoplastiques, la conception intégrée et le développement de la fabrication et les architectures de systèmes électriques avancées.

« Probablement la moitié de l'industrie aérospatiale en Europe est impliquée dans le projet MFFD, car nous nous efforçons vraiment de rechercher diverses techniques de fabrication dans un souci de durabilité », décrit Joachim de Kruijk, ingénieur principal en R&D composites chez NLR. « En recherchant les différentes options de fabrication et matériaux, nous pensons que le meilleur moyen d'atteindre cet objectif d'une structure de fuselage plus durable est d'utiliser la nouvelle génération de matériaux thermoplastiques. Nous voyons qu'un tel matériau peut permettre un changement dans l'approche de fabrication et les techniques de conception qui peuvent aboutir à des avions beaucoup plus légers, ce qui signifie moins de consommation de carburant et moins d'émissions de CO2 et NONx, tout en maintenant la résistance et la sécurité que nous attendons des avions traditionnels en aluminium. »

Un certain nombre d'avions modernes, tels que l'Airbus A350 XWB et le Boeing 787 Dreamliner, utilisent déjà des matériaux composites thermodurcissables dans la construction de pièces et de supports et même dans la peau du fuselage, note Clean Sky. Dans le projet STUNNING, cependant, les experts de GKN Fokker et NLR ont été chargés de la conception pour la fabrication permettant des taux de production élevés de grandes pièces structurelles pour les avions.

« L'une des véritables améliorations offertes par l'utilisation des thermoplastiques est que pendant le processus de fabrication et d'assemblage, contrairement aux thermodurcissables, ce matériau peut être chauffé et réchauffé plusieurs fois pour assurer l'uniformité et l'adhérence », explique De Kruijk. « Dans STUNNING, l'un de nos objectifs était de montrer comment les différents processus pouvaient être combinés pour construire des composants structurels et non structurels pour une intégration complète. Pour ce faire, nous avons entrepris de construire toute la moitié inférieure d'un fuselage pour mieux comprendre non seulement la fabrication de la peau de l'avion, mais également les sous-structures comme les raidisseurs sous la peau et d'autres pièces structurelles comme les poutres de plancher. , ainsi que des parties de la cabine, des systèmes et même des portes cargo. »

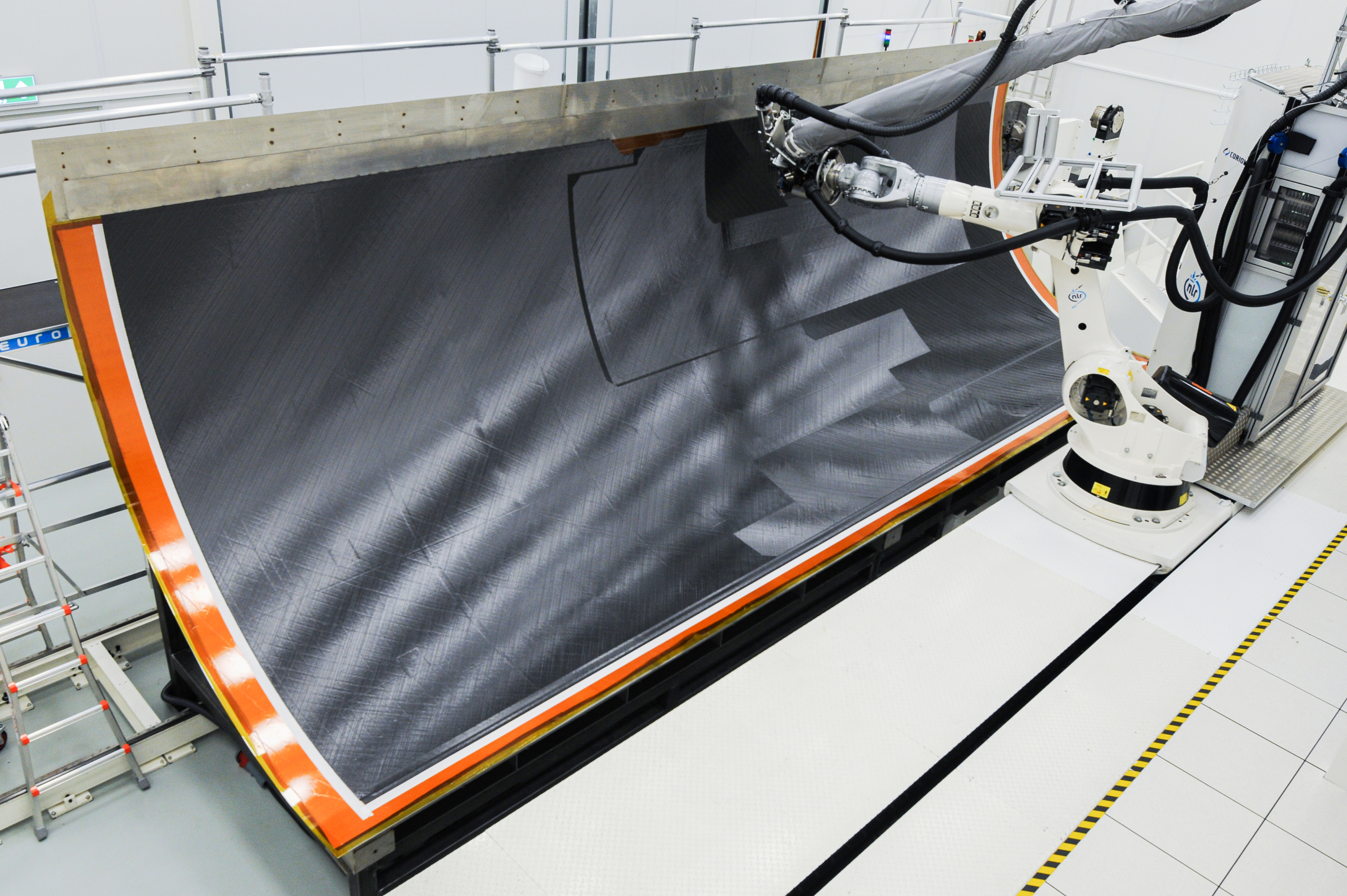

Avec ces nobles objectifs en tête, les collaborateurs ont entrepris de tester leurs différentes techniques de fabrication pour construire les nombreuses pièces et structures à intégrer dans un fuselage. Pour NLR, cela signifiait tester ses connaissances et ses capacités de production avec la plus grande partie d'entre eux, le ventre de la structure du fuselage. Avec l'aide de sa machine AFP à la pointe de la technologie, NLR aurait atteint sa cible, construisant la moitié inférieure de la peau du fuselage – une seule pièce, mesurant 8,5 mètres de long sur 4 mètres de diamètre – a déclaré être la plus grande pièce thermoplastique connue jamais réalisée.

Ce n'était pas un mince exploit, dit Clean Sky. Alors que les matériaux composites tels que les thermodurcissables sont de plus en plus utilisés dans la construction aéronautique, les grandes pièces thermoplastiques sont relativement nouvelles dans le domaine, ce qui signifie également qu'elles peuvent être un peu plus coûteuses en comparaison. Mais selon De Kruijk, ce n'est qu'une valeur nominale, car les avantages dépassent largement le prix.

« Parce qu'il est plus récent et en raison de ses propriétés, les thermoplastiques sont un peu plus chers que les thermodurcissables. Mais il existe un certain nombre de facteurs de différenciation qui justifient l'utilisation du nouveau matériau. Par exemple, les thermoplastiques sont un peu plus légers que les thermodurcissables car il s'agit d'un matériau de matrice plus résistant et d'une meilleure résistance aux chocs, ce qui est important », explique De Kruijk. « Au-delà de cela, cependant, se trouve le moyen par lequel le matériau peut être utilisé dans la fabrication. Pour relier diverses pièces ou morceaux de thermoplastiques, il suffit de chauffer le matériau pour le souder entre eux. Cela signifie que nous nous débarrassons des centaines de milliers de fixations qui maintiennent les avions conventionnels ensemble, ce qui entraînera sans aucun doute des économies de poids encore plus importantes. »

Un autre sujet sur lequel NLR a été chargé de rechercher est de savoir comment inspecter, entretenir et réparer les avions construits à partir de thermoplastiques. À l'heure actuelle, l'utilisation de grandes pièces composites dans les avions est quelque peu limitée, ce qui signifie qu'il y a beaucoup moins de données et de pratique en matière d'inspection, d'entretien et de réparabilité.

« Actuellement, nous travaillons au développement d'une technologie pour un certain nombre de techniques d'inspection non destructive [NDI] à utiliser pour inspecter les avions, telles que la thermographie et la shearographie, mais cette technologie est encore en train de mûrir. Actuellement, nous utilisons une inspection par ultrasons pour vérifier les défauts et les problèmes, mais cela peut prendre beaucoup de temps », suggère De Kruijk. « Cependant, l'inspection et l'entretien actuels des avions conventionnels sont également lents. En raison de la nature des thermoplastiques, avec la capacité d'être réchauffés et soudés ensemble, nous voyons que la maintenance peut être effectuée beaucoup plus rapidement que sur les avions traditionnels. Imaginez simplement combien de temps peut être gagné en n'ayant pas à vérifier à la main chaque rivet sur l'ensemble de la structure, individuellement. »

En raison de la taille de la peau finale, deux segments ont été produits. Une fois le lay-up du deuxième segment à 90 degrés du revêtement inférieur du fuselage terminé, l'étape suivante consiste à consolider et à joindre les deux segments à 90 degrés du revêtement inférieur du fuselage à un segment de revêtement de fuselage à 180 degrés. Pour ce faire, cependant, il aurait fallu un très grand autoclave capable à la fois de monter et de chauffer les pièces surdimensionnées pour les assembler. Parce qu'il n'y a pas d'autoclave de ce type aux Pays-Bas, les deux moitiés se dirigent vers l'Allemagne pour s'intégrer. Le processus devait avoir lieu fin juin.

"En supposant que nous puissions aller de l'avant avec la connexion de ces deux pièces du fuselage en juin, nous espérons pouvoir récupérer la peau consolidée chez NLR d'ici l'été pour lancer le processus NDI détaillé afin de tester et de vérifier son succès et d'établir en profondeur la qualité de la peau complète du bas du fuselage », illustre De Kruijk. « Après cela, nous l'enverrons à nos partenaires de GKN Fokker, où les différentes pièces développées dans le projet STUNNING pourront être entièrement assemblées et intégrées. »

Pour un résumé complet du projet MFFD, voir « Aller de l'avant sur le démonstrateur multifonctionnel de fuselage (MFFD) ». Pour en savoir plus sur le soudage par induction, consultez ce webinaire présenté par GKN Fokker.

Ce projet a reçu un financement de l'entreprise commune (JU) Clean Sky 2 dans le cadre de la convention de subvention n° 945583. L'entreprise commune reçoit le soutien du programme de recherche et d'innovation Horizon 2020 de l'Union européenne et des membres de l'entreprise commune Clean Sky 2 autres que l'Union.

Résine

- Livrer une mode époustouflante grâce à une fabrication rapide

- Comment démarrer un projet d'analyse de données dans la fabrication

- Fraunhofer IPT développe des composites thermoplastiques pour le stockage d'hydrogène, les aubes de moteur et plus encore

- Le projet Clean Sky 2 FUSINBUL développe des cloisons étanches à pression en fibre de carbone à grande échelle

- Le consortium cible des solutions pour les structures composites thermoplastiques en fibre de carbone

- Porte thermoplastique une première pour les composites automobiles

- NCC et Surface Generation s'associent pour démontrer les capacités de surmoulage thermoplastique

- Fabrication rapide d'ébauches composites sur mesure

- La société RTP développe des composés thermoplastiques légers et résistants