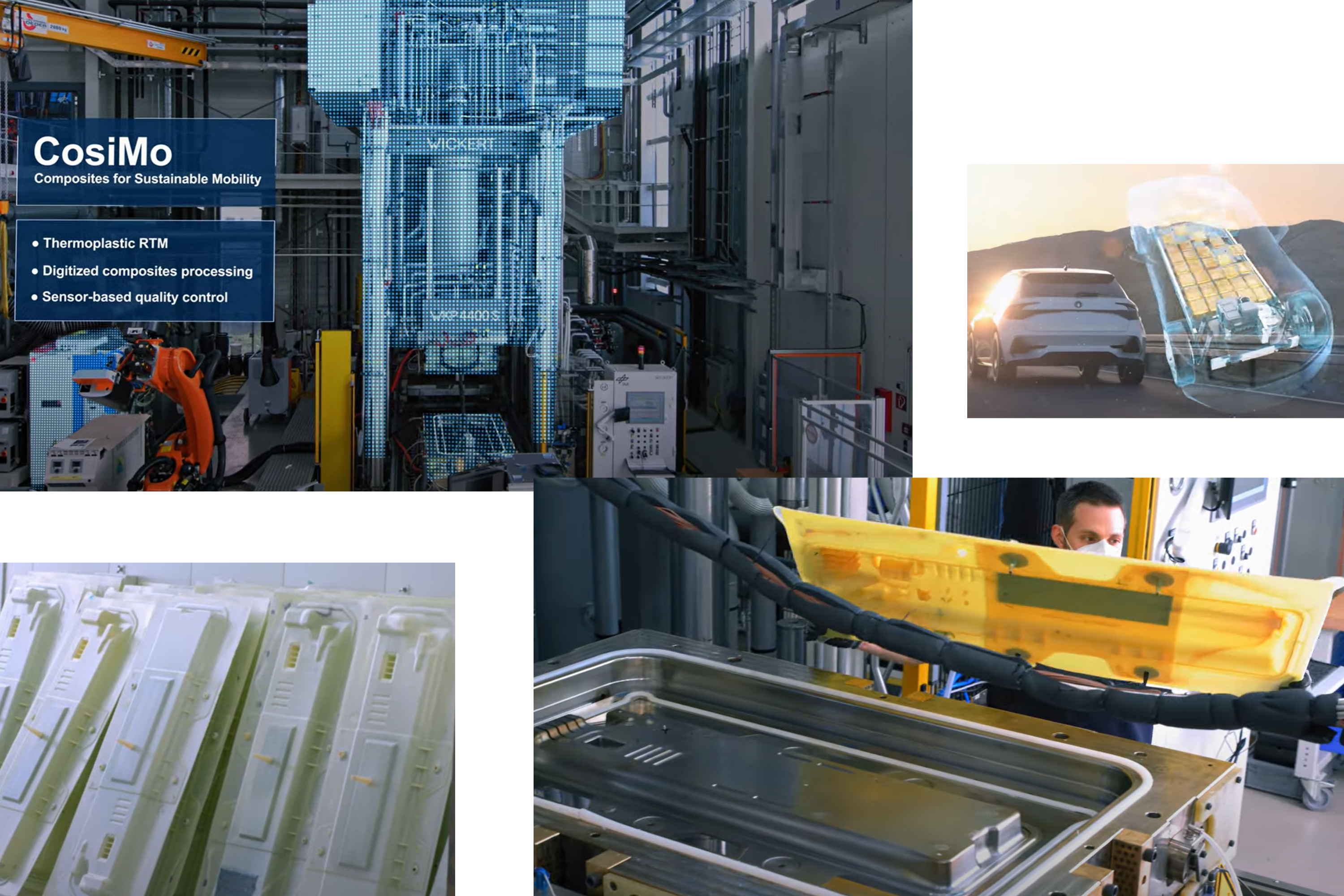

CosiMo :démonstration du processus RTM thermoplastique intelligent pour le simulateur de défi de couvercle de boîtier de batterie

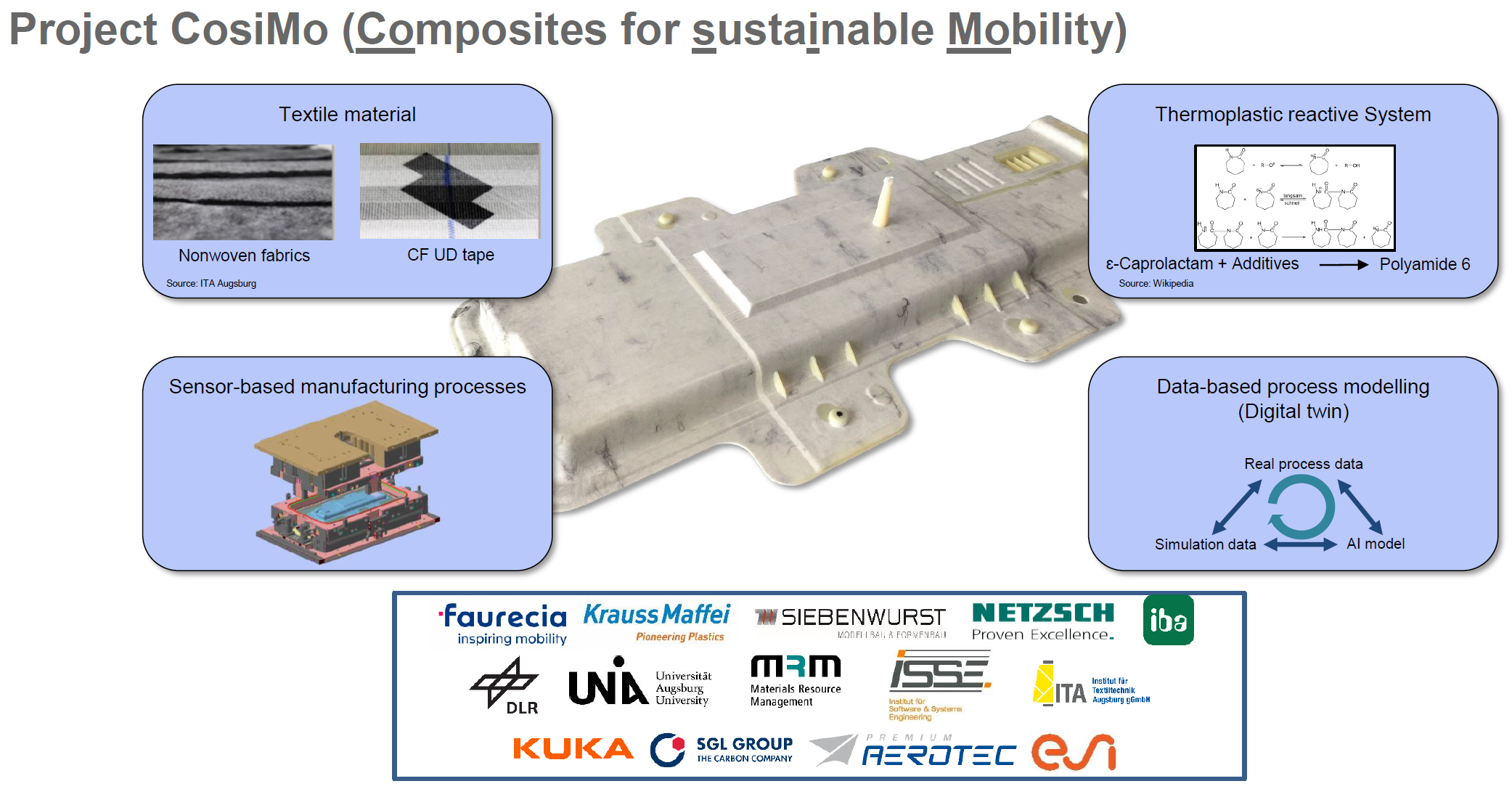

Le projet « composites pour une mobilité durable » (CosiMo) a été lancé en 2018 par Faurecia Clean Mobility (Nanterre, France) pour développer un procédé intelligent de moulage par transfert de résine composite thermoplastique (RTM) utilisant un réseau de capteurs complet comprenant également les données d'un moule intelligent. comme données machine d'une machine d'injection et d'une presse à chaud. Le projet sera achevé d'ici la fin de 2021 et les partenaires de CosiMo ont acquis des connaissances et de l'expérience avec le contrôle en boucle fermée combinant des données de capteurs en temps réel avec des paramètres de matériaux provenant de données de laboratoire et de données de simulation. CosiMo est financé par le ministère bavarois de l'Économie, du Développement régional et de l'Énergie dans le cadre du programme Campus Carbon 4.0.

La partie de démonstration, mesurant 1 100 millimètres de long et 530 millimètres de large, a été conçue par le centre de recherche Faurecia Clean Mobility à Augsbourg, en Allemagne. L'objectif était d'explorer les limites des matériaux et des procédés, y compris le noyau en métal et en mousse, la géométrie complexe, divers rayons et épaisseurs variant de 2,5 à 10 millimètres. Des tissus non tissés en fibre de verre jusqu'à 1 000 grammes/mètre carré ont été fournis par l'installation de l'Institut de technologie textile (ITA) à Augsbourg. Des tissus non frisés en fibre de verre (NCF) et des rubans unidirectionnels en fibre de carbone pour le renforcement local ont également été étudiés. Les matériaux en fibre de verre permettent l'utilisation de fibres recyclées provenant de pièces composites en fin de vie (EOL).

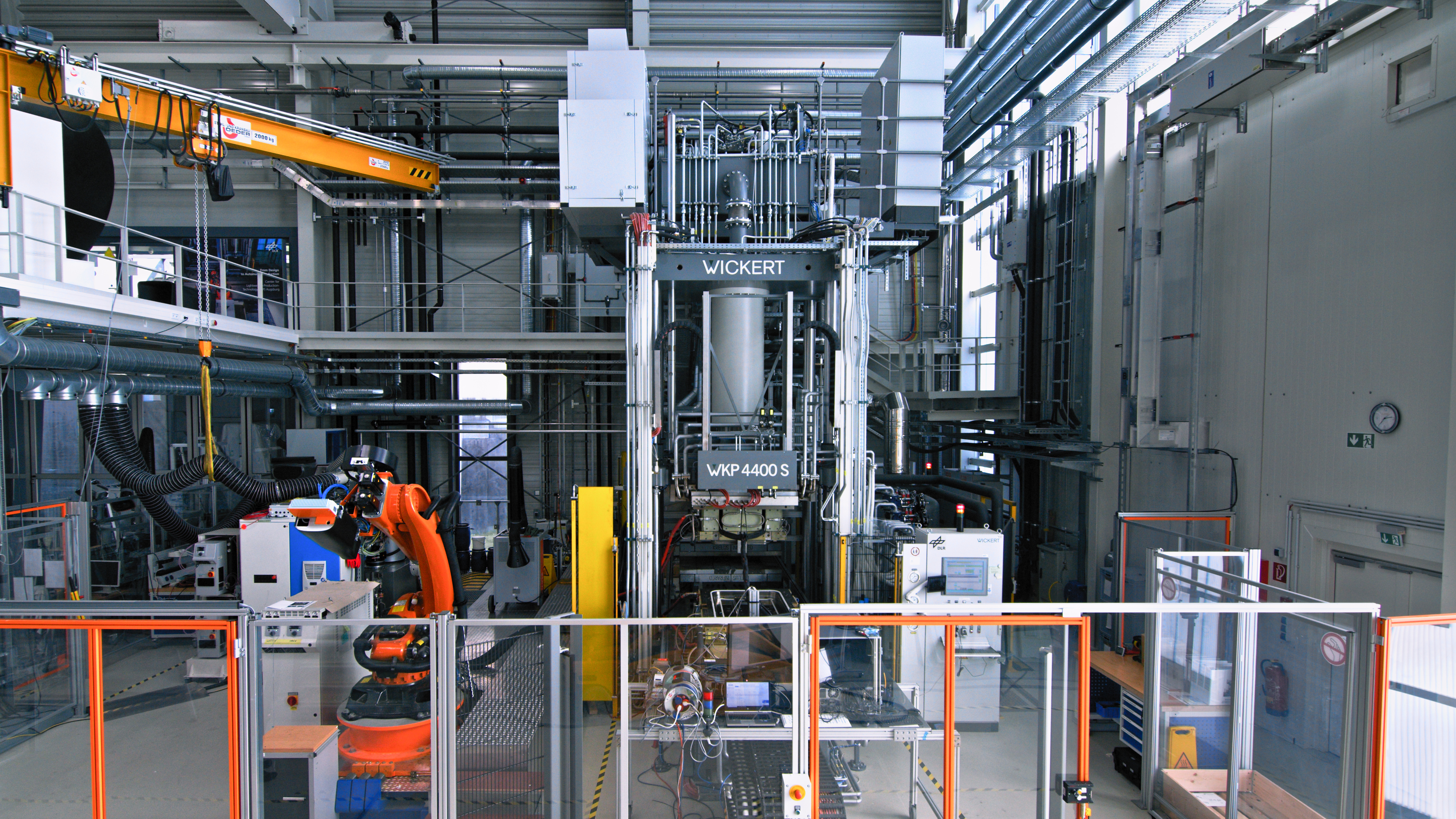

Basé sur la conception de la pièce par Faurecia Clean Mobility et l'outil de préformage fabriqué à Augsbourg, le procédé T-RTM de CosiMo a utilisé une machine d'injection KraussMaffei (Munich, Allemagne) 3K (trois composants). Le procédé est un dérivé d'un procédé 2K breveté par Tecnalia (Donostia-San Sebastián, Espagne) qui a été démontré par KraussMaffei au salon K 2016 à Düsseldorf, Allemagne. La machine d'injection 3K a été associée à une presse à chaud Wickert (Landau in der Pfalz, Allemagne) de 4 400 kilonewton dans laquelle un outil RTM en acier a été installé. L'outil RTM a été fabriqué par Siebenwurst à Dietfurt, en Allemagne.

L'objectif principal du projet était d'étudier l'automatisation complète et le contrôle de processus basé sur des capteurs pour un processus T-RTM en une seule étape utilisant un moule RTM à capteur et une presse à chaud. Environ 100 pièces de démonstration ont été fabriquées dans ce projet par le Centre aérospatial allemand (DLR) du Centre des technologies de production légère (ZLP, Augsbourg). "Ces pièces, fabriquées avec divers renforts, étaient de haute qualité et ont fait preuve d'une reproductibilité élevée", déclare Jan Faber, chef de projet de fabrication CosiMo chez DLR ZLP.

En tant que chef de projet pour le lot de travaux « HAP 3 – Intelligent Tooling », DLR ZLP a également fourni l'interface clé entre les caractérisations de matériaux de base dans les lots de travaux « HAP 1 – Tailored Nonwovens » et « HAP 2 – Reactive Systems » et le « HAP 4 - Contrôle de processus basé sur les données ».

Réseau de capteurs

Plus de 70 capteurs ont été intégrés dans l'outillage RTM en acier pour surveiller les paramètres de processus pendant l'injection de résine et la polymérisation in situ. Ce réseau comprenait une variété de capteurs, notamment des capteurs combinés pression/température de Kistler (Winterthur, Suisse), des capteurs diélectriques de Netzsch (Selb, Allemagne) et des capteurs à ultrasons développés par l'Université d'Augsbourg. Ces derniers sont basés sur des concepts de capteurs piézoélectriques commerciaux largement utilisés, mais modifiés pour les températures élevées et les exigences d'intégration dans le moule du traitement des composites thermoplastiques. Les données sur les matériaux, les processus et les machines ont été collectées, traitées puis publiées sur la plate-forme d'apprentissage automatique par un système central d'acquisition de données fourni par iba AG (Fürth, Allemagne).

Simulation et optimisation de processus

Le réseau de capteurs a permis de surveiller l'écoulement et la polymérisation de la résine, ainsi que le suivi des paramètres des pièces dans la géométrie complexe de l'outil. Les paramètres de processus tels que la température et la pression ont été utilisés pour analyser le comportement de remplissage et de polymérisation de la résine en temps réel.

Les données de paramètres de processus provenant de capteurs ont également été utilisées pour optimiser les modèles de simulation de processus. Sur la base d'un démonstrateur de fabrication préalablement défini, les sous-processus de fabrication de la pièce (ex :simulation de remplissage de résine) et les caractéristiques du composant polymérisé (ex :simulation de distorsion) ont été modélisés avec le logiciel composites ESI PAM (Groupe ESI, Rungis, France). Le DLR ZLP a comparé ces résultats de simulation avec des données de processus réelles pour optimiser le processus T-RTM, dans le cadre des activités du HP3-Workpackage.

Le projet a ensuite développé un contrôle de processus automatisé et basé sur des données de simulation basé sur des méthodes d'apprentissage automatique. L'Institute for Software &Systems Engineering (ISSE, prof. Reif) de l'Université d'Augsbourg a généré des données de formation en apprentissage automatique et développé des modèles d'intelligence artificielle (IA) prédisant l'état de polymérisation ainsi que le temps nécessaire à la polymérisation et les problèmes potentiels pendant sous-processus d'injection de résine, de remplissage et de polymérisation. Cela a été fait en coopération avec Kuka (Augsbourg, Allemagne), un autre partenaire clé du projet.

Un modèle cinétique décrivant la progression de la polymérisation a été développé par l'Institute of Materials Resource Management (MRM) de l'Université d'Augsbourg. Netzsch a également été un collaborateur clé, transférant ses connaissances de la surveillance des processus thermodurcissables à la surveillance des processus thermoplastiques pour aider à établir la capacité des modèles d'IA prédictifs à prédire à quel moment la polymérisation PA6 devrait être terminée et quel serait l'état de polymérisation.

Fabrication et test des pièces

Pour la production de pièces, l'outillage en acier a été chauffé à 170°C et les composants réactifs en résine caprolactame ont été chauffés à 120°C. La préforme a été placée dans le moule, qui a ensuite été fermé. Après un court séjour pour permettre à la préforme d'atteindre la température du moule, le monomère de caprolactame a été injecté, ce qui a pris 20 à 25 secondes. La simulation du procédé a montré que la polymérisation in situ nécessitait 5,7 minutes après l'injection pour une conversion de 98,5 %. Passé ce délai, la presse est ouverte et la pièce démoulée à 170°C.

Le degré de polymérisation a été confirmé par spectroscopie infrarouge, données rhéométriques et analyse par capteur DEA de la polymérisation. Les pièces finies ont été évaluées à l'aide de tests non destructifs comprenant la microscopie, la thermographie et les ultrasons couplés à l'air. La qualité des pièces a été corrélée avec les données du capteur de processus et comparée à des pièces en fibre de verre/thermoplastique similaires sur le marché.

Développement futur

Pour DLR ZLP, dit Faber, ce projet a été un succès. « Nous avons terminé notre partie et avons développé de nombreuses connaissances sur l'utilisation de capteurs pour obtenir un contrôle entièrement numérique en boucle fermée du traitement des composites », dit-il. « Pour la production industrielle en série, personne n'installerait autant de capteurs et ce n'est pas ce à quoi nous nous attendions. Mais pour cette enquête de recherche, ce grand réseau de capteurs était très précis et nous a aidés à avoir une visibilité complète sur le processus et le comportement des matériaux. Nous avons pu voir les effets locaux du processus en réponse aux variations d'épaisseur des pièces ou des matériaux intégrés, comme le noyau en mousse. »

Il note que ce projet a généré beaucoup de connaissances et voit un potentiel futur de l'appliquer à des processus RTM et d'infusion plus lents, où le risque de problèmes de qualité des pièces a été historiquement très élevé. Faber présentera également les développements et les résultats du projet CosiMo dans « Sensor-based process monitoring of in-situ polymerization in T-RTM manufacturing with caprolactame » le mercredi 29 septembre lors de l'événement en direct et virtuel, conférence SAMPE Europe 21, en session 1, Salle 1 – Automobile.

DLR ZLP est également l'un des trois partenaires clés du réseau de production d'IA (intelligence artificielle) d'Augsbourg - fondé en janvier 2021 - qui rassemble également l'Université d'Augsbourg et l'Institut Fraunhofer pour la fonderie, les composites et la technologie de traitement (Fraunhofer IGCV). Comme l'a expliqué le Dr Markus Sause, directeur du réseau de production d'IA et également chercheur du projet CosiMo développant des capteurs à ultrasons, « Nous allons étendre ce modèle de collaboration qui a été mis en évidence dans le projet CosiMo à une échelle beaucoup plus grande, en développant Technologies d'IA pour la production avec un fort accent sur les composites. Notre nouvelle installation de 5 000 mètres carrés à Augsbourg ouvrira ses portes en 2022 et sera équipée d'une variété de machines tout au long de l'année prochaine, permettant aux entreprises de voir des démonstrations de ce que l'IA peut faire pour des processus réels dans un environnement de production. »

Faurecia Clean Mobility, quant à lui, étendra en interne les connaissances acquises au cours du projet CosiMo, qui s'inscrit pleinement dans la stratégie de développement durable et de transition écologique de Faurecia. Faurecia remercie également le ministère fédéral bavarois de l'Économie, du Développement régional et de l'Énergie qui a soutenu financièrement ce projet de recherche.

Résine

- Batterie

- Composé TPE utilisé pour les cotons-tiges durables

- Biomatériau thermoplastique « affiné » pour les applications médicales

- TPE de qualité médicale utilisé pour le ballon thérapeutique primé

- Personnalisation des capteurs à ultrasons pour l'optimisation et le contrôle des processus composites

- Polyscope Polymers remporte le JEC Innovation Award pour les rails de guidage en composite thermoplastique

- Porte thermoplastique une première pour les composites automobiles

- Facteurs importants à prendre en compte pour l'externalisation d'un processus d'assemblage de construction de boîtes

- Éléments à prendre en compte pour le processus d'assemblage de construction de boîtes