Fabrication facile de composite polyaniline poreux multi-hiérarchique comme capteur de pression et capteur de gaz à sensibilité réglable

Résumé

Un composite polyaniline poreux (PANI) multi-hiérarchique qui pourrait être utilisé dans un capteur de pression de bonne performance et un capteur de gaz à sensibilité réglable a été fabriqué par une polymérisation in situ facile. Une éponge de qualité commerciale a été utilisée comme échafaudage modèle pour déposer PANI via une polymérisation in situ. Avec de nombreux pores interconnectés dans toute la structure, l'éponge a fourni une surface suffisante pour la croissance des nanobranches PANI. La structure poreuse flexible a aidé le composite à montrer des performances élevées en détection de pression avec une réponse rapide et une récupération favorable et une détection de gaz avec une sensibilité réglable. Le mécanisme de détection du capteur flexible à base d'éponge/PANI a également été discuté. Les résultats indiquent que ce travail fournit une approche réalisable pour fabriquer des capteurs efficaces avec des avantages de faible coût, de préparation facile et de collecte de signaux facile.

Contexte

De nos jours, des variétés de capteurs, y compris le capteur de pression [1, 2], le capteur de contrainte [3, 4], le capteur de gaz [5, 6, 7], le capteur de température [8, 9] et le capteur de déplacement [10], ont été largement exploré. En particulier, avec la popularité de la technologie de l'intelligence artificielle, les capteurs flexibles à faible coût sont hautement souhaitables pour la fabrication de dispositifs portables, portables et pliables. Cependant, il est généralement coûteux et compliqué de concevoir des capteurs flexibles avec des structures élaborées [11, 12]. Ainsi, une approche efficace et peu coûteuse est hautement requise pour réaliser des capteurs flexibles et portables.

L'éponge, en tant que matériau omniprésent en trois dimensions (3D), a suscité de nombreuses inquiétudes en raison de ses performances uniques, telles qu'une élasticité élevée, une surface spécifique élevée, une faible densité et une fabrication à faible coût. Par conséquent, les éponges conductrices sont considérées comme d'excellents matériaux pour assembler des capteurs et des dispositifs, tels que l'éponge de graphène-polyuréthane comme capteur de pression [13], l'éponge de polyaniline superhydrophobe (PANI) comme absorbant d'huile [14] et les plaquettes de graphène/éponge PANI [15] comme supercondensateurs. Ici, outre les matériaux semi-conducteurs de la série carbone, le polymère conducteur est souvent utilisé comme élément fonctionnel des dispositifs en raison de leur bonne conductivité électrique, de leur robustesse physique et de leur grande surface [3, 16, 17]. En tant que polymère conducteur, dans le but de fabriquer des capteurs flexibles et à faible coût, le PANI a déjà été utilisé comme matériau de détection dans divers domaines d'application, tels que les supercondensateurs [18, 19], les capteurs [3, 20], les électrodes [21 , 22], l'absorption des micro-ondes [23] et le blindage électromagnétique [24]. En général, il existe deux méthodes principales pour préparer les composites PANI :le dopage et la polymérisation in situ [3, 25, 26, 27]. Normalement, la polymérisation in situ fournit une préparation plus réalisable et une efficacité remarquable.

Généralement, pour les capteurs de pression, selon les mécanismes de détection, il existe principalement des capteurs piézoélectriques [28, 29], des capteurs capacitifs [30], des capteurs à transistors [2, 31] et des capteurs piézorésistifs [13, 32, 33]. Le capteur piézorésistif, en tant que capteur de pression typique, qui convertit le signal de pression en résistance, a été largement utilisé en raison d'avantages exceptionnels, tels qu'un principe simple, une collecte de signal pratique, un faible coût et une préparation simple [13, 28, 32, 33]. De plus, pour le capteur de gaz, le mécanisme de détection de gaz alcalin de PANI peut être attribué au mécanisme conducteur [20]. Comme nous le savons, les porteurs de charge de PANI sont des polarons, et la chaîne de molécules conjuguées de PANI deviendra plus conductrice après le dopage du proton. Lorsque les molécules de gaz alcalines sont absorbées par le PANI nanostructuré, cela entraînera une diminution des porteurs de charge et une augmentation de la résistance électrique du PANI.

Dans cette étude, nous avons utilisé une méthode de polymérisation in situ pour préparer un composite PANI/éponge poreux multi-hiérarchique pour capteur piézorésistif et capteur de gaz à sensibilité réglable. En tant qu'échafaudage poreux, l'éponge a fourni une surface suffisante pour la croissance de PANI nanostructuré. Le capteur avec des pores abondants et des nanostructures PANI a montré d'excellentes performances en sensibilité à la pression avec une réponse rapide à diverses pressions et libérations. Le mécanisme de détection piézorésistive pourrait être attribué au changement de résistance par la variation de contact de la structure poreuse conductrice. En outre, sur la base du mécanisme conducteur de PANI et du mécanisme de détection piézorésistif mentionné ci-dessus, l'application potentielle du composite pour un capteur de gaz à sensibilité réglable a également été étudiée. Les résultats indiquent que ce travail fournit une approche efficace et peu coûteuse pour fabriquer un composite et un dispositif conducteurs poreux.

Méthodes

Matériaux

Persulfate d'ammonium (APS, M w = 228,20), acide 5-sulfosalicylique (SSA, M w = 254,22), et la solution d'ammoniac a été fournie par Sinopharm Chemical Reagent Co., Ltd. (Shanghai, Chine). L'aniline (M w = 93,13) a été acheté auprès de Chemical Reagent (Tianjin Chine). L'éponge était une éponge en polyuréthane de qualité commerciale (Marque :Domaxe, Chine).

Préparation de PANI/Sponge Composite

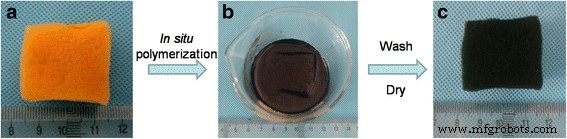

La méthode de polymérisation in situ a été utilisée pour préparer le composite PANI/éponge. En bref, 2,5422 g de SSA et 1,8626 g d'aniline ont été bien dispersés dans 50 ml d'eau déminéralisée (DI) sous agitation magnétique pendant 20 min. Ensuite, l'éponge, qui était considérée comme un échafaudage, a été immergée dans la solution préparée. Après cela, une solution d'APS (4,5640 g d'APS dans 50 ml d'eau DI) a été ajoutée lentement à la solution ci-dessus pour assurer un mélange uniforme et intensif. Après 24 h de repos au réfrigérateur à 2 °C, l'éponge a été retirée de la solution finale et lavée avec de l'eau DI pour éliminer les impuretés. En séchant à température ambiante pendant 48 h, le composite PANI/éponge a finalement été obtenu. Comme le montre la figure 1, l'échantillon (éponge) a subi un changement de couleur du jaune au vert foncé (PANI/éponge). La forme et le volume du PANI/éponge final sont restés inchangés en raison de la résistance et de la ténacité de l'échafaudage ; 35 % de la charge massique PANI a été évaluée en comparant le poids de l'éponge et du composite PANI/éponge.

Le processus de préparation du composite PANI/éponge. un Une éponge en polyuréthane de qualité commerciale a été sélectionnée. b Polymérisation in situ de PANI sur l'éponge. c L'échantillon a été lavé avec de l'eau DI et séché à température ambiante pour obtenir le composite final PANI/éponge

Assemblage du capteur

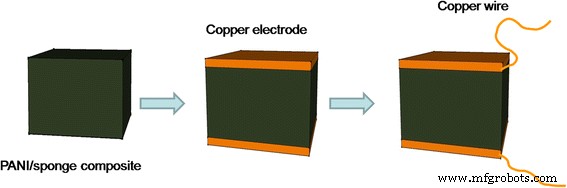

Comme le montre la figure 2, un simple capteur piézorésistif a été assemblé en prenant en sandwich un composite PANI/éponge entre deux électrodes de cuivre (feuille de cuivre), et la taille du composite était de 2 × 2 × 2 cm 3 . Deux fils de cuivre ont été fixés sur l'électrode de cuivre par soudure à l'étain. Les fils de cuivre ont été utilisés pour se connecter au système de mesure des propriétés électriques, qui pourrait répondre à diverses pressions appliquées sur le capteur.

Schéma de la préparation du capteur PANI/éponge

Caractérisation

L'éponge et le composite PANI/éponge ont été caractérisés par un microscope électronique à balayage (SEM, JEOL, JSM-7500F) et un système de spectroscopie micro-romaine (Renishaw inVia Plus, laser DPSS 50 mW à 532 nm). Les propriétés électriques ont été mesurées par un système de mesure à haute résistance Keithley 6487.

Résultats et discussion

Propriétés morphologiques et structurelles

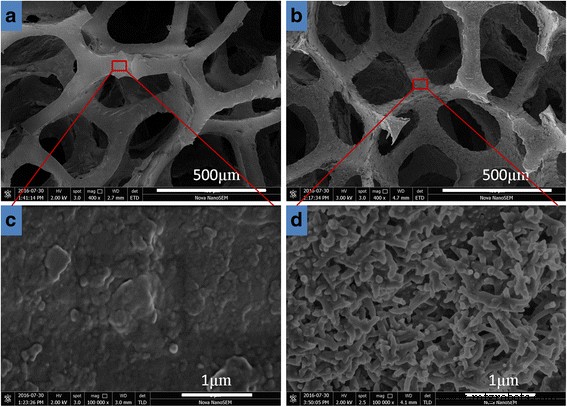

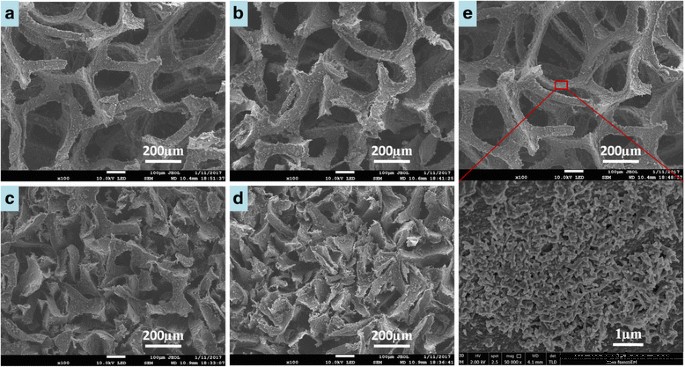

La figure 3a, c et la figure 3b, d montrent des images SEM d'une éponge vierge et d'une éponge polymérisée in situ sous différents grossissements, respectivement. On peut voir que la structure poreuse interconnectée offre une surface suffisante pour la croissance des nanobranches PANI. Le composite après polymérisation présente une surface rugueuse tandis que l'éponge vierge est lisse, ce qui indique que les micro/nanostructures PANI se sont développées. Sous fort grossissement, les nanobranches PANI pouvaient être clairement vues à la surface de l'éponge. Au cours du processus de polymérisation in situ, en raison de la non-uniformité intrinsèque du PANI, certaines bosses sont générées dans la membrane PANI [27], puis, les nanobranches PANI pourraient se développer in situ sur la structure de l'éponge avec une adhérence adéquate par compatibilité interfaciale. Le revêtement PANI nanostructuré aide le composite à améliorer sa conductivité électrique. Pendant ce temps, les nanobranches spéciales confèrent au composite une plus grande surface spécifique, de sorte que le composite peut afficher d'excellentes propriétés dans certaines applications dépendantes du contact. De plus, ce composite PANI/éponge a une structure poreuse multi-hiérarchique intéressante, qui est composée de l'éponge à micropores (Fig. 3b) et des branches PANI à nanopores (Fig. 3d).

Images SEM de a , c éponge vierge et b , d éponge après polymérisation in situ

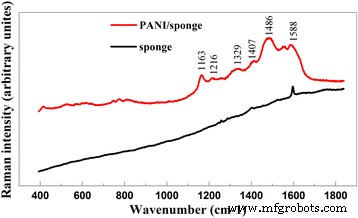

Spectres Raman

Les spectres Raman de l'éponge vierge et du composite PANI/éponge sont représentés sur la figure 4. Selon les positions de pic caractéristiques du composite PANI/éponge, les spectres présentent la plupart des caractéristiques de PANI. La bande vers 1486, 1407, 1216 et 1163 cm −1 sont attribués à la quinondiimine. Bande 1486 cm −1 correspond aux vibrations d'étirement alliées C=C et C=N, bande 1407 et 1216 cm −1 correspondent à la vibration d'étirement C–N et à la bande 1163 cm −1 correspond respectivement à la vibration de flexion C–N. De plus, la bande à 1329 cm −1 représente la vibration d'étirement C–N de la phénylènediamine. La bande d'environ 1588 cm −1 est attribué à la vibration d'étirement C–C (la région correspondante est de 1550 à 1650 cm −1 ). Les résultats confirment la polymérisation réussie et l'existence de PANI sur éponge.

Spectre Raman d'éponge vierge et d'éponge après polymérisation in situ

Test de sensibilité à la pression

Pour démontrer la sensibilité à la pression, la variation de résistance du composite PANI/éponge avec la pression appliquée sur la surface a été explorée. Le composite avec une taille 3D de 2 × 2 × 2 cm 3 a été pris en sandwich par deux électrodes de cuivre (comme le montre la Fig. 2), et l'électricité a été enregistrée avec l'application d'une pression sur les deux électrodes.

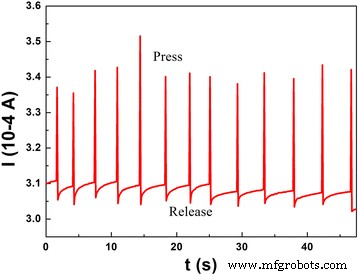

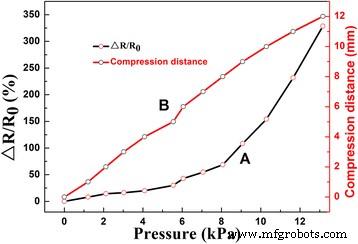

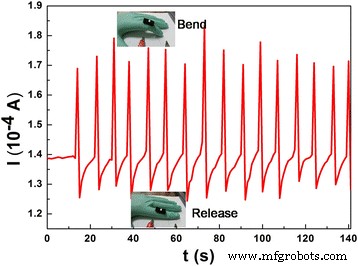

Tout d'abord, une exploration simple est effectuée par une réponse cyclique sans pression (Fig. 5) du capteur PANI/éponge à un biais fixe de 5 V, et il y a une déformation compressive d'environ 2 mm forcée par le doigt. Comme le montre la figure 5, le courant atteint rapidement sa valeur maximale avec l'application d'une pression et, lors du relâchement, il peut récupérer immédiatement sa valeur initiale et rester dans une bonne stabilité. Pendant ce temps, la sensibilité et la récupérabilité ne sont pas affectées par plusieurs cycles de communiqués de presse. D'autre part, les pics ne sont pas uniformes, ce qui peut être causé par les petites fluctuations des déformations de compression car la presse du doigt humain n'est pas absolument uniforme. Pour démontrer systématiquement la sensibilité de PANI/éponge à différentes pressions, les rapports de variation de résistance électronique calculés sur la base des données mesurées sont indiqués sur la figure 6 (a). Ici, R /R 0 = (R 0 − R )/R 0 , où R 0 et R désignent la résistance en condition de relâchement et de pression. On peut voir que le changement relatif de résistance est augmenté lorsque le PANI/éponge est pressé de 0 à 13 kPa. De plus, à partir de la pente de la courbe A, la sensibilité à la pression S (S = δ (ΔR /R 0 )/δP , où P désignent la pression appliquée) [13], qui est un indice important pour refléter les performances d'un capteur de pression, pourrait être calculé comme étant d'environ 8,0 (0-8 kPa) et d'environ 54,5 (8-13 kPa). Nous confirmons que le mécanisme de détection du composite PANI/éponge est le changement de la structure microporeuse interne. Ici, pour un fonctionnement facile, la distance de compression est proposée pour caractériser la force des pressions appliquées, et la relation correspondante de la pression et de la déformation par compression est illustrée à la Fig. 6 (b).

Réponse cyclique sans pression du PANI/éponge avec une déformation compressive d'environ 2 mm forcée par le doigt

Un Courbe de réponse à la pression du capteur PANI/éponge et B la courbe de relation correspondante de la pression et de la déformation en compression

Pour démontrer le mécanisme de détection piézorésistif du composite conducteur PANI/éponge, un diagramme schématique simple (Fig. 7) est représenté pour simuler le changement de contact microporeux de la structure de l'éponge. Avec l'augmentation de la pression, les micropores s'écrasent et se contactent plus étroitement. En particulier, la structure microporeuse pourrait retrouver son état antérieur avec la libération de la pression. Ici, la résistance diminue avec l'augmentation de la pression et pourrait revenir à la valeur initiale après la libération. Ainsi, la variation du contact interne de la structure poreuse conductrice entraîne le changement de résistance, ce qui génère la sensibilité piézorésistive. Pour illustrer visuellement la variation de contact, des images SEM de structure microporeuse sous différents degrés de pression sont présentées sur la figure 8a–d. En outre, il n'y a pas de desquamation PANI lors des tests, comme le montre la figure 8e (images SEM du composite après plusieurs pressions), les micro/nanostructures PANI pourraient maintenir une adhérence adéquate à l'éponge après des tests cycliques.

Schéma de détection de pression du composite PANI/éponge

Images SEM de la structure microporeuse du composite PANI/éponge sous différentes pressions avec un taux de compression approximatif de a 0%, b 20 %, c 40 %, et d 60%. e Images SEM du composite après plusieurs pressions sous différents grossissements

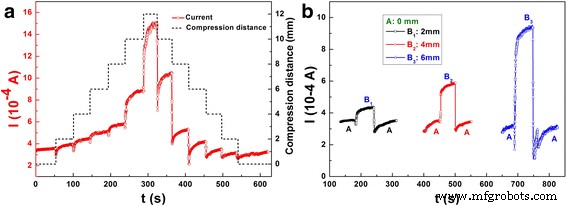

Un capteur de pression doit être doté de capacités de bonne stabilité et de récupération. Dans le but de démontrer les caractéristiques de stabilité et de récupération, les réponses actuelles à différentes pressions sous un biais fixe de 5 V sont testées. Comme le montre la figure 9a, le courant affiche presque une réponse du revêtement à la déformation par compression de 0 à 12 mm et de retour à 0 mm ; en attendant, il détient une réponse rapide et une bonne stabilité aux pressions ascendantes et descendantes, de plus, il n'existe qu'un petit écart entre un test continu ascendant et descendant. Cependant, il existe une nette différence entre 250~300 s et 320~360 s. Nous en déduisons que cet écart peut être causé par deux raisons principales. L'une est qu'il peut y avoir une qualité d'hystérésis lorsque le composite est soudainement récupéré de la plus grande déformation. L'autre est l'éventuelle erreur de fonctionnement lors des tests, qui conduit à une distance de compression plus grande que celle en 250 à 300 s. Pour caractériser plus directement la stabilité et la récupérabilité, la figure 9b montre les réponses actuelles à la pression de chargement et de déchargement avec différentes intensités. À partir des courbes de réponse en cercle, les réponses composites aux pressions immédiatement et le courant pourraient complètement revenir à la valeur initiale dans les 35 s après avoir retiré la pression. On peut voir à partir de la figure 9 que le courant augmente avec une pression croissante et diminue avec une pression décroissante, ce qui est cohérent avec le mécanisme de détection piézorésistif illustré ci-dessus. Ces résultats indiquent que le composite PANI/éponge flexible et sensible est potentiellement applicable dans les capteurs de pression, qui peuvent être utilisés dans la peau artificielle à faible coût et les vêtements intelligents [13, 34, 1].

Test de stabilité et de récupérabilité du capteur PANI/éponge. un Réponses actuelles à différentes pressions avec déformation en compression de 0 à 12 mm et retour à 0 mm. b Réponses actuelles à la pression de chargement et de déchargement avec différentes intensités

Application dans la détection de pliage et de relâchement des doigts

De nos jours, des capteurs de pression à faible coût avec une sensibilité élevée et une flexibilité appropriée sont hautement souhaitables dans les appareils portables et portables. Ici, le simple capteur PANI/éponge (2 × 1 × 0,5 cm 3 ) est fixé sur un gant en caoutchouc à l'articulation de l'index. La réponse de courant est enregistrée pendant que le testeur effectue des opérations de relâchement de la flexion du doigt à la polarisation fixe de 5 V. Plusieurs réponses de courant de cycle sont illustrées à la figure 10. Le doigt se plie et se relâche rapidement au cours de ce processus. On remarque que le courant augmente fortement lorsque le doigt est brusquement plié. Lorsque le doigt est relâché, le courant présente une diminution significative et retrouve sa valeur d'origine. Les degrés de flexion de chaque doigt ne sont pas exactement les mêmes, de sorte que les pics de courant à chaque point de flexion ont une petite différence. La sensibilité et la répétabilité des réponses actuelles indiquent que le capteur est fiable et capable d'utiliser des dispositifs de détection flexibles dans certains appareils portables et portables à faible coût.

Réponses actuelles de la détection de mouvement de flexion-libération des doigts à un biais fixe de 5 V

Application dans le capteur de gaz à sensibilité réglable

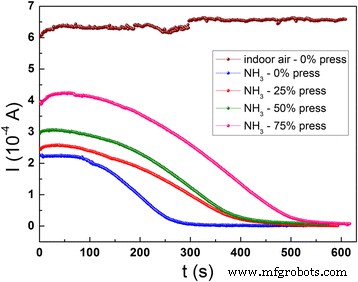

Les composites PANI ont été largement explorés en tant que matériaux de détection de gaz pour leur mécanisme conducteur unique. Cependant, les rapports connexes sur le capteur de gaz basé sur PANI se concentrent principalement sur une sensibilité fixe ou unique. Ici, basé sur la structure poreuse flexible et la réaction de NH3 molécules avec PANI dopé aux protons, nous étudions l'application potentielle du composite PANI/éponge sur la sensibilité réglable NH3 capteur de gaz. En contrôlant la densité de contact interne de la structure poreuse conductrice (comme illustré sur la figure 8), le volume de diffusion et le débit d'entrée d'air peuvent être ajustés pour atteindre l'objectif de sensibilité réglable. Le capteur composite PANI/éponge pris en sandwich sous différentes pressions a été placé dans une boîte fermée (avec une taille de 30 × 30 × 30 cm 3 ) et contacté avec le système de compteur à haute résistance extérieur Keithley 6487 via un fil de cuivre. NH3 a été produit par la volatilisation naturelle de 1 ml de solution d'ammoniaque ajoutée dans la boîte. La figure 11 présente la réponse composite PANI/éponge en temps réel à l'air intérieur et au NH3 , ce qui indique que le degré de compression affecte la sensibilité de NH3 détection. A partir de l'heure actuelle (I -t ) courbes, on peut voir que les résistances composites avec la diffusion de NH3 sont évidemment plus élevés que ceux de l'air intérieur. En outre, il est évident qu'au fur et à mesure de l'augmentation du degré de compression, la résistance composite et le temps de réponse à l'état d'équilibre sont tous deux augmentés progressivement sous le même NH3 l'atmosphère, ce qui indique que la sensibilité pourrait être ajustée par la porosité de contact interne. Au fur et à mesure que la pression augmente, la densité de contact interne de la structure poreuse conductrice augmente, ce qui entraîne une diminution à la fois du volume de diffusion et du taux de diffusion de NH3 afflux; donc, sous la même concentration, le temps de réponse à NH3 est prolongé. De plus, le courant initial augmente avec l'augmentation de la pression en raison de la diminution du débit d'entrée de NH3 . D'autre part, parce que le contenu de NH3 dans la boîte fermée est le même, le courant du composite pourrait atteindre une petite valeur à terme, à savoir, le dédopage de PANI par NH3 atteindrait un niveau similaire.

NH3 propriétés de détection du composite PANI/éponge sous différentes pressions

Conclusions

En conclusion, nous rapportons une méthode facile via la polymérisation in situ pour préparer un composite PANI/éponge qui pourrait être utilisé dans un capteur de pression de bonne performance et un capteur de gaz à sensibilité réglable. La structure poreuse interconnectée flexible a aidé le composite à montrer une bonne sensibilité et une bonne capacité de récupération à la pression. En outre, le capteur flexible basé sur PANI/éponge a montré de bonnes performances dans la détection de flexion des doigts et NH3 détection avec sensibilité réglable. Ce travail peut fournir une approche réalisable pour fabriquer des dispositifs portables et portables efficaces avec les avantages d'une préparation facile à faible coût et d'une collecte de signal facile.

Nanomatériaux

- Capteur de pression artérielle - Fonctionnement et ses applications

- Fonctionnement du capteur de gaz MQ2 et ses applications

- Circuit et fonctionnement du capteur d'alcool MQ135

- Circuit de capteur de proximité simple et fonctionnement avec les applications

- monde embarqué 2021 :un capteur de gaz nasal numérique avec IA

- Kit de conception mesure la tension artérielle avec capteur optique

- Aéroponie avec Raspberry Pi et capteur d'humidité

- Capteur Portenta et thermocouple (avec MAX6675)

- Synthèse facile de composite CuSCN coloré et conducteur revêtu de nanoparticules CuS