Vous l'utilisez quotidiennement. Mais qu'est-ce que le plastique polyéthylène ?

Le 101 sur ce matériau moderne omniprésent

Le polyéthylène est de loin le type de plastique de consommation le plus courant et est utilisé dans de nombreux matériaux de tous les jours. Il s'agit d'un produit thermoplastique, ce qui signifie qu'il peut être fondu en un liquide puis refroidi plusieurs fois en un solide. Différentes conditions de traitement donnent lieu à différentes qualités de polyéthylène qui peuvent être utilisées à des fins très différentes, du film étirable flexible d'un côté du spectre, aux couvercles de poteaux rigides de l'autre.

L'une des propriétés les plus intéressantes du polyéthylène est sa durabilité. Il résiste à la décoloration et à l'écaillage, tout en étant imperméable à de nombreuses substances chimiques, telles que les acides et les solutions caustiques. Le polyéthylène est un excellent isolant électrique. Il conserve ses propriétés dans des conditions de froid extrême, mais peut être fondu à des températures élevées.

Plastique polyéthylène :une molécule de carbone-hydrogène

Structure moléculaire et propriétés générales

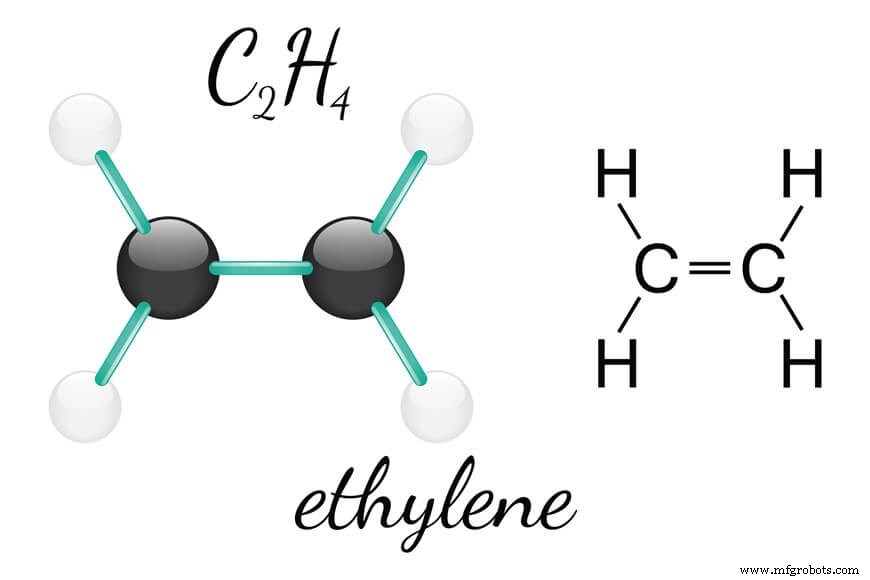

Le polyéthylène est constitué de chaînes d'hydrocarbures dont le composant le plus basique est la molécule d'éthylène, composée de 2 atomes de carbone et de 4 atomes d'hydrogène. Lorsque les molécules d'éthylène sont combinées en chaînes droites ou ramifiées, le polyéthylène se forme. Ce processus consiste à diviser la double liaison entre les 2 atomes de carbone et à créer un radical libre pour se joindre à la prochaine molécule d'éthylène. Les macromolécules ne sont pas jointes de manière covalente, mais sont maintenues ensemble dans une structure cristalline par des forces intermoléculaires. Plus le nombre de branches latérales est faible, plus la cristallinité est faible et donc plus la densité est élevée, comme on peut l'observer dans les différentes propriétés des différents types de polyéthylène.

Le polyéthylène résiste aux intempéries, mais peut devenir cassant lorsqu'il est exposé au soleil pendant de longues périodes. Cette limitation peut être surmontée grâce à l'ajout de stabilisants UV. Il peut s'enflammer et continuera à brûler après le retrait de la source d'allumage avec une flamme bleue à pointe jaune, ce qui fera couler le plastique. Les propriétés de surface du polyéthylène l'empêchent d'être collé ou imprimé sans prétraitement. Le polyéthylène peut être transparent, laiteux ou opaque, selon la qualité du matériau, l'épaisseur du produit et la présence d'additifs.

Classements du polyéthylène

Polyéthylène basse densité (LDPE) est formé avec des ramifications longues et courtes dans les chaînes polymères. La présence de ces branches empêche les chaînes d'être trop serrées les unes contre les autres, ce qui donne au LDPE une flexibilité qui le rend adapté à des applications telles que les sacs en plastique, l'isolation des fils et le film plastique. Le LDPE est très résistant à la plupart des produits chimiques, y compris les acides, les bases, les alcools, les aldéhydes, les cétones et les huiles végétales. Il a également une très faible absorption d'eau.

Polyéthylène linéaire basse densité (LLDPE) est similaire au LDPE, mais se compose de chaînes largement linéaires avec de nombreuses branches latérales courtes. Il est souvent produit en utilisant la copolymérisation de l'éthylène avec des alpha-oléfines telles que le 1-butène, le 1-hexène et le 1-octène. Les caractéristiques du produit fini peuvent être manipulées en ajustant la formule du constituant.

Polyéthylène haute densité (HDPE) se compose principalement de molécules à chaîne droite qui sont maintenues ensemble par des forces intermoléculaires. L'absence de branches latérales garantit que les chaînes sont étroitement compactées ensemble. Cette densité élevée donne un produit modérément rigide, ce qui le rend adapté à des applications telles que les planches à découper, les contenants de jus, le bois en plastique et les jouets. Le PEHD a une bonne résistance chimique et reste solide à très basse température (-76 degrés Fahrenheit). Il a une texture de surface cireuse, qui résiste aux intempéries.

Polyéthylène à poids moléculaire ultra élevé (UWMPE) a des chaînes extrêmement longues et peut être filé en fils avec une résistance à la traction plus élevée que l'acier. La force des forces intermoléculaires entre les longues chaînes droites crée un matériau robuste avec une résistance aux chocs très élevée. Il est utilisé dans des applications telles que les gilets pare-balles. Comme les autres types de polyéthylène, l'UHMWPE résiste à la plupart des produits chimiques, à l'exception des acides oxydants. Il a également une faible absorption d'humidité, mais ses propriétés autolubrifiantes le rendent très résistant à l'abrasion.

L'American Society for Testing and Measurement (ASTM) détermine les spécifications pour différentes qualités de polyéthylène, y compris les spécifications pour diverses applications. Les principales propriétés des différents grades de polyéthylène sont données dans le tableau suivant :

LDPE

PEHD

UHMWPE

Densité (lb/in3)

.035

.035

.034

Absorption d'eau, 24 heures (%)

<0.01

0

0

Résistance à la traction

1 800 – 2 200

4 600

3 100

Résistance aux chocs entaillé

Pas de pause

3

Pas de pause

Coefficient de dilatation thermique linéaire (x10^-5 in/in/deg F)

3

3

3

Température maximale d'utilisation continue (def F)

160

180

180

Env. température de fusion (deg F)

230

260

280

Rigidité diélectrique (V/mil) courte durée, 1/8″ d'épaisseur

460-700

450-500

900

LDPE

Densité (lb/in3)

.035

Absorption d'eau, 24 heures (%)

<0.01

Résistance à la traction

1 800 – 2 200

Résistance aux chocs entaillé

Pas de pause

Coefficient de dilatation thermique linéaire (x10^-5 in/in/deg F)

3

Température maximale d'utilisation continue (def F)

160

Env. température de fusion (deg F)

230

Rigidité diélectrique (V/mil) courte durée, 1/8″ d'épaisseur

460-700

PEHD

Densité (lb/in3)

.035

Absorption d'eau, 24 heures (%)

0

Résistance à la traction

4 600

Résistance aux chocs entaillé

3

Coefficient de dilatation thermique linéaire (x10^-5 in/in/deg F)

3

Température maximale d'utilisation continue (def F)

180

Env. température de fusion (deg F)

260

Rigidité diélectrique (V/mil) courte durée, 1/8″ d'épaisseur

450-500

UHMWPE

Densité (lb/in3)

.034

Absorption d'eau, 24 heures (%)

0

Résistance à la traction

3 100

Résistance aux chocs entaillé

Pas de pause

Coefficient de dilatation thermique linéaire (x10^-5 in/in/deg F)

3

Température maximale d'utilisation continue (def F)

180

Env. température de fusion (deg F)

280

Rigidité diélectrique (V/mil) courte durée, 1/8″ d'épaisseur

900

Comment est fabriqué le plastique polyéthylène ?

Le bloc de construction de base du polyéthylène est la molécule d'éthène, composée de 2 atomes de carbone et de 4 atomes d'hydrogène. L'éthylène se trouve dans le gaz naturel et est également produit lors du raffinage du pétrole brut. L'un des produits de la première étape du raffinage du pétrole est le naphta, qui est traité dans un craqueur catalytique pour produire un matériau à indice d'octane plus élevé. Ce processus de craquage produit également de l'éthène, qui est séparé des autres produits pour être ensuite transformé en polyéthylène. L'éthène est un gaz.

Il existe différentes méthodes de traitement du polyéthylène selon la qualité du produit à générer.

Le LDPE est fabriqué en comprimant le gaz éthène à une pression de 50 000 psi, après quoi il est refroidi et introduit dans un réacteur. Un initiateur est ajouté au réacteur, ce qui provoque la réaction de polymérisation. L'agitation constante de la matière dans le réacteur assure un taux de conversion maximum. Après réaction, l'éthène non utilisé est séparé du produit et recyclé vers le compresseur. Le polymère est extrudé, coupé en granulés et séché avant d'entrer dans les silos de stockage. Les granulés sont généralement mis en sac pour être expédiés aux clients où ils seront fondus et transformés en produits de consommation finis.

Le HDPE est fabriqué selon un processus catalytique, ce qui permet au processus de fabrication du polyéthylène de se dérouler à des températures et des pressions plus basses. Les catalyseurs Ziegler-Natta et au chrome ont été les premiers catalyseurs utilisés, mais de nouveaux types de catalyseurs sont constamment développés pour améliorer les processus de production et les caractéristiques des produits. Certains processus mélangent même différents types de polyéthylène en un seul lot, ce qui brouille les frontières entre des qualités de produits distinctes.

Le LLDPE est également produit dans un procédé catalytique avec l'ajout de copolymères comme les alpha-oléfines (butane, hexane). La structure moléculaire du LLDPE est une longue chaîne avec de nombreuses branches courtes.

L'UHMWPE est produit à l'aide de catalyseurs métallocènes, ce qui donne des chaînes d'hydrocarbures extrêmement longues (plus de 100 000 molécules de composants monomères). Un processus secondaire appelé gel-spinning prend un gel chauffé d'UHMWPE et l'extrude à travers une filière. Le produit est refroidi au bain-marie. Ce processus de filage donne une fibre avec un degré élevé d'orientation moléculaire (95 %), ce qui lui confère une résistance à la traction extrêmement élevée.

Moulage plastique en polyéthylène

Le polyéthylène sort de l'usine sous forme de granulés et est classé selon ses spécifications. Les clients utilisent ces granulés comme matières premières dans leurs propres processus de fabrication, qui impliquent de les faire fondre en appliquant de la chaleur et de la pression, puis de mouler le plastique liquide dans sa forme finale. Il existe différentes méthodes de moulage du polyéthylène selon la qualité de la matière première et le type de produit fini requis :

- Moulage par injection

Le moulage par injection est l'une des deux méthodes les plus courantes pour créer des produits finis à partir de polyéthylène. Les granulés sont introduits dans un cylindre chauffé où une tarière rotative pousse le plastique en fusion à travers une porte dans un moule. Une quantité fixe de polyéthylène est injectée à une haute pression de 10 000 à 30 000 psi. Une fois l'injection terminée, le moule est refroidi avant d'être ouvert et le produit fini retiré. Il s'agit du processus typique utilisé pour fabriquer des articles produits en série, tels que des seaux et des bouchons de bouteilles. - Moulage par soufflage

Le moulage par soufflage est utilisé pour créer des produits comme des bouteilles et des seringues, où il y a une cavité dans le produit. Dans le processus de moulage par soufflage, la première étape consiste à mouler une préforme autour d'une broche centrale à l'aide d'un moule à injection standard. Une fois la préforme refroidie, elle est placée au centre d'un second moule. La préforme est réchauffée et de l'air comprimé est fourni via la broche centrale pour souffler le plastique fondu contre les parois internes du moule final créant ainsi la cavité interne. Une fois refroidie, la goupille est retirée. - Moulage par compression

Le moulage par compression est principalement utilisé pour les plastiques thermodurcissables, qui sont des plastiques qui ne peuvent pas être réchauffés et remoulés plusieurs fois. Des poudres et d'autres matériaux peuvent être ajoutés au mélange pour créer des propriétés spéciales ou renforcer le produit final. Dans ce processus, le plastique est moulé par des plaques chauffées qui appliquent une pression sur le plastique. Le temps de cycle court de ce processus le rend attrayant pour les applications à grand volume telles que les pièces pour l'industrie automobile. - Moulage par transfert

Le moulage par transfert consiste à chauffer le plastique à l'état fondu avant qu'il ne soit transféré vers un processus de moulage par compression. Lorsqu'il y a beaucoup de petits trous ou d'inserts métalliques, le plastique fondu se forme plus facilement autour de ceux-ci sans perturber l'alignement. - Moulage d'insert de film

Ce processus consiste à insérer un film ou un tissu dans un moule à injection avant d'injecter le plastique, afin que le film soit capturé dans le produit fini. - Extrusion

Avec le moulage par injection, l'extrusion est l'une des méthodes les plus populaires pour donner au polyéthylène la forme souhaitée. Les granulés sont introduits via une trémie dans une chambre chauffée, où une vis sans fin entraîne le plastique en fusion vers l'avant. À l'extrémité de la chambre chauffée se trouve une matrice qui façonne le plastique lorsqu'il émerge dans l'atmosphère. Ce processus est utilisé pour créer des feuilles continues, des tubes, des câbles, des tuyauteries, etc. Le produit fini atterrit sur un tapis roulant où il est refroidi par air (parfois assisté par des soufflantes). Le produit peut également être inséré dans l'eau pour accélérer le processus de refroidissement. - Moulage par injection de gaz

Dans le moulage par injection de gaz, un processus de moulage par injection standard est amélioré par une étape supplémentaire. Le moule est rempli à 70 % du plastique fondu total requis, puis du gaz est pompé dans la chambre pour pousser le plastique dans l'extrémité du moule. L'effet net est que le produit final a un centre creux en raison du soufflage de gaz, et moins de plastique est utilisé. - Romoulage

Le plastique en poudre est placé dans un moule creux et fixé à un moyeu rotatif. Le moyeu tourne sur 2 axes à l'intérieur d'un four, faisant fondre le plastique et recouvrant les parois internes du moule. Le moyeu continue de tourner tout au long du cycle de refroidissement, qui implique souvent de pulvériser de l'eau sur l'extérieur du moule. Enfin, le produit fini est retiré. L'avantage de cette méthode est la simplicité des moules, l'absence de pression nécessaire et l'absence de soudures et de joints dans le produit fini. - Moulage structurel en mousse

Le plastique fondu est injecté dans un accumulateur avec du gaz comprimé pour créer un effet de mousse dans le plastique. A partir de l'accumulateur, la mousse plastique est injectée dans le moule. La chute de pression de l'accumulateur au moule provoque l'expansion du plastique et le remplissage du moule. Après refroidissement, la peau est lisse, mais l'âme interne est moussée, conférant au produit fini une grande rigidité. - Thermoformage

Le thermoformage et le formage sous vide sont réalisés en prenant une feuille de plastique, en la chauffant jusqu'à ce qu'elle soit tendre, puis en la drapant sur un moule. Une pression d'air positive est appliquée dans certains cas, tandis que dans d'autres un vide est créé pour presser le plastique contre le moule. Après refroidissement, le produit fini est déchargé. - Moulage par injection-réaction

Le moulage par injection-réaction est une nouvelle technologie de façonnage de produits en plastique. Le plastique est mélangé avec d'autres composants à une température plus basse que pour le moulage par injection traditionnel. Une réaction exothermique se produit à l'intérieur du moule pour pressuriser le plastique. Comme des températures et des pressions plus basses sont requises, les coûts de production sont réduits. De la fibre de verre peut également être ajoutée au mélange pour renforcer le produit fini.

Entretien

Le polyéthylène est un matériau très résistant, qui ne s'use pas et ne s'affaiblit pas facilement. Cependant, une exposition continue au soleil peut fragiliser le produit au fil du temps. Pour les canalisations ou les réservoirs exposés aux éléments, un cycle d'inspection est recommandé pour identifier toute toile d'araignée ou fissure due à la fragilité.

La longévité et la durabilité des produits en polyéthylène sont si bonnes que de nombreux fabricants les décrivent comme ne nécessitant aucun entretien.

Applications

Le polyéthylène est la forme la plus courante de thermoplastique utilisée dans les produits de consommation et a une grande variété d'applications. Voici quelques-unes des utilisations les plus courantes :

- Matériel d'emballage alimentaire : Parce que le polyéthylène est si résistant à l'absorption d'eau et aux dommages chimiques, il est certifié sans danger pour les applications d'emballage alimentaire.

- Tuyau médical : Le manque de porosité du polyéthylène en fait un matériau idéal à utiliser pour les cathéters et autres produits médicaux en raison de sa résistance à la contamination.

- Seaux, bouteilles et bacs : En raison de la dureté du plastique et de sa durabilité sous contrainte, il convient aux produits de consommation.

- Gilets pare-balles : Les fibres UHMWPE ont des résistances à la traction élevées, mais sont très légères, ce qui les rend idéales pour les applications de sécurité.

- Câbles haute résistance : Ils sont légers, donc faciles à installer, mais solides, donc utiles dans les applications industrielles complexes.

Recyclage

Les produits en plastique ont reçu beaucoup de mauvaise presse pour leur impact sur l'environnement, mais comme pour la plupart des polluants potentiels, c'est le comportement des humains - et non le produit lui-même - qui entraîne des dommages environnementaux. Le polyéthylène n'est pas biodégradable, ce qui en fait un matériau inadapté à l'élimination dans les sites d'enfouissement.

Cependant, les propriétés du polyéthylène le rendent idéal pour le recyclage, car il peut être fondu et remodelé en un autre produit. De plus, sa résistance à la contamination chimique et à l'absorption de liquides signifie que le produit recyclé ne contient pas beaucoup d'impuretés. Parfois, des matériaux recyclés et vierges sont mélangés dans le processus de formation de produits de consommation finis. Le numéro de recyclage #2 s'applique au HDPE et le #4 au LDPE ; de nombreuses installations de recyclage peuvent traiter ces deux qualités pour les réutiliser.

De nombreux matériaux auparavant considérés comme dangereux pour l'environnement (par exemple, le caoutchouc) sont recyclés à un rythme plus rapide à mesure que les gens adoptent des modes de vie durables et que la technologie de recyclage se développe.

Articles connexes

- Toujours curieux ? Découvrez :Qu'est-ce que le plastique polyuréthane ?

- Et les plastiques s'affrontent ! Découvrez comment les bornes flexibles et les délimiteurs de trafic.

Sources

- BPF. « Procédés de plasturgie »

- Industrie des plastiques. "Méthodes de traitement du plastique"

- Base de données sur les polymères. "Polyoléfines"

- Conseil américain de chimie. "Cycle de vie d'un produit en plastique"

- ICE. "Polyéthylène"

- Britannica. "Polyéthylène"

Métal

- Quelles poudres d'impression 3D métalliques pouvez-vous utiliser en 2020 ? [Guide]

- Pourquoi devez-vous utiliser des teintures agricoles ?

- Qu'est-ce qu'OSGi et qu'est-ce que cela vous apporte ?

- Gamme Bluetooth basse consommation (LE) :à quoi pouvez-vous vous attendre dans ce cas d'utilisation ?

- Qu'est-ce que le plastique ? FAQ

- Qu'entendez-vous par peinture ?

- Embrayages industriels :que sont-ils et comment les utilisez-vous ?

- Comprendre ce que Naval Brass peut faire pour vous

- Moulage en bronze et ce que vous devez savoir