Quelles poudres d'impression 3D métalliques pouvez-vous utiliser en 2020 ? [Guide]

Pour toute entreprise souhaitant se lancer dans l'impression 3D métal, il est crucial de savoir quels métaux peuvent être utilisés avec cette technologie aujourd'hui. De la conception à la fabrication, le choix des bons matériaux garantit le niveau le plus élevé possible pour le produit fini.

Pour vous aider à vous familiariser avec l'écosystème actuel des métaux pour la FA, nous explorons les alliages disponibles dans le commerce pour la fusion sur lit de poudre, les principaux matériaux requis pour une impression réussie et l'évolution future de l'utilisation des métaux. . Mais explorons d'abord ce qu'est Powder Bed Fusion.

Un bref aperçu des technologies de fusion sur lit de poudre métallique

La fusion sur lit de poudre métallique (PBF) est la technologie de fabrication additive métallique (FA) la plus établie aujourd'hui.

Avec PBF, des couches de poudre de métal sont uniformément réparties sur la plate-forme de construction d'une machine et fusionnées sélectivement par une source d'énergie - un laser ou un faisceau d'électrons.

Deux processus clés d'impression 3D métal appartiennent à la catégorie Powder Bed Fusion :

- Fusion laser sélective (SLM) / Frittage laser direct de métal (DMLS)

- Fusion par faisceau d'électrons (EBM)

Dans SLM, un laser puissant et affiné est appliqué sélectivement sur une couche de poudre métallique. De cette façon, les particules métalliques sont fusionnées pour créer une pièce.

Une exigence importante pour SLM est une chambre de construction fermée remplie de gaz inerte, tel que l'argon. Cela empêche la contamination par l'oxygène de la poudre métallique et aide à maintenir la température correcte pendant le processus d'impression.

EBM fonctionne de manière similaire à SLM en ce sens que les poudres métalliques sont également fondues pour créer une pièce métallique entièrement dense. Pour éviter la contamination et l'oxydation de la poudre, le processus EBM se déroule dans un environnement sous vide.

La principale différence entre les technologies SLM/DMLS et EBM réside dans la source d'énergie :au lieu d'un laser, les systèmes EBM utilisent un faisceau d'électrons de haute puissance comme source de chaleur pour faire fondre des couches de poudre métallique.

Étant donné qu'un faisceau d'électrons est généralement plus puissant qu'un laser, l'EBM est souvent utilisé avec des superalliages métalliques à haute température pour créer des pièces destinées à des applications très exigeantes, comme les moteurs à réaction et les turbines à gaz. De plus, comme la technologie repose sur des charges électriques, l'EBM ne peut être utilisé qu'avec des métaux conducteurs, tels que les alliages de titane et de chrome-cobalt.

Exigences relatives à la poudre d'impression 3D métallique

Pour garantir une production FA précise et reproductible, les poudres métalliques doivent présenter des caractéristiques cohérentes.

En raison des différentes méthodes de production de poudre, les caractéristiques de la poudre diffèrent selon le procédé et l'alliage. Certaines des caractéristiques les plus importantes incluent :

- Répartition de la taille des particules (PSD) :Les particules plus petites permettent une résolution plus fine des dimensions des pièces et de la finition de surface. Au sein du PBF, les systèmes EBM utilisent traditionnellement un PSD de 45 à 105 µm, alors que la plupart des systèmes à base de laser souhaitent un PSD de 15 à 45 µm.

- Morphologie :Des particules de poudre métallique lisses de forme régulière sont préférables. Cela leur permet d'être bien emballés, ce qui donne un produit dense avec de bonnes propriétés mécaniques souhaitées.

- Flowability :La fluidité de la poudre joue un rôle majeur dans la formation d'une couche de poudre homogène, car la poudre est étalée par la coucheuse.

- Densité :La densité de tassement optimale de la poudre pendant l'écoulement et le traitement a un impact positif sur l'intégrité et la finition de surface des pièces imprimées en 3D. Les particules ellipsoïdales auraient un tassement naturel ou aléatoire meilleur et plus cohérent.

- Composition chimique/phase :Ceci explique pourquoi tous les alliages ne sont pas disponibles sous forme de poudres. Le PBF privilégie généralement les métaux soudables.

Quels métaux peuvent être imprimés en 3D dans Powder Bed Fusion ?

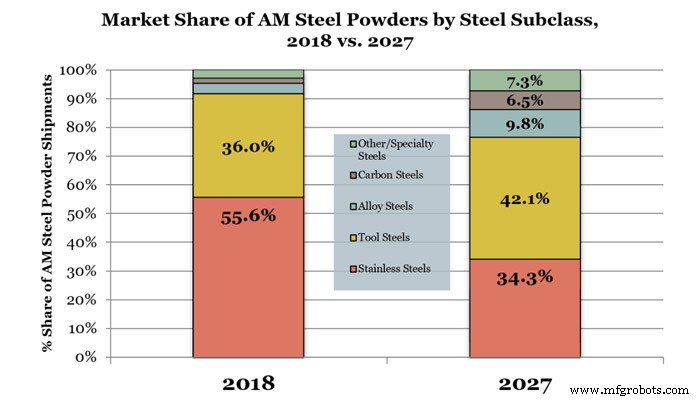

Acier

Alliages disponibles pour AM :Acier à outils 316L, H13, Acier maraging, Acier de cémentation, Acier inoxydable 15-5 PH, Acier inoxydable 17-4 PH, Acier inoxydable série 300, Acier inoxydable série 400, Aciers faiblement alliés

L'acier est à la fois le matériau métallique le plus utilisé et le plus recyclé sur Terre. Issu des aciers inoxydables et hautes températures, l'acier sous ses diverses formes et alliages offre des propriétés différentes pour répondre à un large éventail d'applications.

Dans le métal PBF, il n'existe qu'une dizaine d'alliages d'acier primaire qui sont largement imprimés aujourd'hui. Bien qu'un ensemble d'aciers imprimés soit assez petit aujourd'hui, comparé aux technologies traditionnelles de travail des métaux, des entreprises comme Carpenter, Sandvik, Hoganas, GKN et Oerlikon développent toutes activement de nouveaux aciers pour la fabrication additive afin d'exploiter de nouveaux marchés.

Par exemple, GKN Additive Materials a récemment lancé de nouvelles poudres d'acier faiblement allié pour la FA. En raison de leur ténacité et de leur résistance à la corrosion, les poudres d'acier faiblement allié créent de nouvelles opportunités pour la FA dans des secteurs tels que l'industrie automobile, où l'évolutivité et le coût sont des facteurs clés.

Aujourd'hui, l'utilisation de l'acier pour la fin- La production de pièces AM est en croissance, en particulier sur les nouveaux marchés de l'impression 3D, tels que la marine et l'automobile. Cela fait de l'acier l'une des clés pour favoriser l'adoption de la technologie AM en métal au-delà des industries médicales et aérospatiales traditionnelles.

Ces avancées indiquent que les aciers sont très susceptibles de devenir les matériaux de FA métallique les plus largement utilisés au cours des prochaines années.

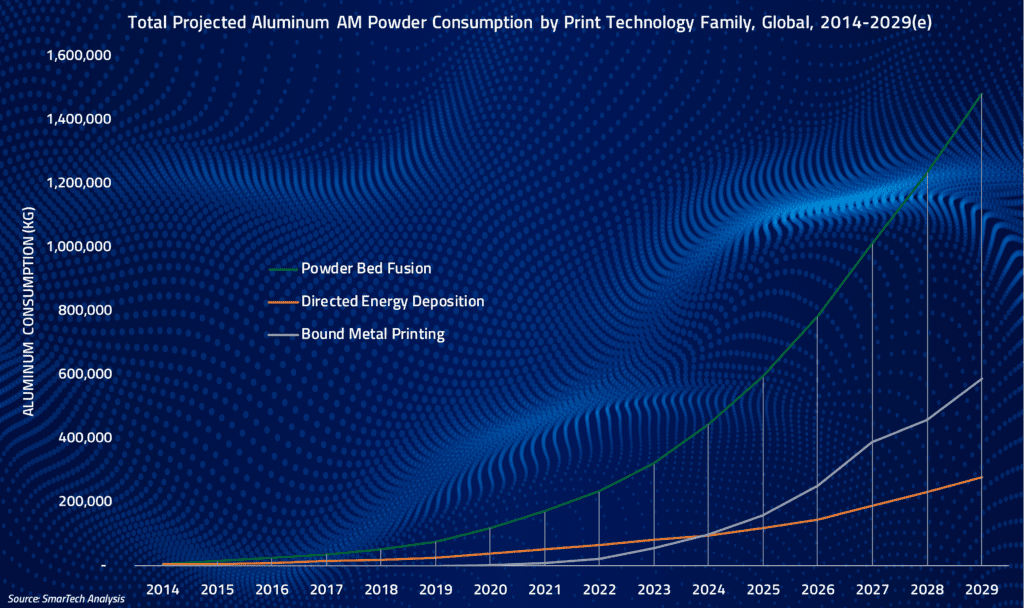

Aluminium

Alliages disponibles pour AM :Al-Si10Mg, AlSi12, AlSi7Mg, AlSi9Cu3, Al4047, Al-Si-Mg (F357), Scalmalloy (Al-Mg-Sc), Al-Cu-Ti-B2 (A205/A20X)

L'aluminium est un métal solide et léger qui combine des propriétés mécaniques et thermiques exceptionnelles. Pour ces raisons, les alliages d'aluminium sont largement utilisés dans les industries aérospatiale, automobile et biomédicale.

La société de recherche AM, SmarTech, estime que l'impression 3D sur aluminium représentait environ 10 % de toutes les impressions métalliques en 2018. Depuis lors, il y a eu une augmentation significative du développement et de la commercialisation d'alliages d'aluminium pour la FA, stimulée par le demande dans les secteurs de l'aérospatiale et de l'automobile.

Par exemple, APWORKS, en collaboration avec Airbus, a développé Scalmalloy pour les applications aérospatiales. Le matériau offre le rapport achat/vol le plus bas, une aubaine particulière pour l'industrie aérospatiale.

Bien que le matériau ait été développé en pensant à l'aérospatiale, ses propriétés sont également intéressantes pour le secteur des sports mécaniques - c'est pourquoi Scalmalloy a récemment été ajouté à la liste des matériaux AM approuvés pour la Formule 1.

Cependant, de nombreux alliages d'aluminium pour AM restent très chers et ne répondent pas aux exigences des industries cibles. Par exemple, l'industrie automobile exige que les pièces imprimées en 3D en aluminium réussissent les tests de collision afin d'être prises en compte pour leur utilisation dans des véhicules produits en série.

Le groupe d'ingénierie, EDAG, a développé un nouvel alliage d'aluminium, connu sous le nom de CustAlloy, dans le cadre du projet de recherche « CustoMat_3D », axé sur l'adaptation de la FA pour la production automobile en série.

Le matériau nouvellement développé est conçu pour surmonter ces défis en offrant à la fois une résistance plus élevée et des allongements plus élevés à la rupture - des propriétés essentielles qui permettront aux pièces automobiles imprimées en 3D d'utiliser le nouvel alliage pour bien performer dans les tests de collision.

Titane

Notes :Ti-6Al-4V (Grade 5), Ti-6Al-4V (Grade 23), Cp-Ti (Grade 1), Cp-Ti (Grade 2), Ti-Al, Ti-6Al-2Sn-4Zr-2Mo , Ti5553, Ti6242

Le titane a d'excellentes propriétés matérielles, mais son coût élevé a historiquement limité son utilisation à des applications à haute valeur ajoutée dans l'aérospatiale.

Maintenant que l'impression 3D métal est de plus en plus reconnue comme une méthode de fabrication viable, la technologie rend le titane plus accessible aux industries comme la médecine, l'automobile et les sports motorisés.

potentiel pour l'impression 3D en titane, en particulier dans le domaine des implants orthopédiques, grâce à la non-toxicité, à la résistance élevée et à la résistance à la corrosion du titane.

Lorsqu'ils sont utilisés avec l'impression 3D, les fabricants de dispositifs médicaux peuvent créer des implants en titane avec structures poreuses complexes. Remarquablement, ces structures imitent la structure des os humains, de sorte que les cellules osseuses la reconnaissent comme un échafaudage à travers lequel se développer.

La demande croissante de poudre de titane a poussé certains producteurs de poudre de métal à commencer à construire de nouvelles usines de production de titane et d'autres à accélérer leur production de poudre de titane.

Par exemple, Sandvik a ouvert une usine de poudre, pour ses superalliages à base de titane et de nickel sous la marque Osprey®, fin 2019. Cette même année, PyroGenesis, un fabricant canadien de métal atomisé au plasma poudre, a augmenté son taux de production de poudre de titane, ce qui a également permis à l'entreprise de réduire le coût d'une production de poudre de titane historiquement très coûteuse.

Cuivre et métaux précieux

Alliages disponibles pour AM :CuNi3Si, CuNi2SiCr, CuCrZr, CuAl10Fe5Ni5, Cu High Oxygen

Tous les métaux ne se prêtent pas bien à l'impression 3D. Par exemple, le cuivre est particulièrement difficile à imprimer, la grande majorité du cuivre imprimé en 3D étant actuellement basée sur des alliages de cuivre, et non sur du métal pur.

Le cuivre pur a un taux de réflectance laser de plus de 90 pour cent, et il est difficile pour le laser de faire fondre en continu et régulièrement la poudre de cuivre pur.

Une voie à suivre consiste à développer de nouveaux systèmes capables d'imprimer en 3D de tels métaux.

À Formnext 2018, TRUMPF a présenté sa technologie laser verte, qui peut imprimer du cuivre pur, ainsi que d'autres métaux précieux.

La société pense que l'impression 3D de cuivre pur peut devenir une façon alternative de créer des inducteurs conducteurs et des échangeurs de chaleur, particulièrement utiles pour les applications électroniques, automobiles et spatiales.

En termes de métaux précieux, comme l'or, l'argent et le platine, l'avantage de l'impression 3D ces matériaux réside dans la possibilité de réaliser un design complexe, idéal pour les bijoux, les accessoires et les objets de décoration.

Cependant, l'impression 3D de métaux précieux est généralement indirecte et implique la production d'un moule en cire, qui est ensuite utilisé dans une technique de moulage à la cire.

L'impression 3D directe avec des métaux précieux, en utilisant PBF, est également possible, bien que le nombre de machines d'impression 3D compatibles avec les métaux précieux soit limité.

Superalliages

Les superalliages, famille de mélanges métalliques à base de nickel, cobalt ou fer, résistent à la déformation à haute température, à la corrosion et à l'oxydation, notamment lorsqu'ils fonctionnent à une température élevée proche de leur point de fusion.

D'abord développés pour les composants des turbines à gaz des turboréacteurs, les superalliages sont désormais largement utilisés pour les applications à haute température dans les industries de l'aérospatiale et de la production d'électricité.

Nickel

Alliages disponibles pour AM :Inconel 625, Inconel 718, Inconel 738, Inconel 939, Ni-Ti, Waspaloy, Hastelloy, ABD900AM, Haynes 282

Les alliages de nickel sont devenus disponibles dans le commerce pour une utilisation dans les procédés PBF métalliques dès 2007.

La demande actuelle d'alliages de nickel est dominée par les superalliages de la famille Inconel - en particulier les alliages IN625 et IN718 - grâce à leurs capacités importantes dans les applications nécessitant une grande dureté, résistance à la traction et peut-être plus important encore, chimique et thermique. résistance.

En plus de ces deux alliages, il existe de nombreux autres superalliages nickel-chrome proposés par les principales sociétés métallurgiques. Plusieurs superalliages Haynes, superalliages Hastelloy et diverses formes d'Inconel sont maintenant de plus en plus implantés.

Alors que l'industrie aérospatiale est actuellement à l'origine de la majorité de la demande de fabrication additive à base de nickel, il existe un énorme potentiel pour l'impression 3D de superalliages de nickel dans les segments du pétrole et du gaz, de l'énergie et de l'industrie générale, comme traitement chimique.

Cobalt

Alliages disponibles pour AM : MP1, CP2, Co-Cr, Co-Cr-MoC, alliage de cobalt 188, alliage de cobalt 509, CoCr-0404, CO502, CO90, CO212, Co49Fe2V

Le lancement des premiers superalliages de cobalt disponibles dans le commerce pour l'impression 3D remonte à 2006. Depuis lors, l'utilisation du matériau n'a cessé de croître, tirée par la demande dans les industries médicales et aérospatiales.

Les superalliages de cobalt possèdent de grandes propriétés mécaniques, ainsi qu'une résistance à la corrosion et aux températures élevées. L'alliage cobalt-chrome est particulièrement adapté aux applications médicales (implants orthopédiques) et dentaires, car il présente une excellente biocompatibilité.

Fer à repasser

Alliages disponibles pour AM :Invar 36, Fe-Si, Fe-Ni

Quelques fabricants de systèmes PBF métalliques offrent la possibilité d'imprimer l'Invar 36, un alliage nickel-fer, remarquable pour sa très faible dilatation thermique. L'Invar 36 est utilisé dans les composants qui nécessitent une stabilité dimensionnelle élevée sur une large plage de températures, tels que les appareils radio et électroniques, les commandes d'avions, les systèmes optiques et laser.

Höganäs, l'un des principaux fabricants de poudres métalliques, propose également une gamme de poudres à base de fer, résistantes à l'abrasion, à l'usure et à la corrosion, sous sa marque AMPERPRINT.

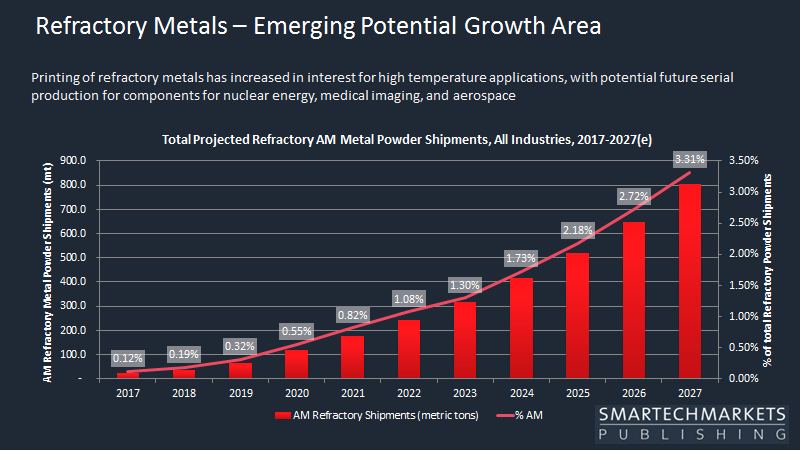

Métaux réfractaires

Les métaux réfractaires ont des propriétés extraordinaires, mais en même temps, ils sont extrêmement difficiles à travailler.

L'utilisation la plus courante des métaux réfractaires dans la FA aujourd'hui est l'alliage avec des aciers, des matériaux de nickel et de cobalt pour créer de nombreux superalliages populaires.

Actuellement, seules quelques entreprises proposent des poudres métalliques réfractaires pour la FA.

H.C. Starck Tantalum and Niobium GmbH, qui a récemment été renommée TANIOBIS GmbH, est l'une de ces sociétés, fournissant une gamme de poudres atomisées de tantale et de niobium (Ta/Nb) et leurs alliages, conçues pour la FA sous la marque AMtrinsic.

Le tantale et le niobium, estime TANIOBIS, ouvriront de nouvelles opportunités dans la FA, en raison de leurs points de fusion élevés, de leur résistance élevée à la corrosion et de leur conductivité thermique et électrique élevée.

De telles propriétés permettraient aux entreprises d'appliquer la FA dans le traitement chimique, le secteur de l'énergie et une gamme d'environnements à haute température.

La gamme toujours croissante de poudres d'impression 3D métalliques

Dans le métal PBF, le développement de matériaux est un travail en cours. Le nombre de métaux disponibles pour l'impression 3D reste limité par rapport à la fabrication traditionnelle, comme le moulage ou l'usinage.

L'une des raisons à cela est le temps et les ressources nécessaires pour développer de nouvelles poudres métalliques pour la FA – dans certains cas, le processus de développement peut prendre quelques années.

Une autre raison réside dans les limitations matérielles, comme ce fut le cas avec la poudre de cuivre, qui nécessite une longueur d'onde laser différente de celle des autres métaux pour être imprimée avec succès. Heureusement, les défis matériels sont en train d'être surmontés pour étendre davantage la portée des métaux imprimables.

Malgré les défis, l'avenir du métal PBF semble prometteur, à mesure que son adoption dans la production se développe et que de plus en plus d'industries commencent à adopter la technologie. Cela signifie une concentration accrue sur de nouvelles chimies de matériaux qui aideront à déverrouiller de nouvelles applications et à faire passer l'impression 3D métal au niveau supérieur.

impression en 3D

- Poudres métalliques réfractaires VS Technologie d'impression 3D

- À quoi sert la poudre métallique de rhénium?

- Considération de ce que signifie la nouvelle technologie d'impression sur métal pour la FA

- 5 problèmes courants rencontrés avec l'impression 3D métal – et comment les résoudre

- 5 cas d'utilisation innovants pour l'impression 3D métal

- Impression 3D sur métal :qu'est-ce que le dépôt direct d'énergie ?

- Évolution du marché du matériel d'impression 3D en 2020

- Que pouvez-vous couper sur un laser à fibre ?

- Usinage CNC vs. Impression 3D – Que préférez-vous ?