La résine infusée de microfibre permet un processus de moulage en une seule étape

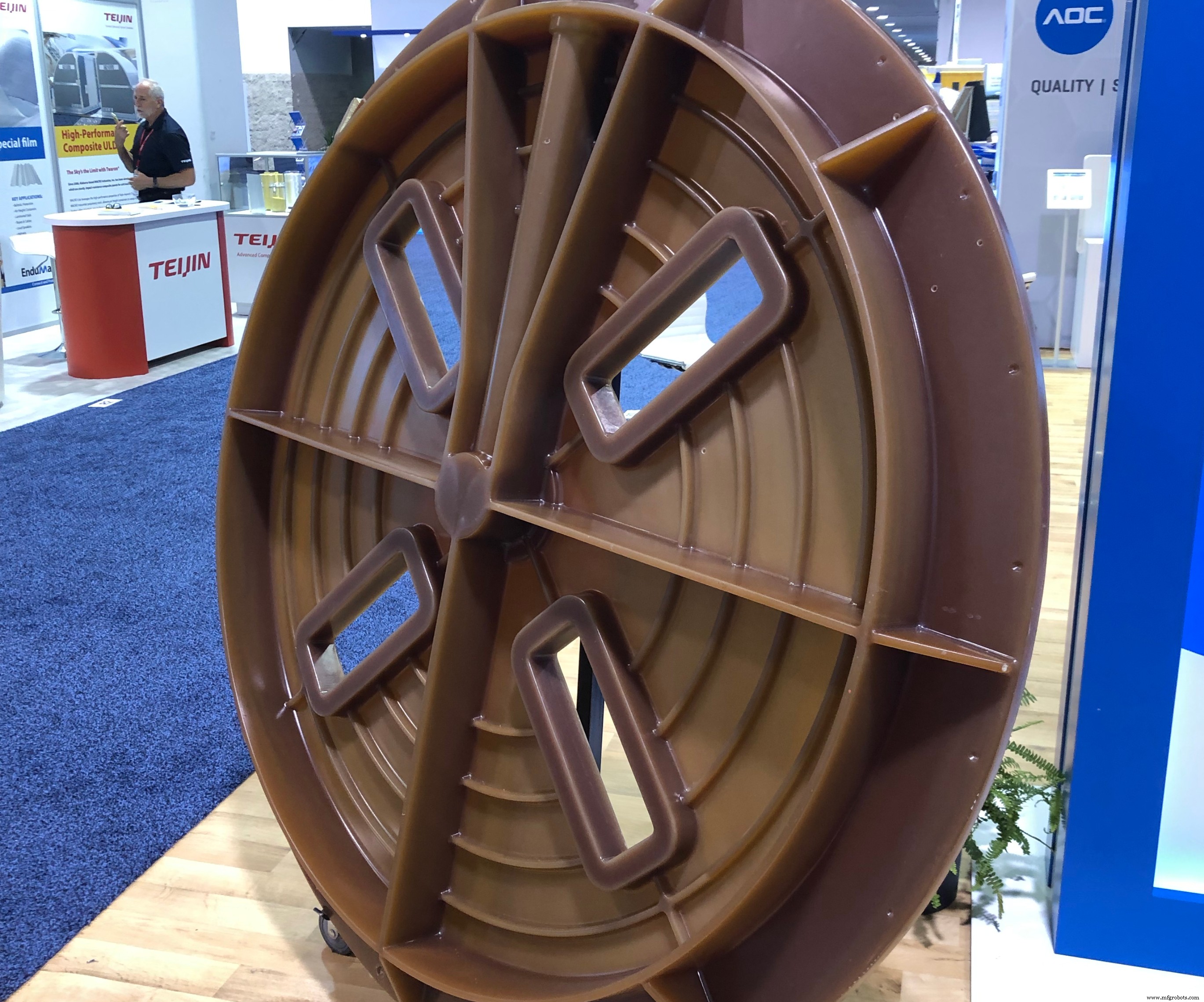

Le composite liquide renforcé MIR-170 de Spoke Materials a été utilisé pour fabriquer un composant de base de réservoir de produits chimiques composite qui ne pesait que 180 livres et a remplacé une pièce en acier inoxydable de plus de 1 000 livres. CW photo | Scott François

Spoke Materials Inc. (Indianapolis, Indiana, États-Unis), une nouvelle société de technologie de résine a acquis une gamme de résines de moulage et de coulée, d'adhésifs structuraux et de pâtes et mastics développés à l'origine par Mirteq Inc. (Fort Wayne, Ind., États-Unis) . Spoke améliore et relance le matériau composite avancé pour offrir des alternatives aux méthodes traditionnelles telles que le RTM, le drapage manuel et l'infusion qui utilisent des fibres longues. Selon Joe Locke, PDG de Spoke Materials, sa gamme de produits MIR peut réduire le coût de la main-d'œuvre, des matières premières et le temps de production de nombreuses pièces détaillées, car les produits ne nécessitent aucun renforcement supplémentaire ou outillage coûteux.

L'approche de Spoke utilise les résines d'ester vinylique d'AOC Aliancys (Collierville, Tenn., États-Unis), qui sont modifiées à l'aide du procédé d'infusion de microfibres breveté de Spoke Materials pour développer ses produits MIR. La technologie de Spoke traite d'abord microfibres de verre avec un processus exclusif, puis infuse les fibres dans la résine vinylester, ce qui augmente la résistance, la résistance aux chocs et à l'abrasion, les performances et la durabilité dans un processus de moulage en une seule étape/en une seule coulée.

"Ces produits ne sont pas des" remplacements "pour les fibres longues, mais sont des alternatives possibles pour des applications détaillées, des caractéristiques moulées ou des sections transversales épaisses où il y aurait beaucoup de travail manuel ou plusieurs matériaux dans le processus de fabrication", explique Locke. "Dans certains cas, cette alternative peut remplacer ces processus, réduisant parfois les coûts de moitié, et dans certains cas jusqu'à 85 %."

Dans la plupart des cas, l'approche à coulée unique permise par les produits MIR permet également de remplacer l'outillage coûteux par des moules en polyuréthane ou en panneau d'outillage en fibre de verre, offrant ainsi des économies supplémentaires. De plus, les produits durcissent à température ambiante, peuvent être usinés ou fraisés et sont résistants aux produits chimiques et à la corrosion.

Un exemple de la technologie de Spoke est une base de réservoir de produits chimiques composite créée pour remplacer une pièce en acier inoxydable pesant plus de 1 000 livres. Selon Locke, la nouvelle pièce à base de MIR ne pèse que 180 livres, soit 82 % plus légère que l'originale, et réduit le temps de production de 4 à 5 jours à quelques heures seulement. De plus, la version composite est résistante à la corrosion et aux produits chimiques.

La base du réservoir a été fabriquée à l'aide du MIR-170 de Spoke Materials, un matériau spécialement conçu pour le moulage de pièces épaisses et d'applications transversales. Le produit à faible dégagement de chaleur permet aux fabricants de développer des pièces complexes et détaillées jusqu'à 3 pouces d'épaisseur avec un risque réduit de fissuration interne.

"Souvent, dans ces sections transversales épaisses, vous obtiendrez des fissures et des craquelures, ou cela ne durcira tout simplement pas correctement", explique Locke. « MIR-170 utilise la technologie ControlCure de Spoke permettant à la pièce de durcir uniformément. »

La pièce d'origine en acier inoxydable était non seulement coûteuse à fabriquer, mais elle était également coûteuse à expédier et nécessitait de la machinerie lourde à mettre en place et à entretenir. La version composite peut être installée par un ou deux travailleurs. De plus, sa fabrication coûte 90 % moins cher.

Selon Locke, le composant réservoir est un exemple de la façon dont la technologie de Spoke pourrait permettre de nouvelles applications. Pour un client habitué à fabriquer des pièces de réservoirs chimiques en acier, la solution composite ouvre un nouveau marché. Dans le secteur architectural, le matériau s'avère être une solution très efficace pour restaurer les éléments de la pierre en décomposition; une telle remise à neuf, utilisant des méthodes traditionnelles, peut prendre des semaines et entraîner des retards de construction et des coûts plus élevés. Avec la solution de Spoke, l'ancienne pièce peut être retirée et réassemblée pour couler un nouveau moule et couler à l'aide du matériau MIR.

Bien que les matériaux MIR ne soient pas une solution universelle, la technologie peut être un gain de temps et d'argent dans un certain nombre d'applications. Selon Locke, la clé de l'utilisation des produits de Spoke Materials réside dans la compréhension de la correspondance entre le matériau et l'application. « Nous essayons toujours d'aborder le front-end de l'application avant qu'un client ne commence à construire des moules », explique Locke. « Il est important de comprendre à quoi cela sert et de faire ce changement dès le départ. »

fibre

- Ce que vous devez savoir sur le processus de moulage de la vessie

- Une introduction au processus d'infusion de résine

- Processus de moulage par injection

- Meilleurs matériaux de moulage par injection plastique

- La fabrication implique un processus de moulage par injection de plastique

- Principaux avantages des services de moulage par injection plastique

- Les bases de l'extrusion plastique :procédé, matériaux, applications

- Moulage par injection de verre

- Matériaux courants de moulage par injection de plastique